Usinage CNC est une technique très efficace pour produire en série des articles en céramique. Cette approche est polyvalente et permet la création de conceptions et de pièces complexes avec des tolérances précises. Il s'agit d'une méthode qui permet de produire rapidement des milliers de pièces de haute qualité et aux finitions lisses.

Mais qu’implique l’usinage CNC de la céramique ? Quelles sont les caractéristiques distinctives des différents matériaux céramiques ? Quelles considérations sont importantes lors de l’usinage CNC de la céramique ?

Ce guide couvrira les différents types de céramiques, leurs multiples utilisations, les avantages et les défis liés à l'utilisation de la céramique dans l'usinage CNC, et fournira des lignes directrices pour la conception et l'usinage de produits céramiques.

Qu'est-ce que l'usinage CNC en céramique ?

L'usinage CNC de la céramique est un processus dans lequel les matériaux céramiques sont sculptés sous diverses formes à l'aide d'outils guidés par ordinateur. Ce processus intègre des techniques telles que le fraisage, le perçage, le meulage et le tournage. Ces méthodes sont appliquées aux céramiques ayant atteint leur densité maximale après cuisson.

En raison de leur dureté et de leur fragilité, les céramiques constituent un défi pour les méthodes d'usinage conventionnelles. Cependant, en utilisant Machines CNC couper la céramique offre une plus grande précision et un meilleur contrôle, améliorant ainsi la précision des coupes. Cette technologie est particulièrement efficace pour produire des composants aux conceptions complexes et aux tolérances strictes, ce qui en fait un choix approprié pour de nombreuses applications.

La procédure commence généralement par la création d'un conception assistée par ordinateur (CAO) modèle de la pièce ou de la conception prévue. Ce modèle guide la génération d'un parcours d'outil qui est ensuite entré dans la machine CNC. Ensuite, la machine coupe ou moule avec précision le matériau céramique selon le parcours d'outil défini.

Matériaux céramiques adaptés à l'usinage CNC

Divers matériaux céramiques ont des caractéristiques mécaniques, physiques et chimiques distinctes, ce qui fait qu'ils ne conviennent pas tous à l'usinage CNC. Voici les matériaux les plus compatibles pour une utilisation dans les processus d'usinage CNC.

Céramique d'alumine

Céramique d'alumine, ou oxyde d'aluminium, est un matériau polyvalent et fréquemment utilisé, connu pour sa dureté élevée, sa durabilité, son isolation électrique et sa résistance à la chaleur et à la corrosion. Dans l'usinage CNC, il est préféré pour fabriquer des composants précis utilisés dans diverses industries, notamment l'aérospatiale, l'automobile, l'électronique et les dispositifs médicaux.

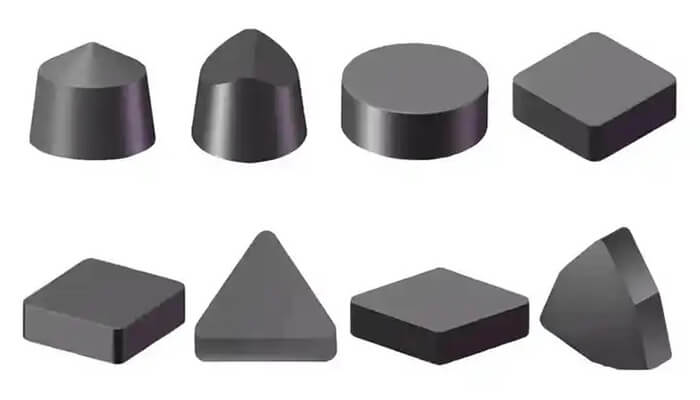

Sa dureté et sa résistance à l'usure le rendent idéal pour outils de coupe, tandis que sa capacité à résister à des températures élevées et à fournir une isolation électrique le convient aux applications électriques et à haute température.

Nitrure d'aluminium

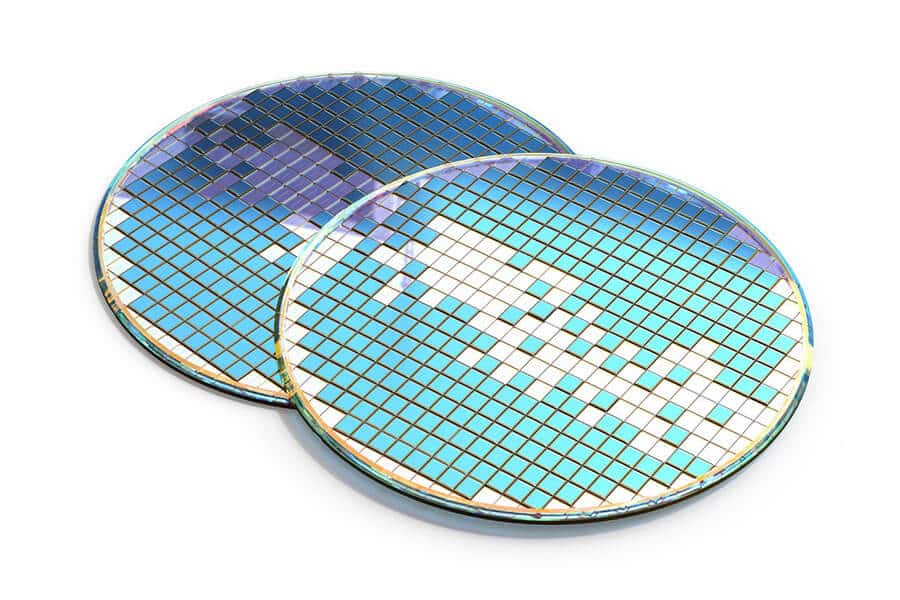

Le nitrure d'aluminium a un taux de dilatation thermique inférieur à celui de l'alumine, s'alignant étroitement sur celui de plaquettes de silicium. Cette caractéristique, ainsi que sa capacité à être métallisé, en font un excellent choix de matériau pour les applications de semi-conducteurs.

Nitrure de bore

Le nitrure de bore, de formule chimique BN, est un type distinct de céramique composé de bore et d'azote. Il se caractérise par sa faible constante diélectrique, sa dilatation thermique minimale et sa faible perte tangente. De plus, il est chimiquement inerte, résistant à l’électricité et peut résister aux chocs thermiques.

Ce matériau est produit sous forme de solide pressé à chaud, formant une structure cristalline en forme de plaque selon un motif hexagonal. Cette structure permet l'usinage précis de pièces complexes avec des tolérances serrées.

De plus, les pièces en céramique au nitrure de bore n'ont pas besoin d'être cuites ou traitement thermique Avant utilisation. Ces caractéristiques thermiques rendent le nitrure de bore adapté à diverses industries, notamment dans la production de semi-conducteurs et d'électronique.

Céramique de carbure de silicium

Les céramiques en carbure de silicium (SiC) représentent une classe avancée de céramiques techniques connues pour leur dureté exceptionnelle, leur conductivité thermique élevée et leur forte résistance aux chocs thermiques et à l'usure. Ces qualités les rendent largement applicables dans divers contextes industriels.

L'usinage CNC des céramiques SiC est de plus en plus privilégié pour la fabrication d'outils de coupe, de pièces résistantes à l'usure et de composants structurels. Leur extrême dureté permet un usinage efficace de matériaux résistants comme les alliages à haute résistance, les aciers trempés et les superalliages. La conductivité thermique élevée du SiC favorise une dispersion efficace de la chaleur pendant l'usinage, ce qui minimise l'usure des outils tout en améliorant vitesse de coupe et la précision.

De plus, la résistance exceptionnelle aux chocs thermiques et la stabilité chimique des céramiques SiC les rendent idéales pour les conditions difficiles, notamment les environnements corrosifs et à haute température.

Céramique Zircone

La céramique de zircone, ou dioxyde de zirconium, est une céramique haut de gamme connue pour sa résistance exceptionnelle, sa ténacité, sa résistance aux produits chimiques et à la corrosion, ce qui la rend idéale pour les applications médicales et dentaires. Sa dureté élevée permet des vitesses d'usinage plus rapides. Avec une résistance thermique supérieure et un point de fusion plus élevé que l’alumine, la zircone excelle dans l’absorption des contraintes, ce qui la rend parfaite pour les pièces structurelles en céramique.

Sa résistance mécanique exceptionnelle à température ambiante favorise l’usinage CNC comme meilleure méthode de fabrication. La zircone est largement utilisée dans divers composants structurels tels que les robinets à tournant sphérique, les broches à fibre optique et les boîtiers de montres, et ses excellentes propriétés thermiques la rendent adaptée aux pièces fonctionnelles telles que les tubes de chauffage par induction et les éléments chauffants.

Céramique stéatite

La céramique stéatite, communément appelée céramique haute fréquence et principalement composée de silicate de magnésium hydraté, est une option économique dans le domaine de la céramique. Il se distingue par son excellente résistance électrique à des températures élevées, basses perte diélectrique, un faible facteur de dissipation et une forte résistance mécanique, ce qui le rend bien adapté à l'usinage CNC en raison de sa capacité à résister à des contraintes importantes avant de se casser.

Les caractéristiques de faible perte de la stéatite la rendent idéale pour créer des isolants dans les équipements d'antenne de diffusion, et sa résistance à la chaleur combinée à ses propriétés diélectriques en font un excellent choix pour produire des borniers durables et résistants au feu.

Céramique à Quartz

La céramique de quartz, composée principalement de silice pure (dioxyde de silicium), se distingue par ses excellentes propriétés optiques et chimiques. Il offre une résistance élevée à la traction, une stabilité thermique et une superbe isolation thermique, ce qui en fait un choix privilégié dans les industries de l'éclairage et des semi-conducteurs.

L'usinage de la céramique de quartz nécessite des outils diamantés solides, jet d'eau, ou meulage en raison de sa dureté élevée. Ce matériau est particulièrement adapté à la création de pièces de précision qui exigent un contrôle de la contamination et une résistance à la température, s'adaptant bien aux techniques d'usinage CNC.

Les céramiques de quartz sont utilisées dans diverses applications, notamment dans les fusées pour les nez de missiles, les tuyères de moteurs et les tirs d'antennes, ainsi que dans la technologie spatiale pour les connecteurs, les tuyaux, les vannes, les échangeurs de chaleur, les revêtements de fours et les équipements de protection thermique.

Céramique cordiérite

La céramique cordiérite, composée de magnésium, d'aluminium et de silicate, et disponible dans des teintes telles que le bleu clair, le violet clair et l'incolore, est principalement utilisée pour les pièces nécessitant une résistance élevée aux chocs et des propriétés réfractaires. Il présente une excellente résistance à la température, ce qui le rend adapté à la création de dalles de four en céramique, de saggars, de matériaux de rayonnement thermique à haute température et de matériaux d'emballage électronique.

Bien qu'elle ait une isolation thermique inférieure à celle des autres céramiques, sa capacité à supporter des chauffages et des refroidissements répétés sans se fissurer la rend adaptée à des produits tels que les pots catalytiques.

Céramique Mullite

Les céramiques mullite sont un type avancé de céramique technique réputée pour leur stabilité à haute température, leur résistance aux chocs thermiques, leur faible dilatation thermique et leurs propriétés mécaniques robustes, ce qui les rend idéales pour diverses applications à haute température et à fortes contraintes telles que les revêtements de four, les éléments chauffants, et des pièces de four.

Dans l'usinage CNC, ces céramiques sont privilégiées pour créer des composants précis et complexes pour des réglages à haute température, car elles peuvent résister à des conditions exigeantes telles que découpe au laser, fraisage et perçage. Malgré leurs avantages, l'usinage des céramiques mullite présente des défis en raison de leur dureté élevée, de leur faible conductivité thermique et de leur nature fragile, nécessitant des outils de coupe, des systèmes de refroidissement et des paramètres spécialisés pour éviter les fissures et obtenir un résultat lisse. finition de surface.

Macor

Macor, une vitrocéramique usinable ayant un aspect semblable à de la porcelaine, est blanche, inodore et composée d'environ 55% de mica fluor phlogopite et de verre borosilicaté 45%. Cette composition unique rend Macor exceptionnellement usinable, semblable aux métaux à cet égard. Il présente une rigidité diélectrique élevée, d'excellentes propriétés physiques et une résistivité électrique importante.

Pour un usinage efficace, l'utilisation d'outils en carbure est conseillée, car ils prolongent la durée de vie de l'outil et améliorent les finitions. La structure de Macor aide à localiser les micro-fractures causées par l'usinage CNC, maintenant ainsi l'intégrité de la céramique. Ses applications étendues couvrent diverses industries, notamment la production d'espaceurs, de cavités et de réflecteurs pour les assemblages laser, d'isolateurs haute tension, de formeurs de bobines de précision dans l'électronique, de ruptures de pont thermique dans les équipements de traitement à haute température et en tant que matériau résistant aux radiations. dans l'industrie nucléaire pour les blocs de référence.

Verre

Le verre, englobant des matériaux comme Vycor et Pyrex, est une céramique remarquable dotée d'attributs remarquables, tels qu'une excellente résistance aux chocs, une durabilité élevée et un faible coefficient de dilatation thermique. Sa résistance exceptionnelle aux chocs thermiques le rend idéal pour diverses applications optiques, où il peut apparaître translucide, opalescent ou même opaque.

Graphite

Le graphite, une céramique à base de carbone, varie en densité en fonction de son état polymère et est très recherché pour sa résistance chimique exceptionnelle et ses propriétés de choc thermique, ce qui le rend idéal pour l'usinage de pièces devant supporter des températures élevées.

Ce matériau présente également une résistance thermique élevée, un faible frottement, une autolubrification et une excellente conductivité électrique et thermique, ainsi qu'une résistance notable à rayonnement neutronique. L'usinage du graphite peut toutefois s'avérer difficile en raison de sa nature abrasive, provoquant souvent une usure rapide des outils ; par conséquent, des outils diamantés sont recommandés pour des résultats d’usinage optimaux.

Les pièces en graphite usinées CNC ont une large gamme d'applications dans différentes industries, y compris la production de balais de carbone pour les moteurs électriques, de briques de carbone en magnésie pour les fours sidérurgiques, de composants automobiles comme les embrayages, les tambours de frein et les plaquettes, et même comme modérateurs dans le nucléaire. réacteurs en raison de son excellente résistance aux rayonnements thermiques et neutroniques.

Mycalex

Mycalex, également connu sous le nom de Mica, se distingue comme une céramique hautement usinable disponible en quatre qualités, chacune offrant différentes capacités de performance en température. Sa superbe usinabilité est parfaite pour fabriquer des composants de formes complexes et de petites tailles. Au-delà de sa facilité d'usinage, Mycalex présente plusieurs caractéristiques avantageuses telles que la résistance à l'humidité, la stabilité dimensionnelle à haute température et une excellente rigidité diélectrique.

Grâce à sa haute usinabilité, Mycalex est bien adapté à diverses opérations d'usinage CNC, notamment le tournage, le perçage, le fraisage et la meulage. Cette polyvalence en fait un choix populaire dans des secteurs tels que l'aérospatiale, la défense, la cryogénie, la communication et l'électronique. Mycalex est également idéal pour produire des composants sous vide poussé, notamment des prises de test IC, des chambres de coupure d'arc, des barrières et des équipements pour la chromatographie en phase gazeuse et la spectrométrie de masse.

Opérations d'usinage CNC pour la céramique

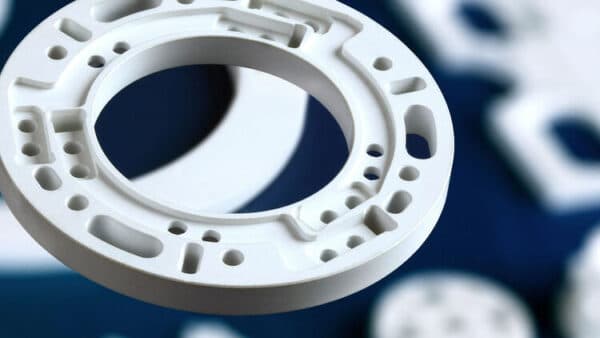

L'utilisation de l'usinage CNC dans la fabrication de la céramique permet la création de pièces d'une précision exceptionnelle et de tolérances étroites. Cette technique simplifie le processus de production de pièces en céramique présentant des formes complexes et des conceptions détaillées. Voici quelques-unes des opérations d'usinage CNC les plus efficaces pour la fabrication de matériaux céramiques.

Fraisage CNC

Dans le Fraisage CNC processus pour la céramique, une machine guidée par des commandes informatiques utilise un outil de coupe en rotation pour façonner une pièce en céramique en enlevant de la matière. Cette technique sculpte habilement la forme ou le design requis.

L’un des principaux avantages de l’utilisation du fraisage CNC dans la production de céramique est la capacité de créer des formes complexes avec une précision remarquable. La précision de la machine contrôlée par ordinateur garantit des coupes cohérentes et précises, comme indiqué dans les spécifications de conception. De plus, le fraisage CNC est capable de produire des pièces avec une finition de surface lisse, réduisant ou éliminant ainsi le besoin de procédures de polissage ou de finition supplémentaires.

Carottage

Le carottage est une technique de forage spécialisée qui extrait une section cylindrique de matériau à partir d'un bloc ou d'une pièce plus grande. Cette méthode est utilisée pour percer avec précision des trous de certains diamètres dans des matériaux céramiques pour diverses applications. Ces applications peuvent inclure la création de chemins pour le câblage électrique, le montage de composants ou l'établissement de systèmes de plomberie ou de ventilation. Le processus implique une machine CNC dirigeant une fraise rotative, souvent une fraise à pointe de diamant. foret, pour percer le trou, avec un logiciel informatique garantissant la taille et la position exactes du trou.

L'usinage de la céramique par carottage présente des défis uniques en raison de la dureté et de la fragilité de la céramique. Pour atténuer le risque de casse, les opérateurs doivent gérer méticuleusement la vitesse du foret et utiliser fréquemment des liquides de refroidissement pour minimiser l'accumulation de chaleur pendant la coupe. De plus, l’utilisation d’outils de coupe spécialisés, tels que des forets à pointe diamantée, est souvent nécessaire pour pénétrer efficacement dans le matériau céramique.

Découpage de plaquettes

Le processus d'usinage CNC de découpe de plaquettes est particulièrement efficace pour produire des pièces en céramique à partir de matériaux comme le quartz et le graphite. Ce processus consiste à séparer des dés individuels d'une plaquette de céramique, ce qui peut être réalisé par diverses méthodes telles que le cassage, la découpe au laser, le sciage mécanique ou le traçage. Pour faciliter la manipulation, la plaquette est souvent montée sur un cadre de film, tandis que le montage sur verre améliore la précision des découpes.

Découpage d'identification

Le découpage ID, également connu sous le nom de découpage du diamètre intérieur, est une technique d'usinage spécialisée utilisée pour réaliser des coupes répétées dans des matériaux cassants ou durs. Ce processus utilise une lame de scie avec un diamètre interne diamanté et une conception annulaire, ce qui contribue à améliorer la précision de coupe et à réduire la perte de saignée.

La fabrication de céramiques à l’aide de la méthode de découpage ID est relativement simple et nécessite une configuration minimale. Cette simplicité, ainsi que l’efficacité du processus, en font une option plus rentable pour la production de céramique.

Meulage de surface

Le meulage de surface est une technique dans laquelle une meule est utilisée pour éliminer la matière de la surface d'une pièce. Ce procédé est particulièrement utile dans l'industrie céramique pour produire des surfaces précises et lisses sur des pièces en céramique.

La précision requise dans la rectification superficielle des céramiques est cruciale, car tout défaut de surface peut avoir un impact significatif sur la fonctionnalité du composant. Cette méthode est couramment utilisée pour obtenir des surfaces planes et parallèles sur des pièces en céramique, ainsi que pour éliminer toute imperfection ou dommage de surface.

Avantages de l'usinage CNC dans la céramique

Bien qu'il existe diverses techniques de façonnage de la céramique, telles que la découpe au jet d'eau, la découpe au laser et le traitement au four, plusieurs raisons impérieuses font de l'usinage CNC une méthode avantageuse pour produire des composants en céramique.

Polyvalence

L'usinage CNC de la céramique se distingue par sa précision exceptionnelle, permettant la production de composants en céramique complexes et détaillés. L'intégration de machines CNC et de logiciels sophistiqués permet un contrôle méticuleux des outils de coupe et de façonnage, garantissant la fabrication de pièces précises et de haute qualité qui satisfont même aux exigences les plus strictes.

Rentabilité

Comparé à d’autres méthodes de fabrication telles que la découpe laser et la découpe au jet d’eau, l’usinage CNC de la céramique apparaît comme une option plus rentable. Cette rentabilité provient du nombre réduit d’erreurs et d’un taux de production plus élevé obtenu avec l’usinage CNC par rapport à la découpe laser. De plus, les dépenses globales associées à l’usinage CNC de la céramique ont tendance à être nettement inférieures à celles de la découpe laser.

Évolutivité

Le processus d’usinage de la céramique avec CNC est hautement évolutif. Cela signifie qu'il permet d'ajuster les volumes de production en fonction de la demande du marché, en augmentant ou en diminuant la quantité de pièces en céramique fabriquées. Une telle évolutivité contribue à minimiser le gaspillage de matériaux, car les produits sont fabriqués en fonction de la demande.

Haute précision dans la coupe et le façonnage

Le processus d’usinage CNC offre un contrôle et une précision exceptionnels. Cet aspect est particulièrement crucial pour l’usinage des céramiques, compte tenu de leur rigidité et de leur fragilité inhérentes.

Capacité à créer des géométries complexes

L'usinage CNC de la céramique est capable de créer des formes complexes qui pourraient être difficiles, voire impossibles à produire à l'aide de techniques alternatives.

Tolérances strictes

L’usinage CNC de la céramique est réputé pour sa capacité à atteindre des tolérances très serrées, souvent essentielles pour de nombreuses applications.

Inconvénients de l'utilisation de la céramique dans l'usinage CNC

L’usinage CNC de la céramique, bien que bénéfique sous certains aspects, présente également son lot d’inconvénients. Voici quelques-uns des inconvénients associés à l’usinage CNC de la céramique.

Nature fragile

Les céramiques sont reconnues pour leur résistance et leur dureté, mais elles sont particulièrement fragiles en raison de leur structure cristalline, qui n'a pas la flexibilité des métaux. En conséquence, ils sont sujets aux fissures et aux éclats sous l’effet des contraintes.

Vulnérabilité aux dommages

Lors du processus d'usinage CNC, les matériaux céramiques présentent un risque accru de dommages. Le processus d'usinage peut exacerber les contraintes existantes, rendant difficile l'obtention de la conception souhaitée. Ce problème se traduit souvent par des fissures, des éclats ou des cassures des matériaux tout au long du processus d'usinage.

Difficulté d'usinage

L'usinage de la céramique pose un défi important en raison de son extrême dureté, dépassant souvent la dureté des outils de coupe utilisés dans l'usinage CNC. Cet écart peut provoquer une usure et des dommages importants aux outils, entraînant des dépenses d'outillage plus élevées, des durées d'usinage prolongées et une diminution potentielle de la qualité des pièces finies.

Temps de production prolongé

L'usinage CNC de la céramique se caractérise souvent par des temps de production prolongés. La dureté et la fragilité inhérentes à la céramique rendent le processus d'usinage plus complexe et plus long que le travail des métaux. De plus, le haut niveau de précision requis pour l’usinage de la céramique nécessite l’utilisation d’outils et d’équipements spécialisés, ce qui peut retarder encore davantage l’achèvement des projets.

Processus d'usinage CNC en céramique

Dans le monde moderne des industries de précision, l’usinage CNC en céramique s’impose comme un choix de premier ordre. Ce processus utilise une technologie informatique avancée pour fabriquer des composants détaillés et de haute précision, en particulier à partir des matériaux céramiques complexes utilisés dans les opérations CNC sur les matériaux céramiques.

Étape de conception des composants

Au début du processus de production CNC de composants en céramique, le design joue un rôle crucial. Les ingénieurs utilisent un logiciel de CAO pour créer avec précision un plan détaillé du composant céramique souhaité.

Cette conception est essentielle car elle constitue la base de l’ensemble de l’opération d’usinage. Il est transformé en un programme CNC, qui sert de directive à la machine CNC. Ce programme permet à la machine d'exécuter un usinage céramique de haute précision adapté aux spécifications définies par le fabricant.

Choisir et préparer le matériel

Le choix du matériau céramique approprié est un aspect critique de l’usinage CNC de la céramique, qui dépend des besoins spécifiques de l’application prévue. Des considérations telles que la résistance du matériau, la conductivité thermique et la durabilité sont essentielles lors de cette phase de sélection.

Après avoir sélectionné le matériau céramique approprié, une préparation minutieuse est essentielle avant son introduction dans la machine CNC. Cette étape de préparation consiste à vérifier que le matériau est exempt d'impuretés, de contaminants ou de toute anomalie pouvant affecter la précision du processus d'usinage.

Usinage

Cette étape est centrale dans l’usinage CNC de la céramique. Guidée par le programme CNC développé précédemment, la machine CNC occupe le devant de la scène. Il transforme habilement la céramique de sa forme brute en un composant façonné avec précision.

La particularité de ce procédé est sa remarquable précision. La machine CNC fonctionne avec une marge d'erreur minimale, fournissant des résultats uniformes. Il gère habilement les géométries complexes et la production de plusieurs pièces, tout en conservant une précision impeccable.

Finition supplémentaire

Une fois l’usinage terminé, le processus n’est pas encore terminé. Le post-traitement joue un rôle essentiel en garantissant que les composants céramiques sont conformes aux normes les plus élevées de qualité et de précision. Cette étape comprend un nettoyage détaillé pour éliminer toute matière résiduelle laissée par l’usinage.

À Précision Runsom, chaque pièce est soumise à un processus d'inspection rigoureux pour détecter et corriger tout défaut. Des travaux de finition supplémentaires sont effectués si nécessaire pour aligner les composants sur les exigences spécifiques de leur utilisation prévue. Cette phase de post-traitement minutieuse garantit que les composants en céramique sont des exemples de précision et d'excellence.

La nature méticuleuse de cette approche de production CNC de composants en céramique garantit que les produits finaux répondent aux normes de qualité les plus élevées, les rendant adaptés à un large éventail d’applications industrielles.

Considérations relatives à la conception de céramiques pour l'usinage CNC

Lors de la planification de la conception de céramiques pour l’usinage CNC, plusieurs facteurs doivent être pris en compte. Les céramiques sont connues pour leur résistance, leur durabilité et leur polyvalence, ce qui les rend adaptées à diverses applications. Leur utilisation généralisée est due à ces propriétés, mais les concepteurs doivent être conscients de considérations spécifiques avant de procéder à l'usinage de la céramique.

Le choix de la bonne méthode d’usinage est crucial et doit être adapté au type spécifique de céramique. Différentes céramiques réagissent différemment aux différentes techniques d'usinage. Par exemple, la Mullite est compatible avec la découpe laser, tandis que la Zircone, une céramique plus fragile, nécessite des méthodes abrasives pour la découpe et le façonnage. Comprendre les propriétés du matériau céramique est essentiel pour sélectionner l'outil d'usinage approprié.

Dans tout processus de fabrication, la création d’un prototype est une étape critique, et cela est particulièrement vrai pour les pièces en céramique aux conceptions complexes. Le prototypage permet des tests et une évaluation approfondis avant la production en série. Cela offre la possibilité d'affiner la conception et d'apporter les modifications nécessaires en fonction des performances du prototype.

Conseils supplémentaires pour une conception céramique efficace :

- Utilisez une approche modulaire dans votre conception.

- Évitez les bords nets, tranchants et allongés.

- Privilégiez les motifs circulaires aux formes ovales.

- N'oubliez pas que les bords et les coins tranchants peuvent augmenter le risque de casse.

- Envisagez d'utiliser des pochettes d'angle comme alternative viable aux coins pointus, surtout si vous évitez les bords arrondis.

- Dans les conceptions comportant des trous et des fentes, assurez-vous qu'ils sont suffisamment espacés pour éviter l'encombrement.

- Optez pour des conceptions et des formes de murs plus simples plutôt que complexes.

- Évitez les transitions brusques dans les zones transversales.

- Transformez la contrainte de traction en contrainte de compression, améliorant ainsi la capacité du matériau céramique à supporter les contraintes sans se fissurer.

Lignes directrices pour un usinage CNC efficace de la céramique

Si vous rencontrez l'un des défis mentionnés ci-dessus ou d'autres difficultés lors de l'usinage CNC de la céramique, les conseils suivants peuvent s'avérer utiles pour la mise en œuvre :

Choisir le bon matériau

La base d’un usinage CNC efficace de la céramique réside dans la sélection du matériau approprié. Il est important de prendre en compte des aspects tels que la dureté, la résistance à l'usure, la stabilité thermique et l'isolation électrique, en les adaptant à vos besoins spécifiques. Chaque matériau céramique possède des caractéristiques distinctes, et choisir celui qui correspond le mieux à vos exigences est la clé pour obtenir des performances et une longévité supérieures.

Choisir les bons outils

Pour l’usinage CNC de la céramique, le choix des outils de coupe est primordial. Les outils diamantés ou CBN (Cubic Boron Nitride) sont souvent préférés en raison de leur capacité à résister à la dureté de la céramique et à résister à l'usure. En choisissant les bons outils, vous pouvez réduire l'usure et améliorer l'efficacité du processus d'usinage CNC de la céramique.

Définir les bons paramètres d'usinage

Pour atteindre la précision et atténuer les problèmes potentiels lors de l'usinage CNC de la céramique, il est crucial d'affiner les paramètres d'usinage. Ajuster soigneusement des aspects tels que la vitesse de coupe, taux d'alimentation, et la profondeur de coupe peuvent aider à atténuer les effets de la fragilité du matériau, de l'usure des outils et de la chaleur excessive. La surveillance et l'ajustement réguliers de ces paramètres sont la clé du succès d'une opération d'usinage CNC pour la céramique.

Mise en œuvre d'un refroidissement et d'une lubrification efficaces

Dans l'usinage CNC de la céramique, un refroidissement et une lubrification appropriés jouent un rôle essentiel. Ces pratiques sont cruciales pour gérer la génération de chaleur et prévenir la distorsion thermique du matériau. Ils contribuent également à prolonger la durée de vie des outils et à maintenir la qualité des composants céramiques lors de la fabrication. Le respect de ces directives garantit un processus transparent et efficace d’usinage CNC de la céramique.

Défis et solutions dans l'usinage CNC de la céramique

Dans cette partie, nous explorerons divers obstacles rencontrés lors de l'usinage de la céramique et proposerons des solutions potentielles pour améliorer le processus.

Défis

1. Fragilité de la céramique

L’une des principales difficultés de l’usinage de la céramique est la fragilité inhérente de la céramique. Cette propriété les rend susceptibles de se briser ou de se fissurer, notamment sous l’effet de forces soudaines, de vibrations ou de tout défaut pouvant survenir lors du processus d’usinage. De tels bris peuvent entraîner une augmentation des déchets, des coûts plus élevés et des retards dans la production.

2. Défis liés aux conceptions complexes

La mise en forme de conceptions complexes constitue un défi considérable dans l'usinage CNC de la céramique, principalement en raison de la dureté élevée du matériau céramique. Les conceptions complexes nécessitent souvent l’utilisation d’outils plus petits ou de techniques d’usinage très précises. Cela peut créer des difficultés pour maintenir l’intégrité des caractéristiques délicates ou pour réaliser des aspects détaillés de la conception.

3. Usure des outils

Dans l’usinage CNC de la céramique, l’usure des outils présente un problème majeur. En raison de la dureté et de la nature abrasive des céramiques, elles ont tendance à provoquer une usure importante des outils de coupe, entraînant leur détérioration rapide au cours du processus d'usinage. Ce problème non seulement augmente les coûts, mais diminue également la précision et la qualité du produit final, tout en générant davantage de rebuts.

Solutions

1. Gérer la fragilité de la céramique

Pour contrer la fragilité des céramiques lors de l’usinage CNC, diverses méthodes ont été mises en œuvre. Une méthode consiste à améliorer la qualité des matériaux céramiques. Cela se fait en réduisant les défauts des matières premières, en utilisant des techniques de frittage avancées pour réduire la porosité et en gérant soigneusement la composition des additifs pour augmenter la ténacité.

Une autre approche consiste à affiner le processus d'usinage CNC pour réduire les risques de fissuration ou d'écaillage. Cela comprend l'identification de la trajectoire et de la vitesse optimales de l'outil pour le matériau céramique spécifique, ainsi qu'une surveillance vigilante des forces de coupe en fonctionnement. Pour réduire les vibrations et assurer la stabilité pendant la coupe, les machines-outils peuvent être équipées de systèmes de contrôle adaptatifs ou d'autres technologies pour détecter et contrecarrer les vibrations.

Remédier à la fragilité de la céramique implique également une conception réfléchie des outils. Des outils conçus de manière appropriée peuvent réduire l’apparition de fissures ou d’éclats en surface et contribuer à réduire les contraintes exercées lors de la coupe. Les outils diamantés sont souvent choisis pour l'usinage CNC de la céramique en raison de leur faible frottement et de leur haute résistance à l'usure, bien que d'autres matériaux comme le nitrure de bore cubique (CBN) puissent également donner des résultats impressionnants.

En résumé, le défi important de fragilité posé par les céramiques dans l’usinage CNC peut être résolu grâce à plusieurs stratégies. Il s'agit notamment d'améliorer la qualité des matériaux céramiques, d'affiner le processus d'usinage CNC et d'utiliser des outils bien conçus. Il est crucial de collaborer avec des experts CNC en céramique expérimentés et compétents comme Précision Runsom spécialisés dans l'usinage de précision de la céramique.

2. Relever les défis liés à la conception de conceptions complexes

Pour relever le défi de la mise en forme de conceptions complexes dans l'usinage CNC de la céramique, diverses stratégies sont utilisées. Une méthode très efficace consiste à utiliser un logiciel de CAO pour conceptualiser la pièce et optimiser le parcours d'usinage. Ce logiciel génère un modèle 3D précis qui facilite la création d'un plan d'usinage CNC complet pour guider l'ensemble du processus.

Une autre stratégie cruciale consiste à sélectionner l’outil de coupe le plus approprié pour la tâche. L'outillage diamanté, par exemple, est excellent pour réaliser des détails très petits et précis tout en conservant une finition lisse sur le matériau céramique, le tout sans générer de chaleur excessive. Certaines machines CNC offrent une polyvalence dans les types de broches, notamment les broches de refroidissement, de chauffage ou à ultrasons, qui facilitent la production de formes complexes.

De plus, l’utilisation de machines CNC multi-axes offre un avantage significatif. Ces machines peuvent facilement faire pivoter et ajuster la pièce, permettant ainsi l’usinage de formes complexes sous différents angles avec une grande précision. Les machines CNC multi-axes contribuent également à de meilleurs états de surface et à la précision globale des pièces, minimisant ainsi le besoin de post-traitement approfondi.

En résumé, les complexités impliquées dans la conception de conceptions complexes dans l'usinage CNC de la céramique peuvent être gérées efficacement grâce à une combinaison de logiciels de CAO, de sélection judicieuse d'outils, de machines multi-axes avancées et d'autres techniques d'usinage ciblées. Ces méthodes permettent aux fabricants de produire des pièces en céramique complexes avec une haute précision, des tolérances serrées et des caractéristiques détaillées, garantissant ainsi que les produits finaux correspondent aux spécifications exactes du client.

3. Remédier à l’usure des outils

Plusieurs mesures ont été conçues pour lutter contre le problème de l'usure des outils dans l'usinage CNC. Une solution largement adoptée consiste à utiliser des outils de coupe de qualité supérieure, spécialement conçus pour le travail de la céramique. Ces outils sont plus résistants à la nature abrasive de la céramique, offrant une résistance à l'usure améliorée, ce qui se traduit par une durée de vie plus longue des outils et, en fin de compte, par des économies de coûts.

Une autre méthode efficace consiste à appliquer des revêtements protecteurs sur les outils de coupe. Les revêtements tels que le carbone de type diamant (DLC) peuvent fournir une surface dure à faible friction sur la fraise, ce qui aide à résister à l'usure et prolonge la durabilité des outils.

Un refroidissement ou une lubrification adéquat joue un rôle essentiel dans la minimisation de l'usure des outils lors de l'usinage CNC de la céramique. L'utilisation d'un liquide de refroidissement ou d'un lubrifiant à haute température permet d'éviter l'adhérence entre l'outil et la pièce, protégeant ainsi l'outil de coupe. De plus, l'ajustement des conditions de coupe, telles que la vitesse et l'avance, peut atténuer d'autres contraintes sur l'outil, réduisant ainsi davantage l'usure.

En résumé, le défi de l'usure des outils dans l'usinage CNC de la céramique peut être relevé efficacement en optimisant les conditions de coupe, en choisissant des outils de haute qualité conçus pour les matériaux céramiques, en appliquant des revêtements de protection et en assurant un refroidissement et une lubrification adéquats.

Applications de l'usinage CNC de la céramique

L'usinage CNC de la céramique est polyvalent et trouve son utilisation dans diverses industries, allant de la fabrication d'articles ménagers courants à la production à grande échelle d'objets décoratifs. Parmi ses nombreuses applications, les plus importantes incluent les secteurs de l’électronique, de l’industrie, du médical et de l’automobile.

Médical

Les céramiques usinées CNC sont largement utilisées dans le secteur médical. La solidité, la biocompatibilité et la résistance à la corrosion des matériaux céramiques les rendent parfaits pour les implants médicaux. En médecine dentaire, les prothèses telles que les couronnes, les ponts et les implants sont fréquemment fabriquées par usinage CNC à partir de céramique. La zircone, un type spécifique de céramique, est particulièrement appréciée en dentisterie pour créer des implants dentaires de haute qualité.

De plus, la capacité de la céramique à être usinée CNC dans des formes complexes est cruciale pour fabriquer des implants personnalisés adaptés à chaque patient. Cette adaptabilité permet des solutions médicales précises et personnalisées.

Électronique

Dans les industries électroniques et électriques, l'usinage CNC de la céramique est un choix populaire pour créer des pièces dotées de propriétés diélectriques élevées, tout en étant durables, résistantes à la chaleur et à l'usure. La remarquable résistance thermique des céramiques les rend parfaites pour fabriquer des composants devant supporter des températures extrêmes et des environnements difficiles.

Divers composants des secteurs électrique et électronique sont produits à partir de céramiques usinées CNC. Ceux-ci incluent des dissipateurs thermiques pour les circuits imprimés, des ampoules à vide, des substrats, des isolants et des composants pour micro-ondes. Les céramiques comme le macor, le quartz ou le nitrure d'aluminium sont couramment utilisées dans le processus de fabrication des semi-conducteurs en raison de leurs propriétés appropriées.

Industriel

Les céramiques trouvent un large éventail d'utilisations dans les applications industrielles. Ces matériaux conviennent non seulement aux grandes structures ou piliers lisses, mais excellent également dans la fabrication de pièces industrielles plus petites et complexes qui exigent une grande précision.

En raison de leur résistance exceptionnelle à l’usure, les céramiques sont particulièrement avantageuses pour fabriquer des pièces conçues pour durer dans les milieux industriels actifs. Les variétés de céramiques utilisées dans des contextes industriels sont diverses, comprenant entre autres des matériaux tels que le mycalex, la mullite et le quartz.

Automobile

Le secteur automobile utilise la céramique usinée CNC pour ses avantages notables. Parmi les pièces en céramique les plus répandues dans cette industrie figurent les composants de freins. Les plaquettes de frein en céramique, en particulier, offrent une résistance supérieure à l’usure, dépassant ainsi les plaquettes de frein traditionnelles.

De plus, les plaquettes de frein en céramique excellent dans la dispersion de la chaleur produite lors du freinage. Cela améliore à la fois les performances et la sécurité. En plus des composants de frein, d'autres pièces automobiles telles que des bougies d'allumage, des soupapes, des engrenages et des blocs moteurs peuvent également être fabriquées à l'aide de céramiques CNC. Des matériaux comme le nitrure d'aluminium ou le nitrure de bore sont souvent sélectionnés pour ces applications.

Conclusion

L'usinage CNC excelle dans la production de masse d'une large gamme de produits et de composants qui exigent une haute précision et un strict respect des spécifications de conception. Néanmoins, les caractéristiques inhérentes aux céramiques, telles que la fragilité et la résistance à la traction limitée, présentent des défis uniques dans ce processus.

La conception de pièces nécessite une attention méticuleuse aux détails afin de minimiser les risques de casse. Des outils spécialisés, capables de gérer la dureté, la résistance et la ténacité des céramiques, sont essentiels pour leur usinage. Il est essentiel de comprendre les différents types de céramiques pour sélectionner le matériau le plus approprié pour vos produits ou composants spécifiques.

Service d'usinage CNC en céramique personnalisé chez Runsom Precision

Précision Runsom se présente comme une entité manufacturière de confiance, bénéficiant d'une vaste expérience dans l'usinage CNC de divers matériaux, notamment la céramique. Notre engagement envers les méthodes d'usinage CNC de pointe garantit une précision, une exactitude et une productivité supérieures dans la fabrication de céramique et d'autres matériaux de haute qualité. Nous avons exécuté avec succès de nombreux projets de développement de céramiques personnalisées pour des clients du monde entier. Pour fabriquer un prototype ou un produit final en céramique usiné CNC, soumettez simplement votre conception sur notre site Web et recevez un devis instantané sur notre Services d'usinage CNC en céramique aujourd'hui.

Autres articles qui pourraient vous intéresser :