¿Qué es FDM?

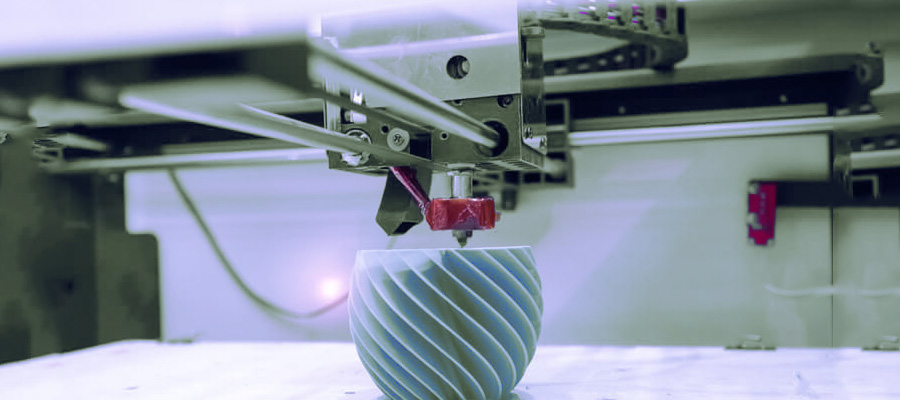

FDM es la abreviatura de Fused Deposition Modeling, que es un proceso de fabricación aditiva que pertenece a la familia de extrusión de materiales. En el proceso FDM, el material fundido se deposita selectivamente en un camino determinado capa por capa. Estos materiales Son polímeros termoplásticos con forma de filamento.

FDM es la tecnología de impresión 3D más extendida, es la primera tecnología en impresión 3D. Presentaremos el principios básicos y aspectos clave de esta tecnología.

Cómo funciona FDM

Proceso de fabricación FDM:

- Los filamentos termoplásticos se cargan en la impresora FDM en primer lugar, cuando la boquilla alcanza la temperatura deseada, el termoplástico fundido se alimenta al cabezal de extrusión y se derrite en la boquilla.

- El cabezal de extrusión tiene sistema de 3 ejes con movimiento de las direcciones X, Y y Z. Todo el material fundido se extruye en forma delgada y se deposita capa por capa en una ubicación predeterminada. Luego, todos los materiales se enfriarán y solidificarán; a veces, podemos agregar ventiladores de enfriamiento en el cabezal de extrusión para acelerar el proceso de enfriamiento.

- Se requieren varias pasadas para rellenar las áreas. Una vez que se termina una capa, la plataforma de construcción se moverá hacia abajo y se depositará una nueva capa. Repita este proceso hasta completar la parte final.

Característica de FDM

Parámetro FDM

La mayoría de las máquinas FDM permiten el ajuste de los parámetros del proceso, como la temperatura de la boquilla, la temperatura de la plataforma de construcción, la velocidad de construcción, la altura de la capa y la velocidad del ventilador de enfriamiento. Todos estos parámetros son establecidos por los operadores.

Para los diseñadores, el parámetro más importante es el tamaño de construcción y la altura de la capa.

El tamaño de construcción del FDM de escritorio es común de 200 × 200 × 200 mm, mientras que el industrial es de 1000 × 1000 × 1000 mm. Se prefiere el escritorio para reducir costos, un modelo grande se puede separar en partes pequeñas y ensamblar más tarde.

La altura típica de la capa FDM es de 50 a 400 micras, se puede determinar en los detalles del pedido. La altura de capa más pequeña tendrá una superficie más suave y geometrías curvas precisas, mientras que la altura grande producirá más rápido con un costo menor. Nuestra altura de capa más común es de 200 micras.

Pandeo

La deformación es el defecto más común en FDM. Como el material extruido se enfriará en el proceso de solidificación, sus dimensiones disminuirán. Las diferentes secciones impresas se enfrían a diferentes velocidades y provocarán la acumulación de tensión interna. Esto levantará la capa subyacente y dará lugar a la deformación. Podemos evitar la deformación de formas tecnológicas, como monitorear la temperatura de la plataforma de construcción y la cámara en el sistema FDM, aumentando la adhesión entre las piezas y la plataforma de construcción.

Además, también podemos optimizar nuestro diseño para reducir la probabilidad de deformación.

- Evite áreas planas grandes una vez que sea posible. Por eso es más propenso a deformarse.

- Evite las características sobresalientes delgadas. Una vez que sea necesario, agregue material de sacrificio en el borde delgado de las características para aumentar el área de contacto de la plataforma de construcción.

- Agregue filetes a su diseño y evite las esquinas afiladas, reemplácelos con formas redondeadas.

- Diferentes materiales en una parte son más susceptibles a la deformación, el ABS es más sensible a la deformación que PLA o PETG. El ABS tiene una alta temperatura de transición vítrea y un alto coeficiente de expansión térmica.

Adhesión de capas

Es muy importante en el proceso FDM para una buena adhesión entre las capas depositadas. Una vez que el termoplástico fundido se extruye a través de las boquillas, presionará contra la capa anterior. Esta alta temperatura y presión volverán a fundir la superficie de la capa anterior y unirán la nueva capa con la parte impresa anterior.

Debemos notar que la fuerza de unión entre diferentes capas es menor que la fuerza básica del material. Esto significa que las piezas FDM son inherentemente anisotrópicas, la fuerza del eje Z es más pequeña que el plano XY. Entonces, en el proceso de diseño FDM, la orientación de la pieza es muy importante.

A medida que el material fundido se presiona sobre la capa anterior, su forma se convierte en ovalada. La superficie de las piezas FDM es ondulada, siempre para una altura de capa baja. Las características pequeñas como agujeros o roscas necesitan procesamiento posterior después de la impresión.

Estructura de soporte

La estructura de soporte es esencial para las geometrías sobresalientes en la tecnología FDM. Se requiere para soportar termoplástico fundido, que es difícil de depositar en el aire. El área de soporte tendrá una calidad de superficie inferior a la del área de descanso, por lo que recomendamos minimizar el requisito de estructura de soporte. La estructura de soporte normalmente se imprime con el mismo material que la pieza. También hay materiales de soporte disueltos, que pueden mejorar significativamente la calidad de la superficie, pero aumentan el costo total final.

Grosor del relleno y de la carcasa

FDM generalmente no se aplica para piezas completamente sólidas, con el fin de reducir el tiempo de impresión y ahorrar materiales. Aplicaremos la envolvente con varias pasadas perimetrales, y rellenaremos el interior con relleno con estructura de baja densidad. Relleno y caparazón El grosor afectará en gran medida la resistencia de las piezas.

Materiales comunes FDM

FDM tiene una amplia gama de materiales disponibles, que incluyen termoplásticos básicos como PLA y ABS, materiales de ingeniería como PA, TPU y PETG, termoplásticos de alto rendimiento como PEEK y PEI.

materiales FDM afectará las propiedades mecánicas y la precisión. Resumimos los materiales FDM comunes de la siguiente manera:

| Material | Características | |

| Ventajas | Desventajas | |

| abdominales | Buena fuerzaBuena resistencia a la temperatura | Susceptible a la deformación |

| PLA | Alta calidad visual Fácil impresión | Fuerza de impacto baja |

| Nailon (PA) | Alta resistencia al desgaste y a los productos químicos | Baja resistencia a la humedad |

| PETG | Grado seguro para alimentosBuena resistenciaFácil impresión | |

| TPU | Muy flexible | Difícil a alta precisión |

| PEI | Excelente fuerzaResistencia al fuego y a los productos químicos | Alto costo |

Postprocesamiento

La superficie de las piezas FDM se puede acabar para estándar diferente por vvarios métodos de postprocesamiento, como lijado, pulido, imprimación y pintura, soldadura en frío, alisado con vapor, revestimiento de epoxi, trenzado de metales. Consulta aquí el postprocesamiento de FDM.

Beneficios de FDM & Limitaciones

Beneficios de FDM:

- FDM es una forma rentable de producción y creación de prototipos de piezas termoplásticas personalizadas.

- FDM tiene tiempo de entrega y disponibilidad de tecnología cortos.

- Amplios materiales termoplásticos para prototipos y aplicaciones funcionales no comerciales.

Limitaciones de FDM:

- FDM tiene la precisión y resolución de dimensión más bajas. No es adecuado para piezas con características intrincadas.

- Las piezas FDM tienen líneas de capa visibles, se necesita un procesamiento posterior para un acabado de superficie suave.

- Las piezas FDM tienen anisotropía inherente debido al mecanismo de adhesión de la capa.