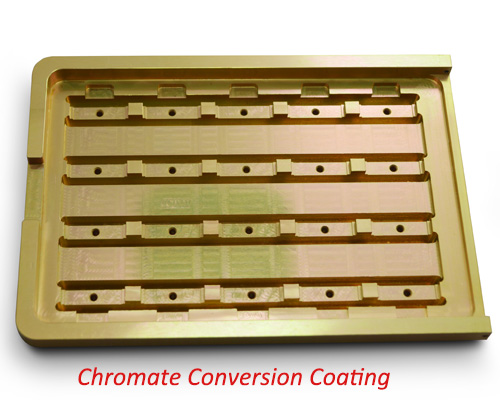

El revestimiento de conversión de cromato (también conocido comúnmente como película química, película química, alodina o iridita) convierte las propiedades de la superficie del sustrato (típicamente aluminio o magnesio) en comparación con el revestimiento que aplica una capa sobre la superficie del sustrato. El cromato proporciona una excelente resistencia a la corrosión, es conductor y no produce acumulaciones medibles (0,00001″- 0,00003″) en las piezas. Los recubrimientos de cromato son los recubrimientos más utilizados para la protección contra la corrosión del aluminio y las aleaciones de aluminio, minimizando la oxidación de la superficie. Se utiliza comúnmente como capa base para aplicaciones de pintura o adhesivos debido a las excelentes propiedades de unión que proporciona. Los recubrimientos de clase 1A brindan la máxima protección contra la corrosión con la mayor resistencia eléctrica de superficie, mientras que los recubrimientos de clase 3 tienen menor protección contra la corrosión y brindan menor resistencia eléctrica de superficie.

Advanced Surface Technologies aplica hexavalente estándar (transparente y amarillo) y trivalente compatible con RoHS (TCP) a las aleaciones de aluminio y magnesio. Tanto las películas hexavalentes como las trivalentes de Advanced Surface Technologies han superado la prueba inicial de niebla salina de 336 horas y están sujetas a pruebas mensuales de niebla salina de 168 horas, así como pruebas de adhesión de pintura que cumplen con todas las especificaciones. MIL-C-5541E, MIL-DTL-5541F, ASTM B 449-93 (2004), AMS 2473G, AMS 2474D y MIL-DTL81706B.

El proceso de cromo trivalente (TCP) proporciona un recubrimiento de cromo no hexavalente que cumple con las directivas RoHS, ELV y WEEE. Se compara favorablemente con los recubrimientos hexavalentes proporcionando un recubrimiento de conversión que cumple con los requisitos eléctricos, de pintura y de corrosión de las diferentes especificaciones. La amplia experiencia de Advanced Surface Technologies con el proceso de cromato nos permite procesar de manera efectiva la fundición y todas las diferentes aleaciones forjadas con químicos de pretratamiento específicos de la aleación.

Capacidades

| Colores cromados | Transparente (Clase 3), Amarillo (Clase 3 y 1A) |

| Sustratos | Aluminio, Magnesio |

Especificaciones MIL-C-5541E

| Clases de cromato | • Clase 1A- (Amarillo) Para máxima protección contra la corrosión, pintado o sin pintar. • Clase 3- (Transparente o Amarillo) Para protección contra la corrosión donde se requiere baja resistencia eléctrica. |

Especificaciones MIL-DTL-5541F/MIL-DTL-81706B

| Clases de cromato 1 | • Clase 1A- (Amarillo) Para máxima protección contra la corrosión, pintado o sin pintar. • Clase 3- (Transparente o Amarillo) Para protección contra la corrosión donde se requiere baja resistencia eléctrica. |

ASTM B 449-93 (2004) Especificaciones

| Clases de cromato | • Clase 1: amarillo a marrón, resistencia máxima a la corrosión generalmente utilizada como acabado final • Clase 2: de incoloro a amarillo, moderada resistencia a la corrosión, se utiliza como base de pintura y para adherirse a goma • Clase 3- Incoloro, Decorativo, ligera resistencia a la corrosión, baja resistencia al contacto eléctrico • Clase 4: verde claro a verde, resistencia moderada a la corrosión, se utiliza como base de pintura y para adherir a caucho (no hecho en AST) |

| Resistencia eléctrica (revestimientos de clase 3) | < 5000 micro ohmios por pulgada cuadrada cuando se aplica 10 000 micro ohmios por pulgada cuadrada después de 168 horas de exposición a la niebla salina |

| Ventajas del recubrimiento de conversión de cromato | Base para pinturas, adhesivos y recubrimientos en polvo Resistencia a la corrosión Fácil de reparar Flexibilidad Resistencia eléctrica baja Acumulación mínima |

Información Adicional

| Industrias atendidas | Aeroespacial Automotor Comunicaciones Computadora Electrónica Electrodomésticos Equipo medico Equipos de petróleo y gas Farmacéutico Equipo recreativo Solar Herramienta y morir |