La fabricación aditiva es un enfoque comparativamente más nuevo con enormes beneficios. A diferencia del mecanizado y el moldeado, la impresión 3D ha recorrido un largo camino en poco tiempo. Ahora, grandes empresas como la Fórmula 1, Ford y Porsche han anunciado la incorporación de la fabricación aditiva y han decidido aprovecharla en sus procesos. Por ejemplo, los sectores de vehículos eléctricos (EV) están utilizando un enfoque aditivo para diseñar inversores para aumentar la eficiencia del proceso general. Mientras tanto, en toda Europa, muchas empresas como Alfa Romeo Racing, Ford, Audi y ORLEN han aumentado significativamente sus operaciones de impresión 3D.

Impresión de la primera carcasa de propulsión eléctrica completa de Porsche.

Recientemente, Porsche ha optimizado con éxito la primera unidad de vivienda de propulsión eléctrica utilizando Impresión 3d. Los prototipos de diferentes componentes, como la caja de cambios y el motor, superaron con éxito la prueba de calidad y estrés sin causar ningún problema. Normalmente, las piezas preparadas mediante el proceso de fabricación aditiva eran más ligeras y duplicaban la capacidad de soportar tensiones. Estas líneas demuestran que la fabricación aditiva es igualmente apropiada para componentes de gran tamaño y sometidos a esfuerzos excepcionales en vehículos deportivos eléctricos.

Otro beneficio significativo de la fabricación aditiva es que ayuda a acomodar ensamblajes de varias partes en una sola pieza al tiempo que reduce la necesidad de trabajo de ensamblaje adicional. Por lo tanto, después de haber fabricado la primera carcasa de propulsión eléctrica completa, Porsche afirma que todo el proceso es precioso y ahorra tiempo y energía. Además, Porsche ahora está decidido a ingresar y probar la fabricación aditiva para piezas complejas como pistones para su 911 GT2 RS.

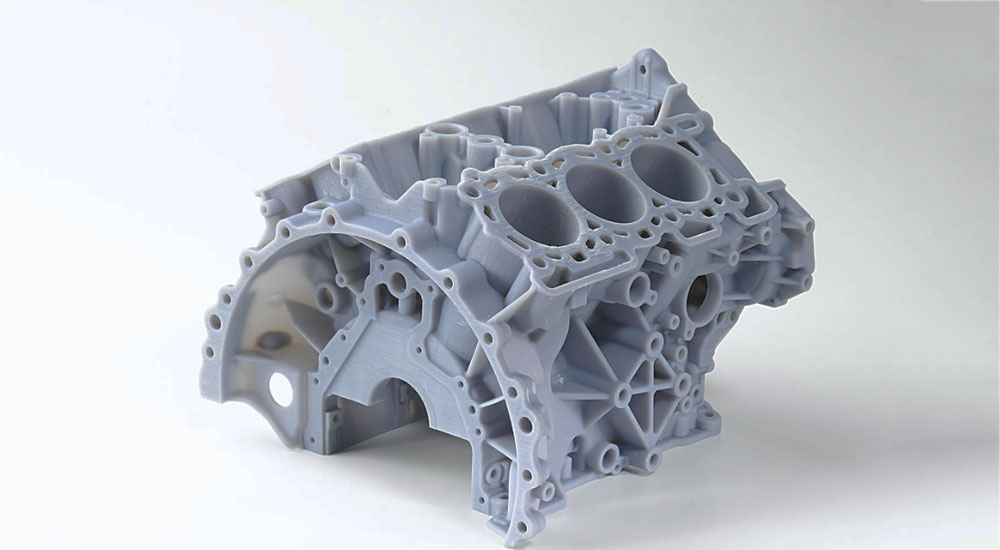

Moldes de Bloques de Motor de Fabricación Aditiva por Formula-1.

La Fórmula 1 también está buscando nuevas formas de fabricar piezas de automóviles mediante la fabricación aditiva. Sin embargo, a diferencia de Porsche, la organización internacional de carreras de autos, Fórmula-1, utiliza moldes impresos en 3D para fabricar motores.

Los diseñadores de Fórmula-1 redactaron un diseño de molde de bloque de motor, que utiliza un proceso de fabricación aditiva para alcanzar su forma definitiva utilizando endurecedores y arena. Después de eso, el material fundido se agrega al molde impreso que crea bloques de motor con mayor precisión que los moldes con herramientas convencionales. Este enfoque permite a los ingenieros y expertos en fabricación realizar experimentos con diferentes tipos de pegamentos, arena y endurecedores para controlar el enfriamiento del aluminio en el molde y verificar su impacto en la condición final del producto.

Residuos de impresión 3D reciclados utilizados por Ford en F-250.

Recientemente, HP y Ford se asociaron. Están decididos a utilizar materiales impresos en 3D reciclados en los clips de la línea de combustible moldeados por inyección destinados a la camioneta F-250 de Ford. El informe de sostenibilidad presentado por los expertos sobre el uso de moldes reciclados impresos en 3D afirma que la medida ofrece piezas 10% más baratas y 7% más ligeras en comparación con las piezas moldeadas de forma convencional. Recuerde aquí que las piezas convencionales se fabrican con material fresco.

Presumiblemente, muchas empresas también están descubriendo grandes usos para los avances de la impresión 3D. Junto con HP, Ford se apresura a localizar una aplicación de gran valor para el polvo de desecho. Se utiliza para fabricar piezas automotrices duraderas y funcionales.

Por lo general, el exceso de material necesario para fabricar estos clips de línea de combustible moldeados por inyección proviene de las impresoras de fusión de chorro múltiple de HP. Simultáneamente, este material es utilizado por el Centro de Fabricación Avanzada de Ford para producir otras piezas. Una vez recolectado, el material en polvo se envía para convertirlo en gránulos de polímero apropiados para el proceso de moldeo por inyección.

Aparte de eso, Ford y HP han encontrado alrededor de diez clips de línea de combustible más en diferentes vehículos para expandir su iniciativa. Pueden ser utilizados para el proceso de moldeo de material reciclado.

La fabricación aditiva añade eficiencia a la producción de vehículos eléctricos.

En el Reino Unido, se ha establecido un Instituto para el Sistema de Propulsión Automotriz Avanzado (IAAPS) en la Universidad de Bath. Exploró que la utilización de la impresión 3D puede tener un impacto positivo en la producción de inversores de vehículos eléctricos. Un equipo dedicado está trabajando en el proyecto para determinar la posibilidad de imprimir en 3D componentes seleccionados del inversor. Si sus esfuerzos son fructíferos, las piezas fabricadas de forma aditiva ayudarán a los fabricantes de vehículos eléctricos a superar diferentes limitaciones. Estas restricciones pueden incluir el ruido eléctrico, la gestión térmica y el volumen del embalaje.

En cuanto al rendimiento del inversor, los dispositivos de carburo de silicio (semiconductor) pueden ser enormemente beneficiosos para mejorar su rendimiento. Pero los expertos siempre tienen menos éxito a la hora de aprovechar al máximo este material, ya que no saben cómo materializar sus pensamientos utilizando técnicas convencionales. Este problema se resuelve fácilmente con la fabricación aditiva, ya que está libre de estas restricciones y ayuda a diseñar en tres dimensiones. Es por eso que el método de fabricación aditiva está ayudando enormemente en la mejora de los inversores de vehículos eléctricos.

Actualmente, los inversores están diseñados en dos dimensiones. Los componentes planos se unen con una placa fría refrigerada por líquido de aluminio sustancial en la parte inferior. Pero con esta disposición, la eficiencia, el rendimiento y la confiabilidad de los inversores disminuyen cuando aumenta la temperatura. Sin embargo, los expertos creen que la fabricación aditiva podría resolver este problema. Permite que la estructura interna de celosía compleja se asiente con paredes de menos de 1 mm de espesor dentro de las placas de enfriamiento. El sistema en general permanece frío incluso cuando la temperatura aumenta durante el proceso. En consecuencia, esta solución de refrigeración eficiente que ofrece la fabricación aditiva nunca ha sido la opción con los canales de refrigeración fabricados de forma convencional.

Otro beneficio significativo del diseño impreso en 3D para el inversor es su bajo peso con una mayor capacidad de carga de corriente, lo que lo hace más denso en energía. El montaje compacto del inversor, que se puede lograr con la fabricación aditiva, ofrece menos distancia entre los controladores de compuerta y los interruptores. Sin duda, conduce a una interfaz electromagnética aún mejor y más efectiva. En resumen, permite que los interruptores de los inversores funcionen a una mayor velocidad mientras aprovecha al máximo la tecnología de Carburo de Silicio (SiC) sobre las diferentes soluciones tradicionales.

Conclusión

Habiendo descrito los detalles anteriores, se ha convertido en un hecho que la fabricación aditiva está bajo el foco de atención ahora, y debe ser recogida como otro proceso de fabricación líder. A estas alturas, Alfa Romeo ORLEN, Fórmula 1, Ford y Porsche han demostrado su confianza en la fabricación aditiva y, por supuesto, hay mucho más por venir en los próximos días. Del mismo modo, con ventajas como peso reducido, piezas más completas y más complejas, el paso a la fabricación aditiva para automotor no muestra indicios de volver a bajar.