Die additive Fertigung ist ein vergleichsweise neuer Ansatz mit enormen Vorteilen. Im Gegensatz zu maschineller Bearbeitung und Formgebung hat sich der 3D-Druck in kurzer Zeit zu weit entwickelt. Jetzt haben große Unternehmen wie die Formel-1, Ford und Porsche die Einführung der additiven Fertigung angekündigt und beschlossen, sie in ihren Prozessen zu nutzen. Beispielsweise verwenden Sektoren für Elektrofahrzeuge (EV) einen additiven Ansatz zum Entwerfen von Wechselrichtern, um die Effizienz des Gesamtprozesses zu steigern. Inzwischen haben in ganz Europa viele Unternehmen wie Alfa Romeo Racing, Ford, Audi und ORLEN ihre 3D-Druckoperationen erheblich ausgebaut.

Druck des ersten kompletten Elektroantriebsgehäuses von Porsche.

Kürzlich hat Porsche erfolgreich die erste Elektroantriebs-Gehäuseeinheit mit optimiert 3d Drucken. Die Prototypen verschiedener Komponenten, wie Getriebe und Motor, haben den Qualitäts- und Belastungstest ohne Probleme erfolgreich bestanden. Typischerweise waren die mit dem additiven Fertigungsverfahren hergestellten Teile leichter und doppelt so belastbar. Diese Linien zeigen, dass sich die additive Fertigung für großformatige und besonders beanspruchte Bauteile in elektrischen Sportfahrzeugen gleichermaßen eignet.

Ein weiterer wesentlicher Vorteil der additiven Fertigung besteht darin, dass sie dabei hilft, mehrteilige Baugruppen in einem einzigen Stück unterzubringen und gleichzeitig den Bedarf an zusätzlichen Montagearbeiten zu reduzieren. Nach der Herstellung des ersten kompletten Elektroantriebsgehäuses, so Porsche, sei der gesamte Prozess kostbar, zeit- und energiesparend. Darüber hinaus ist Porsche nun entschlossen, die additive Fertigung für komplexe Teile wie Kolben für seinen 911 GT2 RS einzuführen und zu testen.

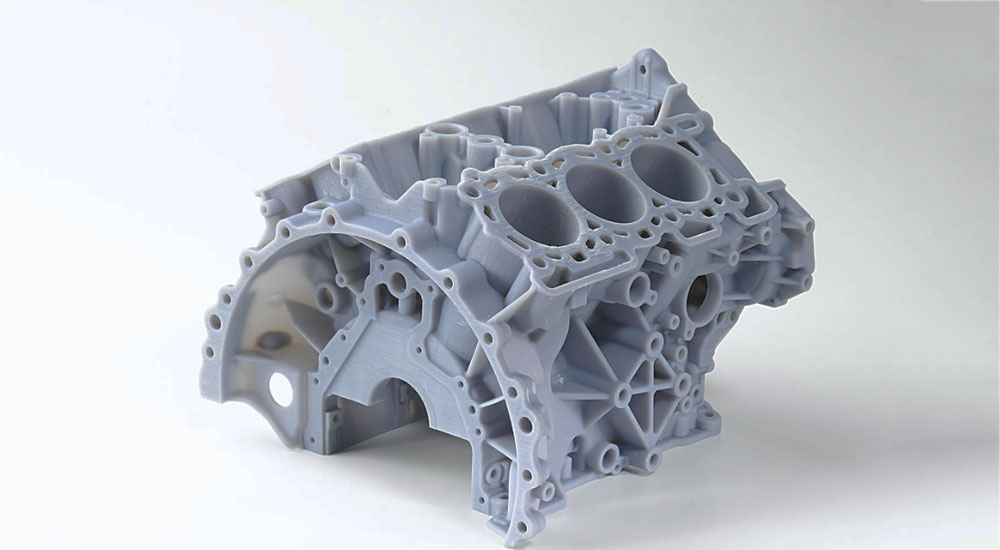

Motorblockformen der Additiven Fertigung von Formula-1.

Die Formel-1 sucht auch nach neuen Wegen zur Herstellung von Automobilteilen mittels additiver Fertigung. Im Gegensatz zu Porsche verwendet die internationale Autorennorganisation Formel 1 jedoch 3D-gedruckte Formen für die Herstellung von Motoren.

Die Designer von Formula-1 entwarfen ein Motorblock-Formdesign, das mithilfe eines additiven Herstellungsverfahrens mithilfe von Härtern und Sand seine endgültige Form erreicht. Danach wird das geschmolzene Material in die gedruckte Form gegeben, die Motorblöcke mit größerer Präzision als herkömmliche Werkzeugformen herstellt. Dieser Ansatz ermöglicht es Ingenieuren und Fertigungsexperten, Experimente mit verschiedenen Arten von Klebstoffen, Sand und Härtern durchzuführen, um die Abkühlung von Aluminium in der Form zu kontrollieren und ihre Auswirkungen auf den Endzustand des Produkts zu überprüfen.

Recycelter 3D-Druckabfall, der von Ford im F-250 verwendet wird.

Vor kurzem sind HP und Ford eine Partnerschaft eingegangen. Sie sind entschlossen, recycelte 3D-gedruckte Materialien in den spritzgegossenen Kraftstoffleitungsclips zu verwenden, die für Fords Super-Duty-Truck F-250 bestimmt sind. Der von den Experten vorgelegte Nachhaltigkeitsbericht über die Verwendung von recycelten 3D-gedruckten Formen behauptet, dass der Schritt 10% billigere und 7% leichtere Teile im Vergleich zu den herkömmlich geformten Teilen bietet. Denken Sie hier daran, dass herkömmliche Teile aus frischem Material bestehen.

Vermutlich entdecken auch viele Unternehmen großartige Anwendungsmöglichkeiten für die Weiterentwicklung des 3D-Drucks. Zusammen mit HP ist Ford schnell dabei, eine hochgeschätzte Anwendung für Abfallpulver aufzuspüren. Es wird verwendet, um langlebige und funktionelle Autoteile herzustellen.

Typischerweise stammt das überschüssige Material, das zur Herstellung dieser spritzgegossenen Kraftstoffleitungsclips benötigt wird, von den HP Multi-Jet-Fusion-Druckern. Gleichzeitig wird dieses Material vom Advanced Manufacturing Center von Ford zur Herstellung anderer Teile verwendet. Nach dem Sammeln wird das Pulvermaterial zur Umwandlung in Polymerpellets geschickt, die für das Spritzgussverfahren geeignet sind.

Abgesehen davon haben Ford und HP rund zehn weitere Kraftstoffleitungsclips an verschiedenen Fahrzeugen gefunden, um ihre Initiative zu erweitern. Sie könnten für das Formungsverfahren für recyceltes Material verwendet werden.

Additive Fertigung erhöht die Effizienz der EV-Produktion.

Im Vereinigten Königreich wurde an der University of Bath ein Institute for Advanced Automotive Propulsion System (IAAPS) eingerichtet. Es wurde untersucht, dass die Nutzung des 3D-Drucks positive Auswirkungen auf die Produktion von Wechselrichtern für Elektrofahrzeuge haben kann. Ein engagiertes Team arbeitet an dem Projekt, um die Möglichkeit des 3D-Drucks ausgewählter Wechselrichterkomponenten zu ermitteln. Wenn ihre Bemühungen erfolgreich sind, werden die additiv gefertigten Teile den Herstellern von Elektrofahrzeugen helfen, verschiedene Einschränkungen zu überwinden. Diese Einschränkungen können elektrisches Rauschen, Wärmemanagement und Verpackungsvolumen umfassen.

In Bezug auf die Leistung des Wechselrichters können Siliziumkarbid- (Halbleiter-) Geräte von großem Vorteil sein, um ihre Leistung zu verbessern. Experten sind jedoch immer weniger erfolgreich darin, den vollen Nutzen aus diesem Material zu ziehen, da sie nicht wissen, wie sie ihre Gedanken mit herkömmlichen Techniken materialisieren sollen. Dieses Problem lässt sich mit der additiven Fertigung leicht lösen, da sie frei von diesen Einschränkungen ist und beim dreidimensionalen Design hilft. Deshalb hilft die Methode der additiven Fertigung massiv bei der Verbesserung von Wechselrichtern für Elektrofahrzeuge.

Gegenwärtig werden Wechselrichter in zwei Dimensionen entworfen. Flache Komponenten werden unten mit einer massiven flüssigkeitsgekühlten Kühlplatte aus Aluminium befestigt. Aber mit dieser Anordnung nehmen die Effizienz, Leistung und Zuverlässigkeit der Wechselrichter ab, wenn die Temperatur ansteigt. Die Experten glauben jedoch, dass die additive Fertigung dieses Problem lösen könnte. Dadurch kann sich die komplexe interne Gitterstruktur mit Wänden unter 1 mm Dicke innerhalb der Kühlplatten absetzen. Das System bleibt insgesamt kühl, auch wenn die Temperatur während des Prozesses ansteigt. Folglich war diese effiziente Kühllösung, die die additive Fertigung bietet, mit herkömmlich hergestellten Kühlkanälen nie möglich.

Ein weiterer wesentlicher Vorteil des 3D-gedruckten Designs für den Wechselrichter ist sein geringes Gewicht bei größerer Strombelastbarkeit, wodurch er leistungsdichter wird. Die durch additive Fertigung erreichbare kompakte Bauweise des Wechselrichters bietet weniger Abstand zwischen Gate-Treibern und Schaltern. Ohne Zweifel führt dies zu einer noch besseren und effektiveren elektromagnetischen Schnittstelle. Kurz gesagt, es ermöglicht den Schaltern von Wechselrichtern, mit einer höheren Geschwindigkeit zu arbeiten und gleichzeitig den vollen Vorteil der Siliziumkarbid-Technologie (SiC) gegenüber anderen herkömmlichen Lösungen zu nutzen.

Fazit

Nachdem die oben genannten Details beschrieben wurden, ist es zu einer Tatsache geworden, dass die additive Fertigung jetzt im Rampenlicht steht und als ein weiteres führendes Fertigungsverfahren aufgegriffen werden soll. Inzwischen haben Alfa Romeo ORLEN, Formel-1, Ford und Porsche ihr Vertrauen in die additive Fertigung gezeigt, und in den kommenden Tagen wird sicherlich noch viel mehr kommen. Ebenso mit Vorteilen wie reduziertem Gewicht, umfangreicheren Teilen und mehr Komplexität, der Wechsel zur additiven Fertigung für Automobil zeigt keine Anzeichen dafür, dass es wieder nach unten geht.