当谈到加工或成品表面的质量时,总是有两个相关术语:表面粗糙度和表面光洁度。尽管它们经常互换使用,但它们在科学上并不相同,并且存在明显差异。

表面粗糙度是指对表面不规则性的量化测量,而表面光洁度是基于其外观或间接从粗糙度值进行的定性评估。 然而,在 机器商店s,术语“表面光洁度”通常仅用于描述表面粗糙度。

本文将重点讨论表面粗糙度和表面光洁度在属性、值、测量和特征方面的差异。此外,还将提供一些常见制造工艺中实现的典型粗糙度图表以及常用表面粗糙度换算表以供参考。让我们继续了解更多信息。

什么是表面粗糙度?

表面粗糙度,也称为粗糙度,是通常指定、测量和计算的表面光洁度的一个关键方面。它是由实际表面法线矢量方向与其理想形式相比的变化来定义的。当这些变化很大时,表面被认为是粗糙的,而如果变化很小,则表面被认为是光滑的。

在表面计量中,粗糙度通常与被测表面的高频和短波长分量相关。然而,在实际应用中,通常需要考虑幅度(偏差的大小)和频率(偏差发生的频率)来确定表面是否适合其预期目的。

什么是表面光洁度?

表面处理 “纹理”是指表面的纹理,通常与术语“表面纹理”互换使用。它由三个主要部分组成:粗糙度、平直度和波纹度。根据生产过程中使用的材料和工艺,制成品的表面光洁度可能会有很大差异。

表面光洁度的规格通常标明在 技术图纸 为了 机械零件,特别是在零件需要紧密配合、彼此相互作用或形成密封的情况下。为了正确指定和解释技术图纸中的表面纹理符号, ASME(美国机械工程师学会) 已发布 Y14.36M 表面纹理符号标准。 ASME 还发布了 B41.6 表面纹理标准,该标准提供了表面光洁度的定义和测量方法。

清晰有效地沟通表面要求对于确保最终产品满足所需的性能标准至关重要。未能包含、准确指定或正确解释表面光洁度要求可能会对最终产品的性能和成本产生重大影响。

不同的表面处理

一般来说,当产品需要高纯度时,制造设备必须具有更精细的表面光洁度。例如, 2B 完成 常用于烘焙设备、食品加工、制药设备、真空滚筒干燥机以及罐和容器。这种表面处理被认为是光滑的,或者在某些情况下,甚至比抛光的 #4 表面处理更光滑,并且两者在满足要求时都是可以接受的。 美国农业部标准。 2B 表面处理的平均粗糙度(Ra 值)通常在 0.3 (12) 到 1μ (40) 之间,具体取决于金属的规格。

以下是一些其他饰面及其相应的粗糙度平均值以供比较:

- #1 表面处理也称为热轧、退火和酸洗 (HRAP),是板材离开轧机时的初始状态。它具有非常粗糙的表面,Ra 范围通常为 3.2 (125) 至 12.5 (500),并且未经过任何机械精加工工艺(例如磨料应用)。

- #4 饰面是一种直纹饰面,通常与 #3 和 #6 饰面一起称为“拉丝”饰面。标准 #4 表面处理的 Ra 值通常约为 0.8 (32),而 #4 乳制品或卫生表面处理的粗糙度平均值介于 0.3 (12) Ra 和 0.4 (16) Ra 之间。

- 另外两种饰面 #7 和 #8 均为抛光饰面。 #8 表面处理几乎完美无瑕,Ra 值极低,为 0.025 (1) Ra。

虽然还有许多其他可用的表面处理,但对于生物制药应用(例如注射剂和耳用溶液),通常指定采用电解抛光的表面光洁度约为 0.38 (15) Ra,并且符合 BPE SF-4 标准。粉末和片剂制造商可以根据 BPE SF-2 标准使用约 0.5 (20) Ra 的稍微粗糙的表面光洁度,因为它不需要电解抛光。

表面粗糙度和表面光洁度之间的差异

表面光洁度由三个主要要素组成:粗糙度、粗糙度和波纹度。其中,粗糙度是最常指定的表面光洁度方面。

粗糙度是指对加工后成品表面上存在的宏观和微观粗糙度和不规则性的测量。它提供了这些表面粗糙度的峰高和谷深的定量指示。为了测量粗糙度,可以使用多种仪器来实现精确测量。

相反,表面光洁度定性地描述和指定表面的整体外观和质量。这可以通过目视观察表面或考虑粗糙度值来完成。诸如坏、差、好、光泽、精细等描述性属性用于表征饰面质量。与粗糙度不同,表面光洁度不会产生数值,并且可能受到人类主观感知的影响。

该表总结了表面粗糙度和表面光洁度之间的主要区别。

| 表面粗糙度 | 表面处理 |

| 表面不规则度的定量测量 | 表面质量的定性评估 |

| 提供峰高和谷深的数值 | 用坏、差、好、有光泽、精细等属性来描述。 |

| 使用特定仪器测量 | 目测或根据粗糙度值确定 |

| 客观测量 | 主观评价 |

| 有助于评估功能方面,例如摩擦和磨损 | 表示表面的整体外观和美感 |

定量和定性价值

所有物理参数都可以测量,并且它们的值用数值和相应的单位表示。定量测量总是提供数值和单位。表面粗糙度是可测量参数的示例。例如,微研磨表面的平均粗糙度为 325 纳米。另一方面,光洁度是一个定性参数,不能用数值来表达。相反,诸如好、坏、差、粗糙等属性用于描述饰面。

主观参数和人类感知

表面光洁度属性是主观的,取决于特定的应用或期望的结果。例如,对于外壳来说,被认为具有良好光洁度的铣削表面,如果打算用于外壳,则可能会被视为具有较差的光洁度。 滚珠轴承。然而,无论应用如何,粗糙度都保持不变。它独立于应用程序,并且不受人为偏见的影响。由于人类有不同的偏好,一个人认为好的完成方式,另一个人可能不认为。因此,用于描述表面光洁度的属性在科学背景下的适用性有限。

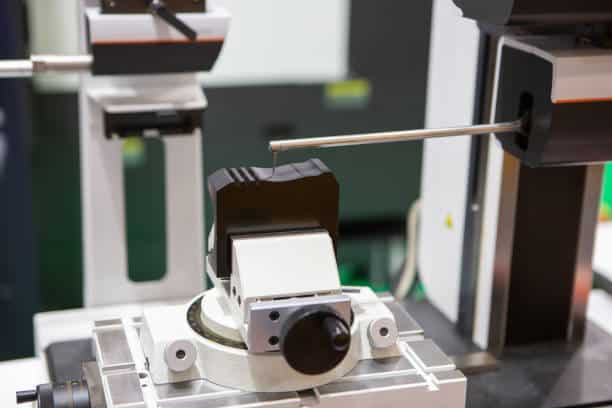

测量仪器

可以使用市场上容易获得的各种接触式和非接触式仪器来精确测量表面粗糙度。这些仪器具有不同的特性和功能。无论使用哪种具体测量仪器,粗糙度本质上都是对物体表面峰高和谷深的测量。另一方面,表面光洁度不能使用仪器直接测量。相反,表面粗糙度值用作间接指标来指定表面的光洁度。

使用其他参数进行评估

不同的制造工艺会产生不同程度的表面光洁度。通常,加工等工艺涉及表面生成和表面改性技术,例如 热处理, 涂层和着色往往会导致粗糙度降低。然而,更新、更先进的工艺,如粉末冶金和 熔模铸造 还可以提供高质量的表面。可以通过考虑工艺中使用的各种工艺参数和相关仪器功能来估计粗糙度。例如,在使用锋利刀具进行加工时,估计的粗糙度可以使用以下参数来表示: 进给速度、主切削刃角和副切削刃角。然而,表面光洁度不能以同样的方式估计。

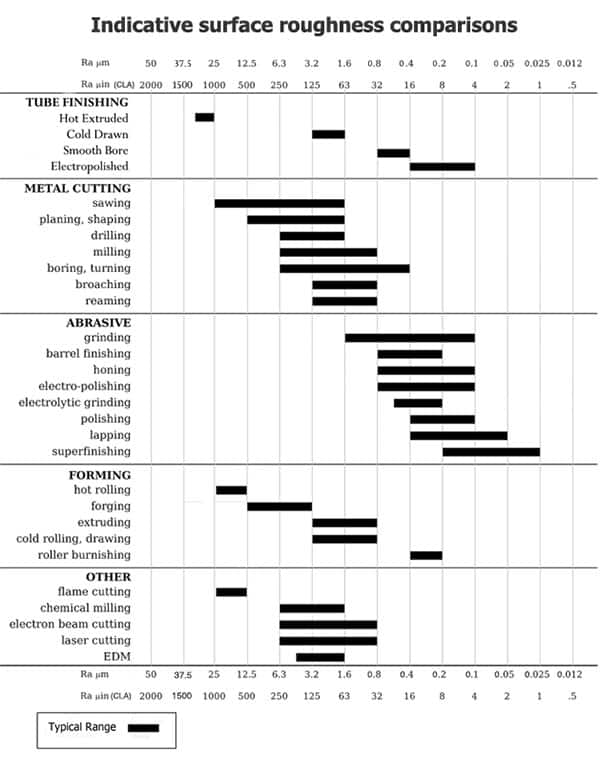

表面粗糙度比较表——不同加工工艺的Ra值

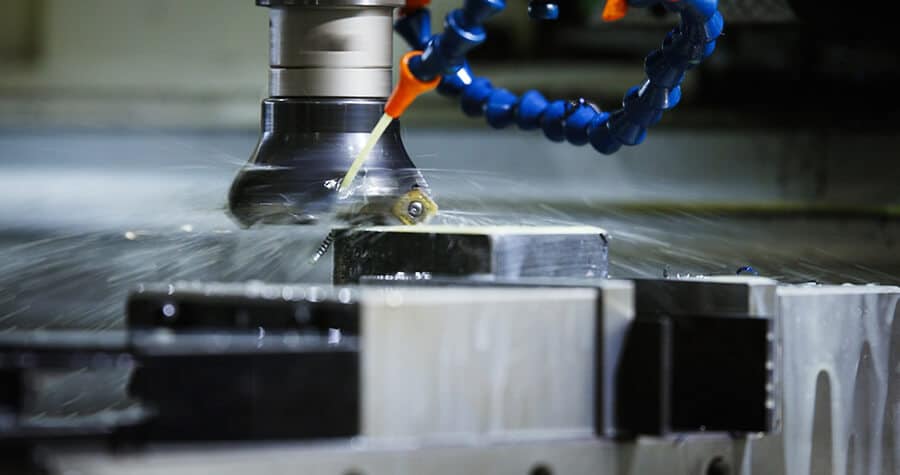

零件的表面光洁度质量很大程度上受到所使用的制造工艺的影响,并且要获得非常光滑的光洁度通常需要额外的步骤,例如研磨或抛光。确保粗糙度规格符合主要制造工艺的限制非常重要。

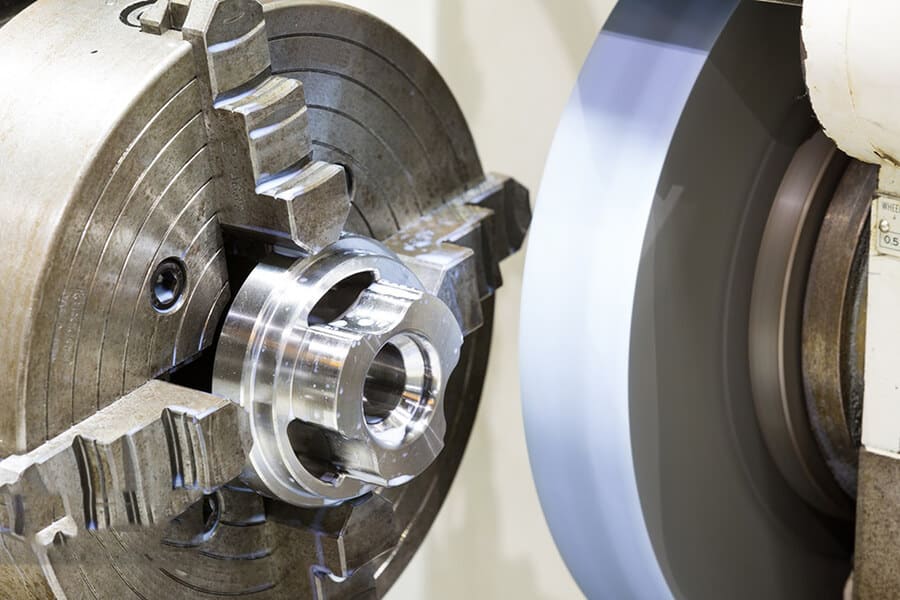

一些制造工艺在设备的能力范围内对表面光洁度提供一定程度的控制。例如,在铣削或车削操作中,使用浅切削深度和慢进给速度通常会产生更光滑的光洁度,而更深的切削和更快的速度会产生更粗糙的光洁度。切削刀具的状况也会影响表面光洁度。

下图展示了常见制造工艺的相对表面粗糙度:

表面粗糙度换算表

下面是常见表面粗糙度的换算表:

| 粒度号 | 粗糙度,N | 粗糙度值,Ra | RMS(微英寸) | 中心线平均,CLA | 粗糙度,室温 | |

| ISO编号 | 微米 (μm) | 微英寸 (µin.) | (微英寸) | (微米) | ||

| ---- | N12 | 50 | 2000 | 2200 | 2000 | 200 |

| ---- | N11 | 25 | 1000 | 1100 | 1000 | 100 |

| ---- | N10 | 12.5 | 500 | 550 | 500 | 50 |

| 60 | N9 | 6.30 | 250 | 275 | 250 | 25 |

| ---- | N8 | 125 | 137.5 | 125 | 13 | |

| 80 | ---- | 1.80 | 71 | 78 | 71 | 9.0 |

| ---- | N7 | 1.60 | 63 | 64.3 | 63 | 8.0 |

| 120 | ---- | 1.32 | 52 | 58 | 52 | 6.6 |

| 150 | ---- | 1.06 | 42 | 46 | 42 | 5.3 |

| ---- | N6 | 0.80 | 32 | 32.5 | 32 | 4.0 |

| 180 | ---- | 0.76 | 30 | 33 | 30 | 3.8 |

| 220 | ---- | 0.48 | 19 | 21 | 19 | 2.4 |

| ---- | N5 | 0.40 | 16 | 17.6 | 15 | 2.0 |

| 240 | ---- | 0.38 | 15 | 17 | 12 | 1.9 |

| 320 | ---- | 0.30 | 12 | 14 | 9 | 1.5 |

| 400 | ---- | 0.23 | 9 | 10 | 8 | 1.3 |

| ---- | N4 | 0.20 | 8 | 8.8 | 4 | 1.2 |

| 500 | N3 | 0.10 | 4 | 4.4 | 2 | 0.8 |

| ---- | 氮气 | 0.05 | 2 | 2.2 | 1 | 0.5 |

| ---- | N1 | 0.025 | 1 | 1.1 | 1 | 0.3 |

表面粗糙度符号:Ra 与 Rz

Ra 和 Rz 都是用于量化表面粗糙度的测量值,但它们的具体含义和计算有所不同。

Ra,即平均表面粗糙度,表示表面上峰谷之间的平均距离,以及在指定采样长度内与平均线的偏差。它提供了测量区域的粗糙度平均值。

另一方面,Rz(或轮廓的平均最大高度)测量一组五个采样长度内最高峰和最低谷之间的最大差异。它表示表面高度的最大变化。

虽然 Ra 提供平均测量值,但它可能无法完全捕获测试零件的特定表面特征。在某些情况下,使用不同方法处理的表面可以具有相同的Ra值。为了解决这一限制,有时使用 Rz 来消除误差并提供更全面的表面粗糙度评估。

机械加工中不同材料的Ra值

各种材料的表面光洁度要求 数控加工 取决于加工工艺等因素, 切削速度、刀具形状、切削深度等等。以下是常见金属的一些典型范围:

- 钢:钢的 Ra 值可以在 0.2 µm 到 3 µm 之间变化,具体取决于具体的加工工艺。例如,车削通常会产生 0.4 µm 至 1 µm 之间的 Ra 值,而磨削则可以实现 0.2 µm 左右的更低 Ra 值。

- 铝:与钢相比,铝的 Ra 值通常较低,范围为 0.1 µm 至 1 µm。车削和铣削工艺通常产生 0.2 µm 至 0.5 µm 之间的 Ra 值,而磨削可实现低至 0.1 µm 的 Ra 值。

- 铜:铜的 Ra 值在 0.1 µm 至 1 µm 范围内。车削和铣削工艺通常产生 0.2 µm 至 0.5 µm 之间的 Ra 值,而磨削可实现低至 0.1 µm 的 Ra 值。

- 钛:与钢相比,钛往往具有更高的 Ra 值,范围为 0.5 µm 至 4 µm。车削和铣削工艺通常会产生 0.8 µm 至 1.5 µm 之间的 Ra 值,而磨削可实现低至 0.5 µm 的 Ra 值。

何时使用Rz值?

Rz值应在以下情况下使用:

- 对于极其粗糙或光滑的表面,考虑到工作和测试条件,建议使用Rz来更准确地评估表面粗糙度。

- 当使用软材料时,应使用 Rz 而不是 Ra。这是因为 Ra 测量涉及针迹,可能会划伤软材料的表面并导致结果不准确。

- 如果测量区域很小,并且在采样长度内内部轮廓峰或谷少于5个,则应使用Rz来测量表面粗糙度。

- 处理具有以下特征的零件时 疲劳强度 根据要求,Rz 是评估表面光洁度时需要考虑的合适参数。

如何测量表面粗糙度?

表面粗糙度是指表面与其所需形状的偏离程度。通常使用多种方法来测量它。

联系方式:涉及使用与表面进行物理接触的探针来测量其粗糙度。最常见的接触方法是触针法,其中触针在表面上移动,并测量和记录任何偏转。

非接触式方法:用于无需物理接触即可测量表面粗糙度。这些方法通常涉及使用激光或光学系统等技术扫描表面,并根据反射或散射光确定粗糙度。光学方法是一种常见的非接触式方法,其中将光投射到表面上并测量反射光以评估粗糙度。

图像分析:它使用相机或显微镜捕获表面图像并对其进行分析以测量表面粗糙度。此方法对于具有复杂细节或精细特征而无法使用其他方法有效测量的表面特别有用。

进程内方法:能够在加工或其他过程中实时监控表面,使操作员能够收到有价值的反馈。与其他技术相比,这些方法可以提供更精确的结果,因为它们在与实际应用非常相似的条件下测量表面。

比较技巧:使用与被评估表面相同的设备、工艺和材料创建的表面粗糙度样本。将这些样品在视觉和触觉上与已知的表面粗糙度标准进行比较。这些方法通常用于非关键应用,因为该过程依赖于主观判断。

表面粗糙度在制造中的意义

首先,表面粗糙度是表面纹理的关键要素,对物体与其环境的相互作用具有重大影响。表面上存在的不规则现象可能会产生裂纹或腐蚀,从而影响机械部件的性能和耐用性。

在摩擦学领域,粗糙的表面往往会经历更多的磨损和更高的磨损。 摩擦系数 与光滑表面相比。这有助于制造商为不同的应用选择合适的材料和表面处理,优化其产品的性能和使用寿命。

此外,还可以有意地控制表面粗糙度以实现特定的结果。例如,在需要附着力的应用中,例如喷漆, 粉末涂料或电镀时,一定程度的粗糙度有助于促进涂层更好的附着力。

对于制造商和工程师来说,保持对表面粗糙度的控制至关重要。这涉及监控和测量表面粗糙度以确保其落在指定的限度内。通过这样做,制造商可以实现一致且可靠的生产流程,从而生产出满足客户要求的高质量产品。

常见问题

结论

所需的表面质量是机加工零件的一个重要方面。表面光洁度是为使制造零件达到所需的表面粗糙度水平而实施的特定程序。它是影响最终产品的功能、外观和寿命的关键因素,受到所采用的制造工艺的影响。

在用于指定表面光洁度的参数中,粗糙度是最需要特别考虑的。高粗糙度值会导致摩擦增大和零件过早失效。因此,全面了解表面光洁度和表面粗糙度及其变化至关重要。

定制质量表面处理解决方案提供商 – Runsom Precision

在制造过程中,我们倾向于优先考虑零件的成分、强度、尺寸和公差等因素。然而,表面粗糙度也是需要考虑的关键因素。表面太粗糙会导致摩擦增加和零件过早失效。

实现精确的表面粗糙度可能具有挑战性且成本高昂。这是专业的整理团队可以提供帮助的地方。在 瑞盛精密科技有限公司,我们提供一站式加工解决方案来满足您的需求,无论您是否需要定制精度 数控加工服务 或高质量的表面处理。我们的专业知识涵盖各种材料,如铝、钛、不锈钢、黄铜和铜,以及塑料、橡胶、硅胶和陶瓷零件。

要讨论您的项目要求并确定最适合您产品的加工工艺和表面光洁度,请请求 立即报价,开始您的项目 或者 联系我们的专家。我们随时帮助您实现项目的最佳结果。

您可能感兴趣的其他文章: