什么是铸造?

铸造是一种制造过程,其中液态金属被倒入指定形状或尺寸的模具型腔中。生产过程通常包括在获得铸件之前等待液态金属呼叫并凝固。基本上,铸造过程包括以下顺序过程:

1.液态金属

2.填充模具

3.冷却凝固收缩

4.铸造

铸造工艺的类型

有不同类型的铸造工艺,但最常见的包括:

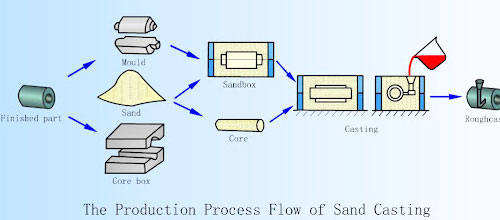

1、砂型铸造

它也被称为砂型铸造。这是一个涉及基于砂型生产铸件的过程。砂铸件通常在称为铸造厂的专业工厂生产。可以通过铸件获得的材料包括铁、钢和大多数有色合金。

砂型铸造工艺流程

- 将模具图案放在沙子中。需要注意的是,模具型式直接影响铸件的尺寸和形状。

- 设置门控系统。这涉及使用隧道和浇注杯,即模具的“浇口”。该系统用于将熔融模具引导到型腔中。

- 设置浇注系统后,您可以删除模具图案,因为它不再相关。沙子应该已经成形了。

- 熔融金属应倒入模腔。

- 等到金属冷却。了解不同的金属需要不同的时间。

- 打破模具以移除创建的铸件。与实际模具不同,模具图案用途广泛且可用。

优点

- 运营成本低

- 用途广泛

- 非常适合制作复杂的形状,尤其是那些有内腔的

缺点

- 尺寸精度较低

- 铸件的表面光洁度更粗糙

用途:常用于曲轴、气缸盖、汽车发动机缸体铸件。

2. 压铸

这是一种金属铸造工艺,包括在高压下将熔融金属压入模腔。金属液体在高压和高速下被压入精密金属模具型腔。然后让它冷却并在压力下凝固以形成铸件。

压铸工艺流程

- 通过在模具的内壁上涂抹润滑剂来制备模具。这对于促进最终铸件的去除和调节温度很重要。

- 熔融金属被注入模具中。应该注意的是,模具必须有效地密封和闭合。

- 新制作的型腔在冷却后从模具中弹出。

- 它涉及一个落砂过程,这意味着任何废金属都从型腔中分离出来。

优点

- 生产效率高

- 提供良好的经济效益和大批量生产的理想选择

- 铸件质量上乘

坏处

- 压铸件塑性低

用途:常用于汽车、机床、电子等行业。

3. 挤压压铸

这是一种铸造方法,涉及在高压下凝固半固态或液态金属。金属通常会流动以形成特定的产品。

挤压压铸工艺流程

将熔融金属倒入预热好的模具下半部分

然后让它冷却和固化。当金属凝固时,模具的上半部分将关闭并开始施加压力。这就是所谓的凝固阶段。

挤压压铸的类型

- 直接挤压压铸:液态金属的锻造通常在设备中直接进行。在液压机内发现的模具下半部分有熔融金属,模具的上半部分将封闭。然后压力将均匀地施加到整个腔体,直到金属凝固。

- 间接挤压压铸:它类似于压铸,因为它们都涉及相似的腔室。请注意,该设备可以有一个垂直或水平的腔室。液态金属通常通过门控系统倒入腔室中。然后,熔融金属在被移除之前在压力下固化。

优点

- 它具有最小的铸造缺陷

- 它可以形成具有高尺寸精度的光滑铸件表面

- 具有最小裂纹风险的耐用铸件

- 缺点

- 它涉及使用复杂的工具

- 生产成本相当高

- 生产周期相当长

用途:适用于生产锌、铜、铝等合金。

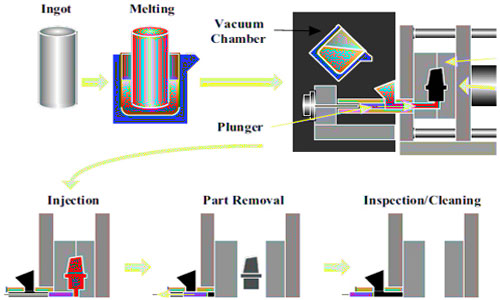

4.真空压铸

这是一种先进的压铸方法,通过消除溶解的气体和不需要的孔隙,提高了压铸件的机械性能和表面质量。

真空铸造工艺流程

- 真空罐有一个真空泵,有助于推动真空洗浆机。

- 熔融金属被填充到设备的注射射套中。

- 使用柱塞,将熔融金属向前推动,然后从压铸件向真空系统发送信号。

- 一旦熔融金属充满模具并通知真空,真空洗浆机将锁定真空阀,从而对模腔施加压力。

- 一旦金属凝固并冷却下来,模具就会打开,压铸件会向真空系统发出信号以释放阀门。

- 然后在下一个循环开始之前获得铸造。

优点

- 具有更高水平的稳定性和最小的不希望的湍流

- 改善灌装条件

缺点

- 这是一个复杂的系统,尤其是它的封模结构

- 它的安装和运营成本很高

- 它需要得到适当的控制才能产生预期的结果。

用途:主要用于汽车工业,特别是底盘的成型。

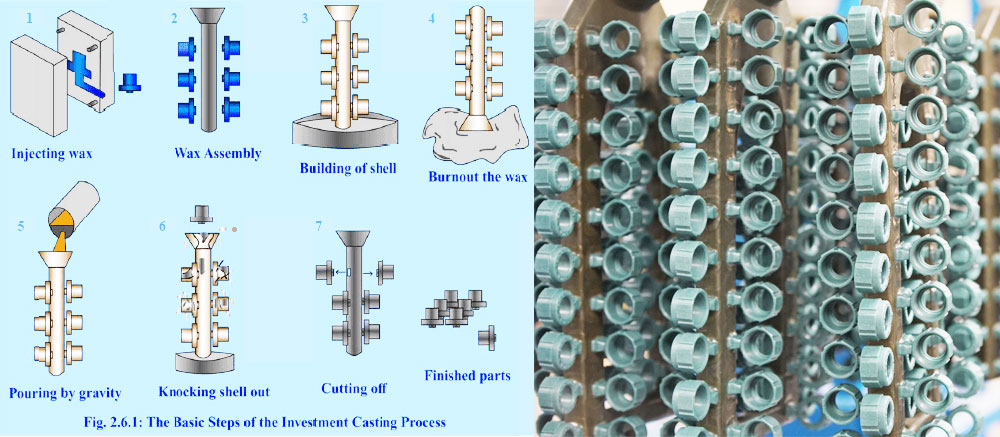

5. 熔模铸造

它是最古老的金属成型类型之一,涉及使用蜡等易熔材料。由塑料、陶瓷或石膏制成的外壳通常形成在蜡模周围。

熔模铸造工艺流程

- 蜡模被注射成型到金属模具中,从而形成单件。请注意,内核可用于创建内部特征。

- 然后将蜡模连接到中央浇注系统以创建树状组件。该系统具有通道,熔融金属将通过这些通道流入型腔。

- 然后将“树”浸入含有细陶瓷颗粒的浆液中,然后涂上粗颗粒。

- 该图案被干燥以在浇注系统和图案周围形成陶瓷类型的外壳。

- 将外壳放入烤箱中加热,直到蜡融化,形成中空的陶瓷外壳。

- 然后将模具在大约 1000 摄氏度的高温下在熔炉中预热,然后通过浇注系统将其倒入模具型腔中。

- 在陶瓷模具破碎后,在去除最终铸件切断之前,让模具冷却。

优点

- 高水平的几何和尺寸精度

- 高水平的表面光洁度

- 低材料浪费

- 产生错综复杂的形状

缺点

- 生产成本高

- 每个图案只能用于一次铸造

- 铸件尺寸有限

用途:生产涡轮发动机叶片等复杂形状的小零件。

6. 低压铸造

这种类型的铸造包括在低压下用熔融金属填充模具,通常在 0.02 和 0.06 MPa 之间。然后熔融金属在压力下凝固以形成铸件。

低压铸造工艺流程

- 熔炉必须加压,同时熔融铝通过升管进入铸模。压力通常约为 0.7 巴。

- 保持漏斗位于机器的下部,而熔融金属直接注入模具底部。

- 熔融金属保持在模具中直到凝固,同时压力将其保持在垂直位置

优点

- 提供改进的型腔填充控制

- 生产孔隙率低的铸件

缺点

- 铸造周期很慢

- 模具壁厚小

用途:主要用于制作气缸架或气缸盖等传统产品。

7.重力压铸

铸造技术涉及在重力的影响下使用液态金属填充到金属模具中。然后在获得铸件之前让其冷却和固化。

重力压铸工艺流程

- 熔融金属通过盆倒入模具中,重力效应促进了这一过程。

- 一旦熔融金属完全进入铸件,就让它冷却和凝固。

- 半模松开然后打开,以便取出铸件。

- 包括飞边、流道和浇口在内的废金属被有效去除。

优点

- 生产致密的铸件

- 生产过程不是劳动密集型的

- 铸件表面更光滑,具有出色的尺寸精度

缺点

- 更高的生产成本和更长的制造周期

- 铸件很容易产生裂纹

用途:适用于铝、镁合金等形状复杂的有色合金铸件的规模化生产。

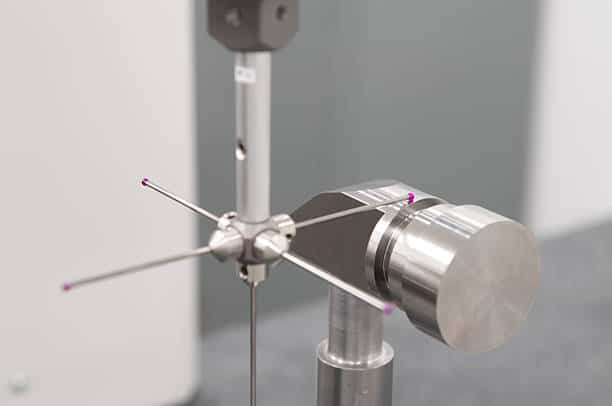

8. 离心铸造

它使用离心力。熔融金属通常被倒入旋转模具中,然后在离心力的影响下凝固。

离心铸造工艺流程

- 熔融金属通过喷口倒入旋转的模具中。应该注意的是,喷口没有浇注系统。

- 离心力负责将熔融金属沿模具填充物向下驱动。

- 当它冷却时,模具将继续旋转以增强冷却过程。

- 新成型的铸件应待冷却凝固后再取出。

优点

- 从技术上讲,钻孔和冒口系统不消耗任何金属,从而提高了铸件产量。

- 这种铸造技术用于生产致密铸件,缺陷极少

- 它是改进长板状铸件生产的理想选择

缺点

- 它的生产能力非常有限,因此不适合生产特殊形状的铸件。

- 形成的铸件通常有一些重力偏析的风险

- 所生产的铸件通常具有粗糙的表面

用途:此技术非常适合生产铸管。它用于多个行业,包括采矿、灌溉、航空和运输。

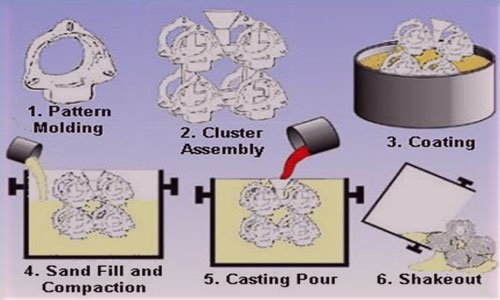

9. 消失模铸造

这是一种新的铸造方法,在铸造过程中涉及蒸发图案。它类似于熔模铸造,只是它使用图案而不是蜡。

消失模铸造工艺流程

- 预发泡和发泡成型涉及使用foal成型压力机形成泡沫图案和浇注系统。

- 然后将图案和浇注系统粘合在一起以形成涂有耐火涂层的簇。然后让它干燥,形成一个坚硬耐用的外壳来支撑外部质量。

- 干燥的簇将进行压实。这通常涉及在铸造烧瓶中使用无界砂,该烧瓶高度振动以产生紧密压实。然后将图案或形状留在沙子中。

- 使用门控系统,将熔融金属倒入模型中。金属被引导直到模具被填充,然后冷却和固化。

- 之后,砂和壳型将被分解以获得最终的铸造材料。

优点

- 加工周期短,精度高

- 环保型铸件

- 提供高度的自由度

缺点

- 制作图案的成本相当高

- 不适合生产低铸造量

用途:用于高锰钢弯头等复杂结构的配制。

10. 连续铸造

这是一种先进的铸造方法,用于不间断地生产合金和金属的连续铸件。凝固的铸件以指定的长度从截止点连续拉出。

连铸工艺流程

- 钢水倒在钢包上。它通过一个门控系统通过浸入式水口进入中间包。

- 然后它在到达割炬截止点之前通过增加的冶金长度向下移动之前填充模具。

- 在通过冶金长度时,凝固壳和喷射冷却有助于冷却和凝固金属。

- 注意:这是一种连续铸造,有助于生产连续长度的铸件。

优点

- 提高优质金属的生产。

- 促进标准化铸钢件的生产

- 消除化学和结构变化

缺点

- 只能生产简单的铸件

- 全程需要持续冷却

依靠 Runsom 满足您的铸造需求

仍然对哪种类型的铸造工艺最适合您的项目有疑问?如果是这样,您可以依靠专家 瑞盛精密科技有限公司,您将有机会享受各种服务,从 压铸服务 精确到 数控加工服务.我们的工程师、技术人员和操作员将共同努力,创造出满足您要求甚至超出您期望的精确产品。只需在线发送您的 CAD 文件和图纸,您将获得 快速报价 24小时内。

您可能感兴趣的其他文章: