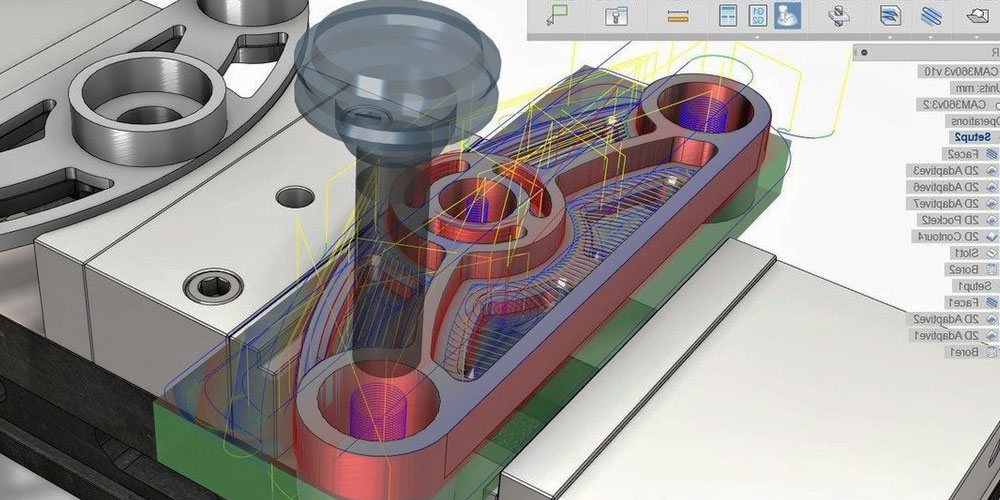

进给和速度是重要的参数 数控加工 直接影响产品的质量、精度和 表面光洁度,以及加工效率和刀具寿命。但是哪些因素会影响这些参数,您如何确定加工过程的最佳速度和进给量呢?本文旨在为 CNC 加工操作提供有关速度和进给的详细指南,并说明如何计算最佳值。

基本术语解释

从本文的主体开始,您需要了解几个重要的标准:

- 转速:每分钟转数 (RPM) 是衡量旋转物体转动速度的指标。这表示您的工具旋转的速度有多快,而不是排屑槽移动的速度有多快。

- 进给率:进给率是切削刀具相对于工件移动的速度,通常以英寸每分钟 (IPM) 来衡量。

- 每齿进给量:每齿进给是切削刀具在切削刀具上每齿移动到材料中的速率,通常以每齿英寸 (IPT) 为单位测量。

- 表面速度:表面速度是切削工具相对于被切削材料表面移动的速度,通常以英尺每分钟 (FPM) 为单位测量。该参数至关重要,因为较大的工具将以较低的 RPM 进行切削,其速度与具有较高 RPM 的较小工具相同。

- 切割宽度:切削宽度,缩写为 WOC 或 RDOC,是切削刀具穿过材料表面的距离。它控制刀具直径在切削中的参与程度和切屑的宽度。

- 切削深度:切削深度,简称 DOC 或 ADOC,是切削刀具进入材料的距离。它控制凹槽的长度,从而控制切屑的高度。

CNC 加工中的速度和进给

速度和进给涉及切削过程的不同速度。切削速度是切削刀具沿工件前进的速率,以每分钟表面英尺 (SFM) 为单位进行测量。另一方面,主轴速度是切削工具或工件的旋转速度,以每分钟转数 (RPM) 为单位测量。

开始使用 CNC 需要了解各种参数,例如速度、进给、切屑负载、切削深度等,这些参数决定了机器的性能。要获得最佳结果,必须找到这些参数的最佳组合。通常,建议使用高速和低速进给以产生平滑的切割。然而,使用极高的速度会导致过热和工具损坏,而非常慢的进给速度会增加循环时间并降低生产率。因此,设置最佳值对于以高生产率生产干净的切割具有重要意义。

数控机床的速度参数可分为两种类型:主轴转速和切削速度。

主轴转速

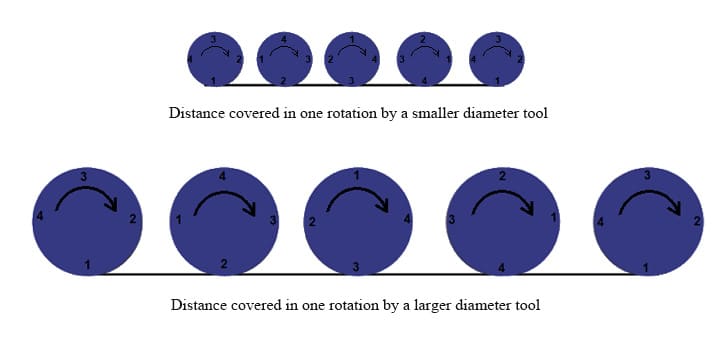

主轴转速和切削速度之间的差异是由以下事实决定的:两个不同直径的圆,以相同的 RPM 旋转,由于较大的圆具有较大的周长,因此将覆盖不同的距离。

特定材料的主轴速度由 CNC 机床、切削工具和被加工材料的类型决定。通常建议对软材料使用高转速,对硬材料使用低转速,以最大限度地提高性能和刀具寿命。但是,以过高或过低的主轴速度运行材料会损坏工件并缩短刀具寿命。因此,最好为特定应用选择最佳速度。

切削速度

切削速度是工件与刀具之间的相对速度,以米每分钟(MPM)或表面英尺每分钟(SFM)计算。这是工件的特定点通过切削刃的速度,用于测量每分钟切削齿去除的表面。

切削速度与进给率和切削深度一起是决定加工过程中材料去除率 (MRR) 的关键因素。根据材料、刀具材料和预期刀具寿命,每种材料都有一个最佳切削速度,这有助于确保 CNC 加工提供的精度。

下表展示了硬质合金立铣刀针对不同材料的最佳切削速度。

| 类别 | 材料 | 32 HRC 以下的切削速度 (SFM) | 切削速度 (SFM) 高于 32 HRC |

|---|---|---|---|

| 铸铁 | 球墨铸铁 | 100-400 | 100-200 |

| 灰铸铁 | 100-400 | 80-140 | |

| 高温合金 | 钴合金 | 60-100 | 40-80 |

| 镍合金 | - | 50-90 | |

| 铁合金 | 80-130 | 60-120 | |

| 超级合金 | 钛合金 | 50-250 | 90-160 |

| 有色金属材料 | 铝、铝合金 | 800-2000 | 500-1000 |

| 铜 | 800-1500 | 800-1000 | |

| 铜合金 | 800-1000 | 700-1000 | |

| 镁 | 1000 | 700-1000 | |

| 塑料、丙烯酸树脂、酚醛树脂 | 200-800 | 200-500 | |

| 碳、石墨 | 200-400 | - | |

| 钢材 | 高钢强度 | 50-250 | 80-180 |

| 高合金钢 | 100-300 | 80-180 | |

| 中合金钢 | 150-350 | 80-180 | |

| 低合金钢 | 100-400 | 100-200 | |

| 不锈钢 | 沉淀 | 80-250 | 90-150 |

| 奥氏体 | 100-350 | 100-150 | |

| 马氏体 | 100-250 | 100-175 |

欲了解更多信息,您可以单击此 PDF – 选择正确的位/进给和速度图表 以供参考。

进给率

进给率是切削刀具在单主轴旋转中在材料上移动的速度。它以每转距离 (DPR) 单位表示。它由刀具的转速、切屑负荷和切削刀具的排屑槽数决定。一般来说,低进给速度和高 RPM 会产生更干净和更平滑的切削,而高进给速度可能会导致更粗糙的切削和更低的表面光洁度。

影响数控加工速度和进给的因素

| 参数 | 与速度或进给的关系 |

| 主轴转速 | 与进给速度成正比 |

| 刃数 | 与进给速度成正比 |

| 切屑负荷/每齿进给量 | 与进给速度成正比 |

| 切削速度 | 与主轴转速成正比 |

| 刀具直径 | 与主轴转速成反比 |

1.刀具材料

这 刀具材料 影响其承受强大切削力的能力。硬质合金刀具比 HSS 刀具能承受更大的力,并且可以以更快的速度和进给配置进行加工。

2.刀具偏斜

刀具的偏斜影响加工质量。长柄刀具在强切削力下容易变形,不能用于高速和进给配置。具有最小伸出量的工具发生偏转的可能性很小,可用于传递相对较大的力。

3.刀具直径

在为加工过程设置最佳 RPM 时,刀具直径是一个需要考虑的重要因素。在相同的 RPM 设置下,较大的工具直径可以帮助比较小的工具更快地完成操作。

4. 剪牙

刀具的排屑槽(切削齿)数量也是设置最佳进给速度的重要因素。多刃铣刀将切削力分布在所有刃中,从而降低了损坏切削刀具的风险并提高了最佳进给率。

5.芯片负载

切屑负荷,也称为每齿进给量,是在加工过程中去除的切屑厚度,对于设置最佳进给率很重要。

6、工件材质

工件材料的类型也会影响最佳速度和进给。一般来说,硬质材料需要比软质材料更慢的进给速度。加工硬金属需要更大的剪切力和低转速和高扭矩配置。柔软的材料,例如 木头, 需要高转速才能使切削刀具滑过工件。

7.机器的刚度

机床的刚度决定了可以传递到工件上的最大切削力。具有刚性底盘的数控机床可以提供更强的切削力。

CNC加工中切削速度的注意事项

最佳切削速度对于提高 CNC 加工效率至关重要。这是因为 CNC 加工是一个软件控制的过程,切削速度取决于多种因素。一些最重要的是工具的寿命, 车刀, 以及所使用的材料。

- 刀具寿命

刀具寿命是考虑切削速度的一个基本因素。刀具寿命基本上是指刀具有效工作的时间。因此,刀具的使用寿命对于确定切削速度和 准确性 的工件。 - 刀具材料

CNC 机床可使用不同类型的车刀,刀具的强度对最佳切削速度起着重要作用。例如,高强度材料制成的刀具可用于高速切削,而软材料制成的刀具可用于低速切削。 - 工件材料

使用的材料可以是 金属, 木头, 玻璃等,材料的厚度和硬度对切削刀具和切削速度有影响。如果材料太软,则刀具材料会以高精度和切割速度快速切割材料,但对于耐用和较硬的材料,切割速度会很慢。

CNC加工进给速度的注意事项

进给速度是实现工件所需光洁度的重要因素。机械师在确定最佳进给速度时必须考虑几个因素,例如 表面粗糙度,切割宽度, 螺丝上的螺距,以及用于切割材料的工具类型。

- 工件表面粗糙度

进给量随着表面粗糙度的增加而增加。为了获得光滑的表面光洁度,必须降低进给速度。 - 切割宽度

如果切割宽度小于直径的一半,芯片可能变薄,导致制造缺陷。提高进给率可以帮助减少这个问题。 - 螺栓间距

进给速率与所用螺钉的螺距成正比。 - 工具类型

进给的材料类型在很大程度上决定了用于切割材料的工具类型。因此,所使用的工具类型必须适合正在进给的材料。

CNC 加工过程中最佳速度和进给的计算

在确定加工过程的最佳速度和进给时,重要的是查阅刀具制造商提供的参考目录以获得最佳切削速度 (SFM)。

同样,对于特定的工件材料,也可以从制造商的刀具目录中获得切削刀具的最佳切屑负载。

为了确定不同加工操作的最佳主轴速度和进给速率,然后可以使用这些数字来执行必要的计算。

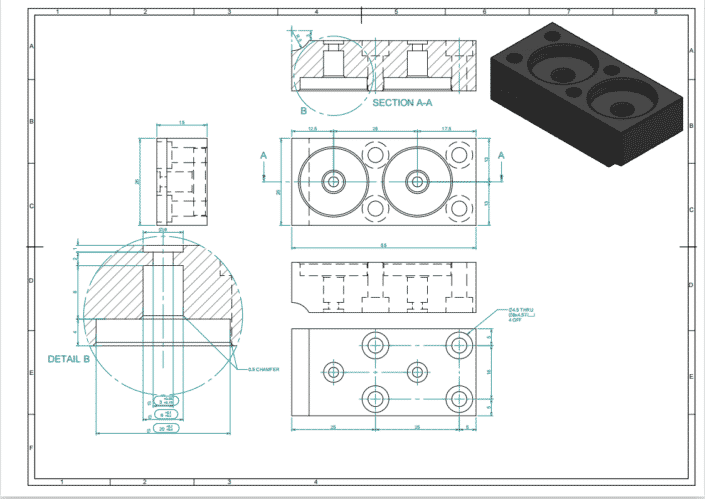

铣削操作的计算

计算最优 CNC 铣削操作的主轴速度,你可以使用这个等式:

S = (Vs x 12)/(π x D)

其中 S 是以每分钟转数 (RPM) 为单位的主轴速度,Vs 是以每分钟表面英尺 (SFM) 为单位的切削速度,D 是以英寸为单位的切削刀具直径。

为了 公制单位,您可以使用以下等式计算主轴速度:

S = (Vs x 1000)/(π x D)

其中 Vs 是以米每秒 (m/sec) 为单位的切削速度,D 是以毫米 (mm) 为单位的刀具直径。

计算最优 进给速度 (以英寸/分钟为单位),您可以使用以下等式:

进给率 = 主轴速度 x 排屑槽数 x 切屑负载

切屑负载乘以槽数得出切削进给量,单位为英寸/转 (IPR)。因此,进给速率 (IPM) 也可以通过将主轴转速 (RPM) 乘以切削进给 (IPR) 来计算。

详细了解我们的 CNC铣削 能力

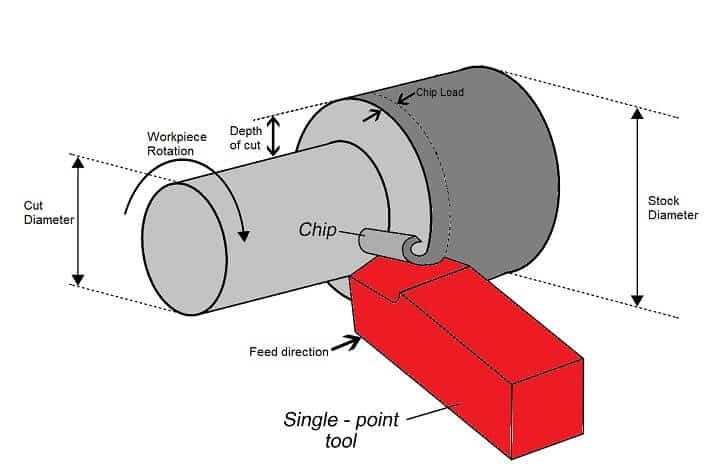

车床操作计算

CNC 车床上的加工操作与其他操作不同,因为车床不是旋转工具,而是旋转工件。因此,车床刀具与铣刀或立铣刀有很大不同。尽管如此,车削工序的速度和进给计算与铣削和钻孔的速度和进给计算非常相似,唯一的区别是计算时考虑的直径。

车床具有旋转工件,因此最佳主轴速度是使用工件的加工直径而不是刀具直径来计算的。最优的 车削加工的主轴转速 可以使用以下等式计算:

S = (Vs x 12)/(π x D)

其中 S 表示以 RPM 为单位的主轴速度,Vs 表示以 SFM 为单位的切割速度,D 表示以英寸为单位的切割直径。值得注意的是,工件或刀具的周长等于π与其直径的乘积。因此,主轴转速也可以表示为刀具-工件界面处的切削速度与其圆周处的切削速度之比。

此外,由于用于车削加工的车床刀具多为单点切削刀具,切屑负荷相当于每转的切削进给量(单位为英寸/转)。

进给速率 (IPM) = 主轴转速 (RPM) x 每转进给 (IPR)

详细了解我们的 CNC车削 能力

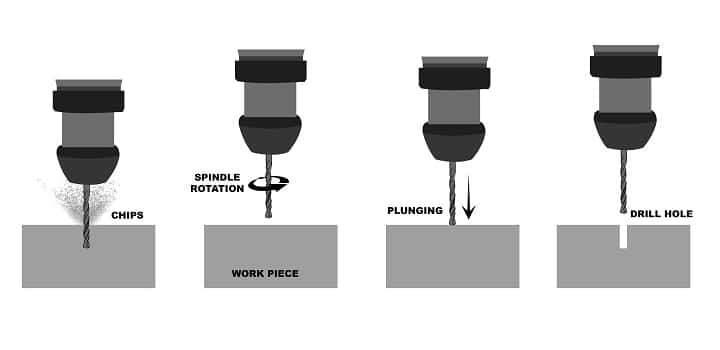

钻井作业计算

对于钻孔作业,可以使用以下公式计算速度:

S = (Vs x 1000)/(π x D)

其中 Vs 是以米每秒 (m/sec) 为单位的切削速度,D 是以毫米 (mm) 为单位的刀具直径。

进给速率是通过将主轴速度乘以每转进给来计算的:

进给速率 (IPM) = 主轴转速 (RPM) x 每转进给 (IPR)

详细了解我们的 数控钻孔 能力

常见问题 (FAQ)

依靠 Runsom 为您的 CNC 加工项目

至此,您可能对 CNC 加工中切削速度和进给率的概念有了很好的理解,但在实际操作中需要大量的技能和知识。为什么不求助于专家来满足您的制造需求? 瑞盛精密科技有限公司,专家在 数控加工 行业,拥有一支技术精湛的工程技术人员团队,他们在CNC加工操作和CNC编程方面具有丰富的经验。 联系我们 今天来解决您的加工问题或 获得即时报价 获取快速报价!

您可能感兴趣的其他文章: