5轴数控加工 提供了一种更加高效的方法来生产各种组件,其范围超出了复杂的航空航天零件。这种方法满足了叶轮、叶片、船用螺旋桨、大型发电机转子、 风力涡轮机 叶片、重型柴油发动机曲轴等。

在这里,我们将讨论叶轮的五轴数控加工:为什么使用它,加工过程中的挑战和解决方案,以及加工过程中应考虑的事项。

什么是叶轮?

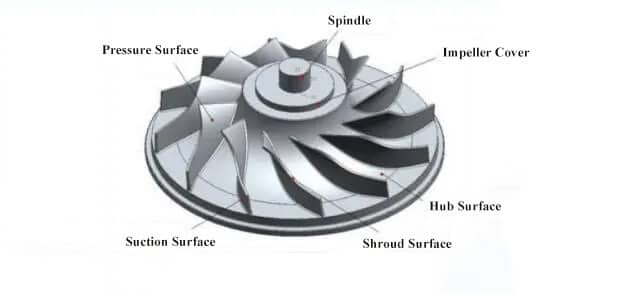

叶轮用作内部的旋转元件 离心泵,负责将流体从旋转中心向外推动,从而将能量从泵的驱动电机传递到被输送的流体。当流体的向外运动受到泵壳的限制时,叶轮所达到的速度被转换为压力。

通常,叶轮采用短圆柱体的形式,具有用于接收进入流体的开放入口(称为孔眼)、用于径向推动流体的叶片以及用于容纳驱动轴的花键、键或螺纹孔。

叶轮内的流动动力学非常复杂,通常在高温、高压和暴露于腐蚀性环境的条件下运行。叶轮的设计和质量对风机的性能起着至关重要的作用。 涡轮增压器。叶片形状、叶片数量和转速等因素都会影响叶轮产生的压力和流量。

有效叶轮的基本标准包括:

- 提供大量功率输出的能力。

- 在通过叶轮时保持最小的气流阻力,强调高效率。

- 确保每个参数都适合离开叶轮的气流,以尽量减少对下游组件的不利影响。

叶轮的类型

开式叶轮

开式叶轮具有直接安装在轴上并固定在中心轮毂上的叶片。这些叶片缺乏封闭壁,使得开放式叶轮不如封闭式或半封闭式叶轮坚固。然而,开式叶轮通常更容易、更快速地清洁和维护。它们通常用于较小的泵和设计用于处理悬浮固体的泵。

半闭式叶轮

半封闭叶轮包括增强叶轮强度的后壁。半封闭叶轮通常用于处理液体或固体材料,其性能可能会下降。然而,它们具有有效管理固体物质的优势。

闭式叶轮

封闭式叶轮由前壁和后壁包围,增强了其结构完整性。它们主要用于大型泵,适用于涉及悬浮固体的应用。

这些叶轮类型经常用于涉及透明液体的应用中,事实证明在处理固体方面效果较差,并且在发生堵塞时会带来挑战。这些叶轮采用优质原材料和国际标准的尖端技术制造,确保可靠的性能。

叶轮如何加工?

叶轮加工涉及多个步骤,包括粗加工、半精加工和精加工:

粗加工

提供各种粗加工选项,包括表面的多次法向切削、沿设备轴的中轴切削、全 5 轴潜式粗加工和自适应粗加工。

为了使用 5 轴机床获得出色的光洁度,刀具必须专门针对表面区域设置角度。

叶轮加工工艺分为叶轮粗加工、叶片表面中间加工、叶片表面精加工、流道表面精加工等几种加工方法。

粗加工的目的是高效、快速地去除多余材料,也是最能体现叶轮加工有效性的方法。这包括型腔铣削和多刀片粗加工。

半精加工

半精加工和精加工的刀具路径基本相同,仅剩余材料量和步距值不同。确保为精加工过程留下足够的材料非常重要。如果执行准确,最终切割将是精确且无振动的,即使在极薄的刀片上也能实现平稳且受控的切割。锥端球头铣刀因其最大的刚性而成为首选。

精加工

精加工的目的是获得高质量的表面。这与刀具选择以及刀具速度和进给的组合密切相关,如 Z 轴精加工中所示。

叶轮叶片的精加工提出了重大挑战。叶轮叶片通常很薄、弯曲、从一端到另一端的高度不同且间隔紧密。重要的是要保持切割图案与中心表面平行,并在一次连续运动中执行整个刀片切割,以避免工件上出现不需要的刀具痕迹。

提高叶轮加工效率主要涉及提高粗加工效率。采用五轴叶轮粗加工设置,可以实现叶轮的五轴数控机床粗加工,保证材料去除均匀,加工路径相对平滑,提高加工效率。

为什么选择 5 轴 CNC 加工进行叶轮加工?

5 轴 CNC 铣削和车削加工用于在需要 5 轴加工的部件上制造复杂的表面。这一工艺对飞机、航天、科研、精密装备、高精度等行业产生重大影响。 医用器材, 光学设备、环境保护等。

目前,五轴 CNC 加工中心是加工叶轮、叶片、船用螺旋桨、重型发电机转子、涡轮转子、大型柴油发动机曲轴和类似部件的唯一方法。

- 五轴加工,效率高、精度高。

- 5 轴加工提供的额外运动范围可以在不影响精度的情况下创建复杂多样的形状。

- 部件可以仅在 5 轴机床上完成,无需在多个工作站之间传输工件,并确保成品部件具有更高的精度。

- 5 轴技术的利用使得叶轮可以在一次设置中完成,减少了多次设置和夹具准备的需要,从而节省了时间和成本。

- 5 轴加工有助于实现卓越 表面处理,从而提高零件的整体质量。

- 较短 切割工具 可以用来实现更高的 切削速度 并减少工具振动,从而提高精度。

CNC加工叶轮的挑战与解决方案

本部分将针对具体情况分析叶轮数控加工的难点及相关解决方案。

挑战

叶轮的典型结构是由多组均匀分布在轮毂曲面上的叶片组成。每组叶片可以包含单个叶片或多个叶片,前者称为等叶片,后者称为交叉叶片。这种布置有助于整体叶轮效果,如下图所示。

此外,需要去除刀片之间的大量材料。为了满足空气动力学要求,叶片通常具有大量特征 扭转角 和根部的半径,使叶轮的加工过程变得复杂。综上所述,叶轮加工面临的挑战可概括如下:

- 锥形加工路径:叶轮的加工路径是锥形的,叶片长度相对较长且精致。

- 薄壁:叶轮的特点是壁薄,因此在加工过程中极易变形。

叶片槽最窄处深度超过叶片直径的8倍 立铣刀,并且相邻刀片特别小,增加了小直径立铣刀断裂的可能性。此外,切割深度的精确控制是一个关键的技术方面。

解决方案

在这种情况下,整个叶轮表面呈现出自由形状的配置,具有狭窄的流道、明显的叶片扭曲和明显的向后倾斜。这些因素在加工过程中导致零件之间存在很大的潜在干扰,使加工任务变得相当具有挑战性。鉴于一些叶片包含较小的叶片,因此有必要逐个区域地加工弯曲表面以防止零件干涉。因此,在完成后保持叶轮表面的一致性被证明是一项具有挑战性的工作。

加工叶轮不仅需要考虑尺寸、形状和位置等几何因素,还需要考虑机械、物理和化学方面。在加工之前,必须仔细检查叶轮毛坯是否有任何损坏。叶轮叶片必须表现出优异的表面质量,对叶片表面、轮毂表面和叶片表面精度要求很高。这 表面粗糙度 应低于Ra0.8μm。横截面的平滑过渡和刀片的均匀纹理决定了立铣刀的方向和路径。

在叶轮运转过程中,实现高 动态平衡 对于最大限度地减少振动和噪音至关重要。因此,在加工过程中必须考虑叶轮的对称性。在CAM编程中,可以配置叶片和转轮参数以实现叶轮对称。此外,应努力尽量减少因夹紧或立铣刀更换而产生的错误。

叶轮数控加工的注意事项

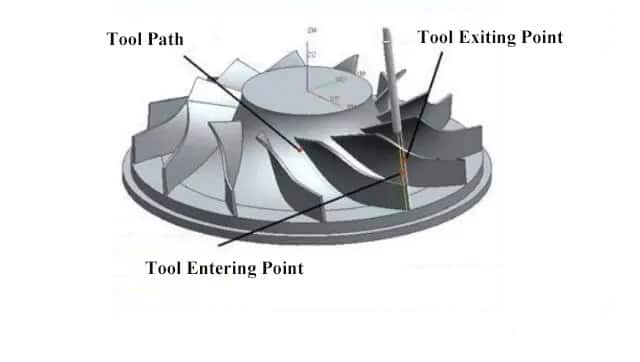

为了避免干涉,需要仔细考虑切削刀具的轴线。特别是在立铣刀的进给和退出过程中,遵守指定的退出设置至关重要。此外,当 倒角和圆角 叶轮叶片,必须建立正确的入口和出口距离和方向,如下图所示:

- 工件的正确定位对于防止切削刀具和夹具之间的碰撞至关重要。

- 当工件装夹到机床上时,工件的行程距离 数控机床 应考虑避免超行程。

Runsom Precision 涡轮增压器叶轮解决方案的定制 CNC 加工

如果你寻求进阶 五轴数控加工服务,你可以信赖 瑞盛精密科技有限公司。 Runsom Precision 的工程师在涡轮增压器叶轮项目的定制 CNC 加工方面拥有数十年的专业知识,专门制造复杂的旋转部件,这些部件具有多种材料的多个叶片,遵守精确的尺寸和严格的规格,包括但不限于整体叶盘、叶轮和单独的叶片。我们的能力包括对涡轮增压器叶轮、航空发动机垫片、压缩机叶轮、涡轮机、泵、叶片和轮叶进行高速同步 5 轴铣削。

我们随时准备提出更高效的制造方法、工艺和设计变更,以满足您的要求,同时降低生产成本。联系我们获取 立即报价,开始您的项目 立即开始您的叶轮 CNC 加工项目!

详细了解我们的 定制叶轮数控加工服务

您可能感兴趣的其他文章: