数控加工 是减法制造的过程。它涉及从固体工件中逐渐去除材料以创建所需的三维结果。这 减法程序 CNC 加工中使用的加工包括铣削、车削、镗孔、切槽和钻孔。这些操作对于高切削率很有用,也可以获得相对较好的表面质量。

然而,一次完成两个结果是不可行的。因此,加工通常发生在具有不同工艺参数的两个阶段,即粗加工和精加工。在这里,我们将重点介绍这两个过程的功能、主要区别以及制造过程中应考虑的因素。

为什么在加工中使用粗加工?

机械加工中的粗加工是从工件上去除大量材料以准备半精加工和 整理作业.它涉及使用大 进给速度 和切割深度以尽可能快速有效地去除多余的材料,通常会留下一些粗糙的 表面光洁度.

粗加工的目的是去除尽可能多的材料,使工件接近其最终形状,同时最大限度地减少这样做所需的时间和精力。它通常是 CNC 加工过程的第一阶段,允许在加工过程的后期进行更精确和高效的精加工操作。

粗加工的好处

机械加工中的粗加工可减少生产时间和成本,延长刀具寿命,并轻松检测毛坯缺陷,使其成为制造过程中不可或缺的一部分。

- 节省时间:粗加工是快速去除大量材料,从而减少加工所需的时间。这意味着可以更快地完成机加工过程并以更快的速度生产零件。

- 节约成本:它可以通过在一次设置中完成粗加工过程来帮助节省资金,从而无需在精加工机器上进行额外的设置。

- 节省材料:粗加工可将精加工级别中需要提取的材料体积减少多达 50%。这节省了大量材料,降低了总成本和运输重量。

- 延长刀具寿命:通过在粗加工阶段去除大量材料,最大限度地减少了切削刀具的磨损。这导致工具更换频率降低和与工具相关的费用减少。

- 轻松识别空白缺陷:如果机器操作员将经过粗加工的工件送到精加工工序,产品中存在的任何缺陷(如气孔或砂孔)将很快被操作员看到和识别。一旦从组件的特定部分移除材料,缺陷或裂纹就会更加明显。

为什么在加工中使用精加工?

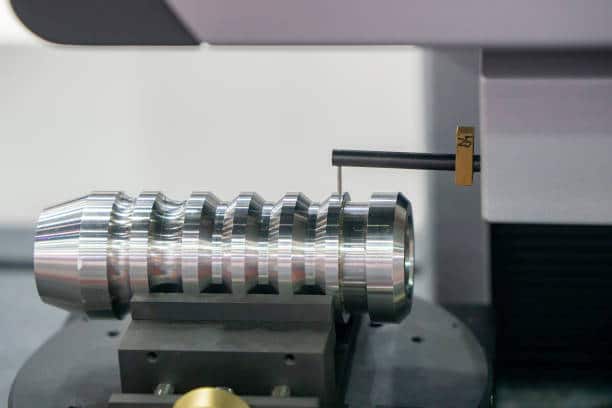

机械加工中的精加工是指赋予最终表面光洁度和 尺寸精度 加工零件或组件。它是提高最终产品的性能、功能、耐久性、导电性、光滑度、耐腐蚀性和耐磨性以及外观等机械性能的重要方法。

精加工涉及使用各种工具和多种技术来去除任何残留材料并提高零件的表面光洁度。根据已制造零件的所需特征,采用特定的或组合的精加工工艺来增强或增加它们的性能,包括 粉末涂料、喷砂、喷漆、抛光、打磨、电镀、 珠光处理、阳极氧化等

在 CNC 制造项目中,精加工通常发生在工件的粗加工操作之后,用于通过去除任何必要的多余材料并完成制造的组件来实现平面度、厚度、粗糙度、公差和表面光洁度方面的最终尺寸。

整理的好处

加工零件或组件的光洁度很重要,原因有几个,包括:

- 美学:精良的零件或组件可以改善成品的整体外观,这对于客户看到或使用的产品可能很重要。

- 改进的功能:光滑抛光的饰面可以减少运动部件之间的摩擦,这有助于减少磨损并改善整体功能。

- 耐腐蚀性能:经过适当抛光的表面可以在金属表面和环境之间形成屏障,从而有助于防止腐蚀。

- 精确:高质量的表面处理有助于提高机加工零件或组件的精度和准确度,这对于公差严格或精度至关重要的应用非常重要。

- 易于清洁:光滑、抛光的表面比粗糙或不平坦的表面更容易清洁和维护,这对于需要保持清洁以获得最佳性能的零件和组件可能很重要。

机械加工中粗加工和精加工的区别

一、预期效果

进行粗切是为了快速去除大部分多余材料,而进行精切是为了实现光滑和精确的表面光洁度,并具有严格的公差。

2.刀具

粗加工刀具通常设计得非常坚固耐用,具有粗齿距和大排屑槽容量。另一方面,精加工刀具需要更小的容屑槽和更细的螺距,从而使它们能够更慢地以更高的精度去除材料。

3.材料去除率

精加工期间的材料去除率通常比粗加工期间慢得多,因为优先考虑的是精度而不是速度。

4. 进给和主轴速率

在粗加工过程中,较高的进给率和较低的主轴转速用于快速去除材料。相反,精加工使用较低的进给率但较高的主轴转速来确保创建最终表面光洁度时的精度和准确度。

5.切割深度

粗加工时采用较大的切削深度,这意味着在一次走刀中去除更多材料,而精加工涉及采用较小的切削深度,这通常是完成机加工操作之前的最后走刀。

6. 表面处理

粗加工通过重切削快速去除多余的材料,导致相对粗糙的表面光洁度,通常带有可见的工具痕迹,而精加工则采用轻柔的切削,以留下光滑、完美无瑕的表面。

7.精度

粗加工采用切削刃大、转速高的粗加工刀具或刀具,容易留下较差的表面光洁度。但是,通过在精加工中使用浅切削和小进给率,它能够以更高的尺寸精度和更小的公差来改进零件或组件的表面光洁度。

8.加工顺序

在 CNC 加工过程中,粗加工和精加工通常按顺序执行以创建最终零件。通常,粗加工工序在精加工工序之前完成。

它们的主要区别比较表

| 特征 | 粗剪 | 精切 |

| 客观的 | 快速去除工件上的大部分多余材料 | 以严格的公差实现光滑和精确的表面光洁度 |

| 刀具类型 | 负前角刀片 | 正前角刀片 |

| 进给率 | 高的 | 低的 |

| 切削深度 | 高的 | 低的 |

| 刀具上的切屑负载 | 高的 | 低的 |

| 材料去除率 | 高的 | 低的 |

| 表面处理 | 较差的 | 好的 |

| 准确性和公差 | 低的 | 高的 |

| 生产效率 | 高的 | 低的 |

粗加工的注意事项

粗加工有助于快速创建工件的基本形状以进行后续加工,但需要牢记以下重要因素:

一、切割参数

切削速度、进给率和切削深度是粗加工要考虑的重要参数。这些参数会影响切削刀具的寿命和性能。为了在粗加工中实现操作效率,有必要仔细选择和调整工件和切削刀具的参数。

2.被加工材料

不同的材料具有不同的属性,并且在加工过程中表现不同。选定的切削速度、进给率和切削深度将取决于被加工材料的类型。

3.刀具

切削刀具的选择很重要,因为不同的刀具具有不同的几何形状,并且设计用于处理特定的材料。

4.机床类型及软件

确保所用设备具有足够的功率、效率和刚度来处理粗加工中涉及的严格刀具运动至关重要。手动设备不适合进行粗加工,甚至 软件 为复杂的 3D 铣削编程的软件可能无法在带有小角的工件上保持一致的切割。因此,必须谨慎选择能够适应粗加工操作的机床和软件。

5、润滑和冷却

在粗加工时使用较大的进给率会导致反向进给增加,从而导致显着的切削阻力并产生大量热量。因此,适当的润滑和冷却有助于减少热量产生并延长工具寿命,从而提高性能并降低成本。

精加工注意事项

精加工是制造过程中的关键部分。以下是开始之前需要注意的关键注意事项:

1. 期望的完成质量

重要的是要记住,为制造的零件添加饰面可能会对它们产生影响 GD&T 和维度方面。例如,在金属部件上涂上粉末涂料会导致其表面厚度增加。因此,至关重要的是事先分析因素,以确保在添加精加工时不会影响加工的准确性和精度。

2. 部分应用

要选择正确的精加工操作,必须考虑零件的应用及其将要承受的潜在条件。例如,在处理车辆中使用的隐藏部件时,精加工过程将更注重提高耐用性而不是美观。

3、加工成本

除了上述因素外,还必须考虑与完成项目相关的总费用。优质的饰面通常需要优质的材料、工具和复杂的技术。因此,在选择精加工方法之前,结合您的制造项目评估所有这些成本变量至关重要。

结论

在 CNC 加工的每个阶段选择和执行适当的加工过程对于项目的完成至关重要。因此,理解粗加工和精加工的操作概念对于获得具有出色质地的精密零件至关重要。

携手润盛,完美解决您的加工难题

润森提供专家 数控加工服务 满足您所有的加工要求,从最初的粗加工到最终的精加工。我们的团队由经验丰富的机械师和现代化设备组成,能够满足您的精确设计规范。无论所需数量如何,我们都保证具有高尺寸精度和准确度的具有成本效益、精确和精加工的零件。 请求即时报价 或者 请与我们联系 今天!

您可能感兴趣的其他文章: