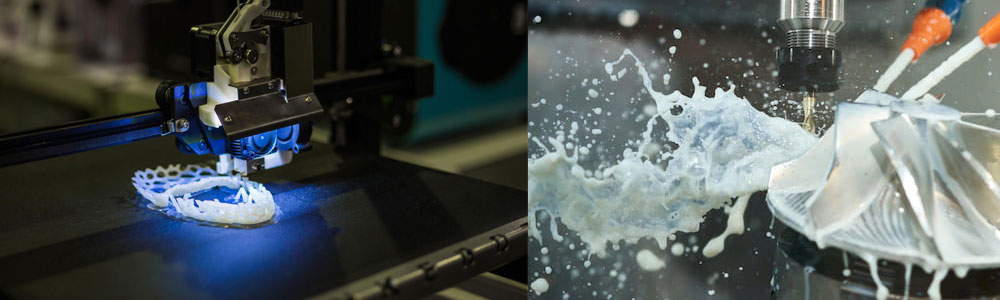

在制造金属零件时,产品设计师可能有多种制造方法可供选择。两个常用的选项是 铸件 和 数控加工。但要确定最适合您的具体应用的一种吗?做出明智的决定时应该关注哪些因素?

本文概述了两种金属制造方法:数控加工和金属铸造。它讨论了每种方法的优点和缺点,为根据关键因素选择正确的方法提供指导,并总结了两种方法之间的差异。

什么是选角?

铸造是一种涉及使用模具制造零件的制造过程。有多种类型的铸造方法可供选择,并且可用于不同的材料。然而,本文特别关注金属铸造,不涵盖其他材料,例如可能用于以下领域的环氧树脂: 多组分铸造.

在金属铸造中,该过程涉及将熔融金属浇注或注射到预制模具(有时称为模具)中。如果需要复杂的内部几何形状或型腔,则使用型芯或嵌件。一旦零件冷却并凝固,就会进行清洁和加工以获得所需的表面光洁度。在某些情况下,可以执行额外的 CNC 加工作为二次操作,以进一步精炼铸造金属部件并实现更严格的公差。

有多种金属铸造技术可供选择,这些技术是根据所选材料、铸件的尺寸和形状以及其他特定属性等因素进行选择的。一些流行的铸造方法包括 压铸, 砂模铸造, 压铸, 和 熔模铸造.

通过铸造可以生产多种零件,例如 涡轮叶片、火车车轮、公共汽车踏板和发动机缸体。铸件用于各个行业,包括航空航天、汽车、消费品和医疗设备。

选角的优点和缺点

优点

- 铸造提供了广泛的设计可能性,允许创建复杂且独特的形状,包括复杂的内腔。

- 对于大批量生产,铸造比机加工更具成本效益。此外,铸造的生产时间更快。

- 在铸造中使用可重复使用的模具可确保高水平的可重复性,因为可以一致地创建相同的零件副本。

- 铸造在金属使用方面非常高效。该过程中使用的几乎所有金属都会成为最终产品的一部分。浇注过程中产生的任何多余金属或废弃零件都可以轻松熔化和回收。

缺点

- 压铸和精密熔模铸造等技术可提供高精度,但在精度和实现严格公差方面,数控加工通常是更好的选择。

- 就较小的生产量而言,与机械加工相比,铸造的每个零件的成本通常更高。

- 由于设计和采购模具的要求,生产铸件通常需要更多时间。

- 与数控加工相比,铸造在可用金属材料的选择方面存在局限性。

- 铸造零件通常需要额外的后处理步骤,例如去除多余的铸造材料或使用 喷砂 以消除毛刺。

什么是数控加工?

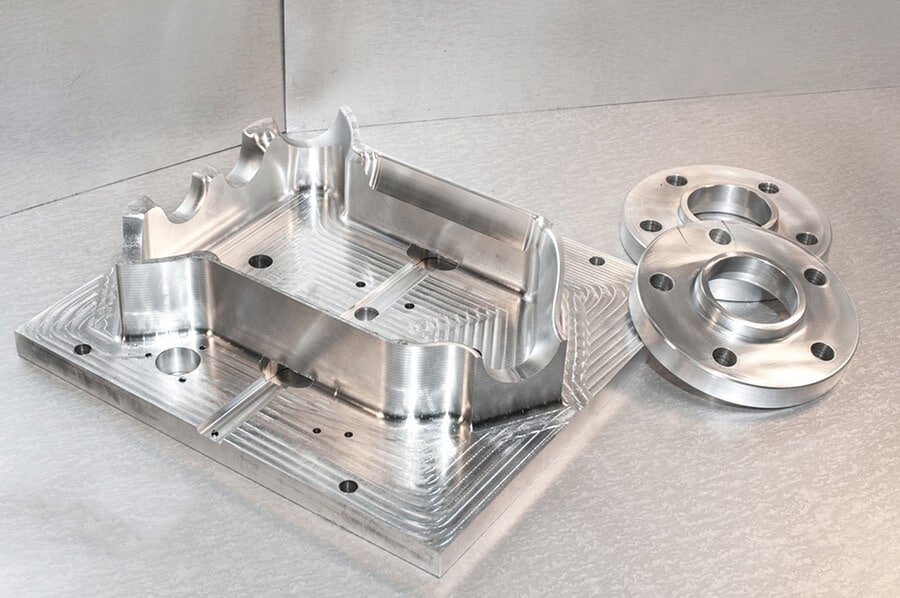

数控加工 是一种制造方法,涉及使用切削工具去除材料并获得所需的形状。为了控制加工过程,通常利用计算机程序 G代码 指令,用于指导 数控机床 例如 米尔斯, 车床、及其他设备。 CNC加工涵盖各种类型的加工,包括铣削、车削、钻削和镗削,具体取决于具体要求。

数控加工零件在不同行业有着广泛的应用。它们对于制造金属笔记本电脑外壳、手机中的小部件以及航空航天和汽车零件中使用的基本元件至关重要。此外,数控加工在生产中起着至关重要的作用。 固定装置、夹具,甚至铸造模具。

CNC加工的优点和缺点

优点

- CNC 加工能够生产高精度零件,满足严格的质量要求,具有精确的尺寸和光滑的表面。

- 当加工独特或少量的零件时,它通常比铸造过程更快。

- 对于小批量生产和 快速成型,数控加工通常每个零件的成本较低。

- CNC 加工可与多种金属兼容,使其成为一种多功能工艺。

缺点

- CNC 加工不太适合在零件中创建内部空腔,而更适合塑造外部几何形状。

- 对于大批量生产来说,成本很高,但无论铸造的批量大小如何,每个零件的成本都保持相对稳定。

- 某些具有复杂设计或特定材料的零件可能需要更长的加工时间。因此,数控加工对于大批量生产来说并不具有成本效益。

- 与铸造相比,数控加工会产生更多的金属废料,而且回收过程可能更加劳动密集。通常,废物需要运至场外进行适当的回收。

铸造与数控加工:如何选择正确的方法?

零件的具体要求,例如其形状、尺寸和几何形状,会影响制造工艺的选择。 CNC加工和铸造对于不同的几何形状各有优势,那么我们如何决定使用哪一种呢?在确定给定零件的适当制造方法时,需要考虑以下几个因素:

基于数量和交货时间

在某些情况下,制造工艺的选择可能是明确的。如果您需要大量零件,数以万计或更多,铸造方法通常更具成本效益。尽管创建初始模具需要时间,但每个铸件都可以快速生产,并且附加成本相对较低。

另一方面,数控加工可以更快、更经济地生产前几个零件,但随着产量增加超过某一点,成本效益就会降低。

因此,选择制造方法时首要考虑的是所需的产量。如果您需要几十个零件进行原型制作,或者需要几百到几千个零件进行小批量生产,则应考虑 CNC 加工。对于 10,000 件或更多的数量,砂铸或压铸会更合适。然而,对于介于这些极端之间的产量,各种因素都会发挥作用,影响制造方法的最佳选择。

从机加工转向铸造有助于节省时间并减少浪费。然而,铸造也有一些缺点,其中包括:

- 毛边:铸造后,可能会有多余的材料(称为毛边)需要去除。

- 孔隙率:厚部件有时可能会有小气穴(孔隙率),在加工过程中可能会显露出来。 后加工.

- 流纹和脆性:铸造过程中熔融材料的流动可能会导致表面出现可见的纹路,并且填充末端可能有较冷的区域,可能更容易脆化。

在某些情况下,即使铸造了 10,000 件,由于特定要求,某些零件仍可能需要额外加工。这可能会增加零件的总体成本,但有时性能需求比成本考虑更重要。

当时间是一个关键因素时,数控加工具有显着的优势。创建后数小时内 CAD模型,可以生产机加工零件。另一方面,铸造需要更多时间,因为它涉及创建模具和设置 铸造工艺。即使最终生产将通过铸造完成,机械加工也提供了更快的选择。与铸造一些原型相比,它可以以低得多的成本对零件进行建模、加工和测试。

通过使用机械加工,可以根据测试结果轻松地重新设计和微调零件。如果需要,这可以多次完成,而不会产生与生产模具和必要的夹具相关的更高成本和更长延迟。原型的生产量可能有所不同,从用于实验室测试的单个零件到用于测试的大量零件。 贝塔测试 或测试营销目的。

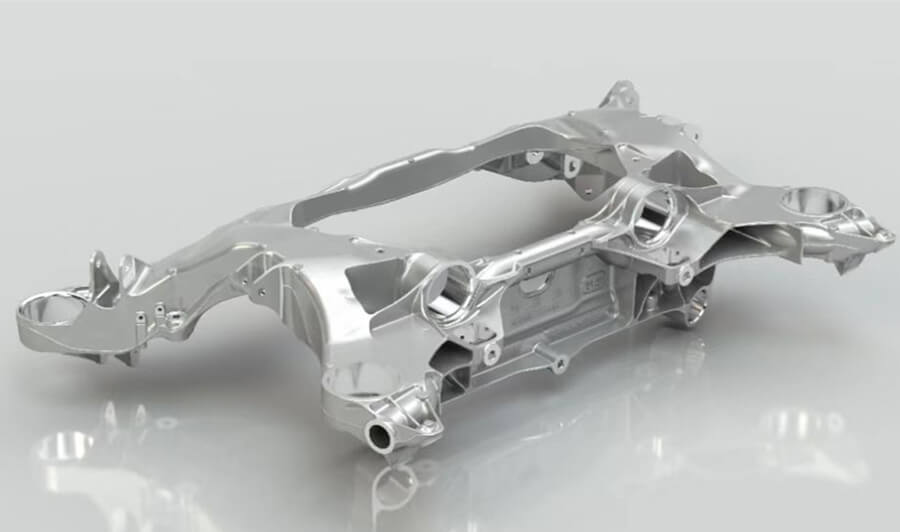

基于零件几何形状

选择适当的制造技术时,考虑零件的几何形状至关重要。例如,需要大量去除材料的设计可能非常耗时并产生过多的浪费。在这种情况下,铸造通常是一个合适的选择。对于壁薄、内部空间大以及需要长时间加工的复杂几何形状的空心零件尤其如此。

通过 CNC 加工制造内腔,尤其是需要额外组装或金属连接工艺的密封内腔,通常更具挑战性。相反,铸造可以简化设计,并且无需组装多个小零件。相反,整个零件可以铸造为一个整体。

然而,使用铸造来创建一些功能具有挑战性。例如,底切或内部形状需要复杂的模具和额外的组件,如型芯和嵌件。锋利的边缘或拐角不太适合铸造,并且铸造零件的所有表面都需要倾斜。此外,大型或不规则形状的厚壁零件最好使用数控加工来生产,因为这些形状在铸造过程中很难均匀填充和冷却。

基于正确的工具

在金属铸造中,有多种方法可用于生产最终用途零件,例如压铸和砂型铸造:

- 压铸是一个类似于 注塑成型。它涉及将熔融金属(例如铝、铜、锌或其合金)注入钢模具中,然后使其冷却并凝固。有时,可能需要进行额外的加工来添加螺纹、改善密封表面或完善特定细节。机加工作为精加工步骤,提供了从单个铸件创建多种变体的灵活性。

- 与压铸相比,砂型铸造是一种不太精细的工艺。砂铸件的表面光洁度较粗糙,模具的两半和所使用的嵌件之间可能存在细微差异,这可能需要额外的精加工。砂型铸造通常用于不需要光滑和抛光外观的零件,例如汽车发动机缸体。在更复杂的应用中,例如在气缸周围创建发动机冷却剂通道,可能需要额外的加工才能实现所需的最终形状。砂型铸造特有的一些设计特征无法通过压铸或数控加工来复制。

数控加工 通常用于生产少量零件,从几十到几千个不等。这是一种快速高效的工艺,不需要与铸造方法相同的准备工具。除了小批量生产外,数控加工还可用于创建最终将进行压铸或砂铸的零件原型,以便测试和完善设计。它也可以用于 桥梁工具,这意味着在开发大批量生产的模具时,使用 CNC 加工临时制造生产零件。

基于材料

与数控加工相比,铸造产生的废料更少。在铸造过程中,仅使用最终零件所需的材料,少量额外的金属流经浇口、流道和浇口等通道。去除多余的材料并将其熔化以在其他部件中重复使用很简单。

然而,与数控加工相比,铸造提供的材料选择较少。几乎所有合金都可以进行数控加工,但适合铸造的金属合金范围较为有限。

基于生产速度

铸造过程从开始到完成通常需要几周的时间。一旦模具准备好,铸造过程本身就相对较快,适合生产大批量的零件。然而,模具设计和加工需要一些交货时间。尽管某些铸造方法使用一次性模具,但模具还需要进行质量检查和维护。另一方面,压铸使用永久模具,随着零件体积的增加,每个零件的时间和成本都会减少。

另一方面,数控加工可提供更快的生产速度,从而加快小批量零件的周转速度。无需等待模具制造,只需CAD模型, CAM程序、一台数控机床以及开始生产零件的专业知识。

基于重复性和精度

重复性在制造中起着至关重要的作用,而铸造工艺在生产一致的零件方面表现出色。一旦模具和工艺经过微调,每个零件都可以制造得完全相同。压铸铝时,公差可保持在 +/- 0.25 毫米(最大 25.4 毫米)的范围内,而对于精密铸造,标准铸件的公差可小至 0.01 英寸(最大 1 英寸),小至 0.002 英寸。每 1 英寸可实现更精确的铸造。

这些公差可能会根据所使用的材料而有所不同。例如,与锌相比,铝的熔点更高,因此需要更高的注射压力和更积极的工艺。因此,与机加工铝部件相比,铸铝部件的公差可能更低。然而,铸锌可以实现更严格的公差。您可以参考我们的帖子来了解更多 铸铝和机加工铝的区别.

金属数控加工也是一种高度可重复且精确的工艺,与铸造相比,能够实现更严格的公差。对于标准金属加工,合理的期望公差为 0.025 毫米(0.001 英寸)。精密加工甚至可以通过 Runsom Precision 的特定工艺生产公差小至 +/- 0.0002" 的零件。

基于需求

需求的可变性也是一个重要的考虑因素。如果需求波动或者您只需要偶尔生产额外的零件,数控加工通常是更好的选择。数控加工可以实现更快的生产和按需制造,特别是随着制造业数字化转型所带来的进步。通过 CNC 加工,您可以根据需要订购零件,从而避免生产过剩和库存过剩的风险。

相比之下,如果您预计需求量很大并正在转向生产,铸造就会成为一个不错的选择。铸造非常适合大量零件,并提供更快的整体生产过程。

如果您目前处于设计过程的原型制作阶段,通常不建议进行铸造。这是因为每次更改设计时,您都需要支付昂贵的模具重新创建或调整费用。这会显着增加交货时间和成本。事实上,原型压铸成本可能很高。虽然砂型铸造通常更便宜,但原型制造并没有太大优势。

另一方面,数控加工由于其适应设计变化的灵活性,是原型制作的更好选择。当您的设计仍在不断发展时,您所需要做的就是修改模型并更新 CAM 程序。无需创建新模具或对现有模具进行修改。这可以节省原型制作过程中的时间和资源。

| 特征 | 铸件 | CNC加工 |

| 制造工艺 | 成型制造过程涉及将熔融材料倒入模具中。 | 减材制造方法涉及使用切削工具从固体块或块中去除材料。 |

| 复杂的形状 | 复杂的内部和外部特征 | 具有复杂几何形状的零件 |

| 表面处理 | 往往需要二次加工 | 更顺畅 |

| 公差 | 不如 CNC 加工那么紧密 | 尺寸精确,表面光滑 |

| 交货时间 | 小批量耗时 | 原型设计和小批量的速度显着加快 |

| 成本 | 大规模生产成本低 | 节省小批量和原型制作的成本 |

| 体积 | 大批量生产的理想选择 | 小批量生产更具成本效益 原型制造 |

| 材料 | 通常适用于熔点较低的合金 | 适用于大多数金属 |

| 定制 | 有限的 | 更灵活 |

| 自动化 | 需要体力劳动 | 自动的 |

| 速度 | 相对较慢 | 快点 |

| 多功能性 | 受模具设计限制 | 零件的形状、尺寸和复杂性更加多样化 |

结论

那么,什么时候选择铸造还是CNC加工呢?该决定取决于几个重要因素:您处于开发过程的哪个阶段、您需要多少零件、需求可能如何变化以及零件的具体形状。

最终,最佳的制造工艺取决于具体情况。您可能有独特的需求组合,需要创造性地解决问题以找到最佳解决方案。

正如我们在本文中讨论的,每种制造方法都有其自身的优点和缺点。通过考虑零件形状、所需数量、质量要求和项目时间表等因素,您可以为您的项目做出明智的决定。事实上,您的项目甚至可能受益于铸造、数控加工和精加工技术的组合!

使用 Runsom Precision 进行 CNC 加工或铸造项目

如果您在做出决定时有任何不确定性或困难,我们建议您联系我们的熟练工程师团队: 瑞盛精密科技有限公司。我们为您提供可靠、专业的服务 数控加工,各种铸造工艺,如 压铸、砂型铸造、熔模铸造以及二次加工选项。我们的目标始终是帮助您以实惠的价格高效生产高质量的产品。

与我们讨论您的项目,我们可以提供有效的指导,帮助您做出明智的决策或开发集成解决方案。 需要即时报价 现在体验我们的定制制造服务,更快、更轻松、更高效地交付零件。

您可能感兴趣的其他文章: