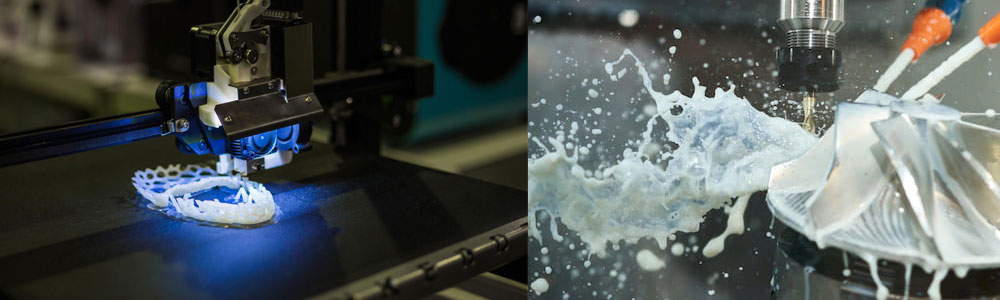

数控加工 是最常见的减材制造技术,它从一块坚固的原材料开始,利用各种锋利的旋转和切割工具去除材料,以达到所需的最终形状,具有高公差。数控加工广泛应用于制造低、中、大批量生产。它提供出色的可重复性、高精度和各种金属和塑料的表面光洁度。

3D打印 或增材制造通过添加几层材料来生产零件。它不需要任何特殊的工具或固定装置。其过程可分为 选择性激光烧结(SLS) 或者 FDM 用于塑料和 直接金属激光烧结(DMLS) 用于金属。

完善的技术选择

CNC 加工和 3D 打印之间的制造工艺决策有几个简单的指南。众所周知,任何可以通过减法方式轻松生产的零件都应该选择CNC加工。否则,3D 打印在以下情况下可能有意义:

- 传统方法无法生产,尤其是对于高度复杂的几何形状。

- 快速周转时间至关重要。

- 低成本是必不可少的,尤其是对于小于 1o 的小体积。

- 材料不易加工,如超合金或柔性 TPU。

CNC加工能够提供更高的尺寸精度和更好的各个维度的机械性能,而在小批量生产中,其成本会更高。在高质量生产中,CNC 加工和 3D 打印都不是具有成本竞争力的选择。传统的成型技术如熔模铸造、注塑成型更经济。

工艺特性

尺寸精度

CNC加工为不同的零件尺寸提供更高的公差和出色的重复性。由于刀具形状的原因,内角有半径,而外表面可以加工成锐边和薄。

不同的3D打印系统有 各种尺寸精度,所有的 3D 打印机都可以生产出具有良好公差的零件。一旦您需要更紧密的间隙,我们可以打印超大尺寸,然后在后处理操作中进行加工。 3D 打印的最小壁厚受末端执行器尺寸的限制,例如 FDM 中的喷嘴直径、SLS 中的激光光斑尺寸。由于 3D 打印零件是逐层创建的,因此可以看到零件中的层线,尤其是在曲面上。

| 公差 | 最小壁厚 | 最大零件尺寸 | |

| 数控 | ± 0.025-0.125mm | 0.75mm | 铣削:2000×800×1000mm 车削:500mm直径 |

| 选择性激光烧结(SLS) | ± 0.300mm | 0.7-1.0mm | 300×300×300mm |

| FDM | ± 0.200mm | 0.8-1.0mm | 900×600×900mm |

| SLM | ±0.100mm | 0.40mm | 230×150×150mm |

| 直接金属激光烧结(DMLS) | ±0.100mm | 0.40mm | 230×150×150mm |

材料

CNC广泛应用于金属匹配,也可用于热塑性塑料、丙烯酸树脂、软木和蜡加工。 CNC 加工零件具有良好的机械和热性能,完全各向同性。常见的CNC材料:

塑料:ABS、尼龙、PEEK。

金属: 铝,不锈钢,钛,黄铜。

3D打印主要应用于塑料,金属较少。 3D打印材料种类繁多,具有不同的物理特性。 TPU 和高温合金始终采用 3D 打印技术制造。常见的3D打印材料:

塑料:尼龙、PLA、ABS、ASA、TPU。

金属:铝、不锈钢、钛。

零件复杂性

在 CNC 加工设计中,我们应该考虑一些设计限制,例如刀具的接近和间隙、夹持和安装点,以及无法制造方角。在这种情况下,有一些几何形状无法生产CNC加工,即使是5轴CNC机床。对于侧面特征,我们需要旋转零件方向,这会增加定位时间和工作时间,在某些情况下,需要定制夹具和固定装置。所有这些项目都会增加最终成本。

与 CNC 加工相比,3D 打印几乎没有几何限制。大多数技术都需要支撑结构,这些支撑结构将在后期处理中移除。高复杂几何形状的生产能力是 3D 打印的关键优势。

制造工艺

在 CNC 加工中,操作员或工程师首先会考虑刀具选择、主轴转速、切削路径和零件定位。所有这些因素都会极大地影响最终零件的质量和加工时间。这个制造过程是劳动密集型的,因为所有的设置都是手动的。在加工过程之后,这些部件就可以进行后期操作了。

在 3D 打印中,操作人员只需要准备带有方向和附加支持的数字文件,然后将其发送到打印机。这几乎不需要人为干预。打印完成后,我们需要人工清洗和后期处理

后期处理

CNC加工和3D打印零件有多种后处理方法,以提高零件的功能性和美观性。最常见的后处理技术包括:

CNC加工:喷砂、阳极氧化、粉末喷涂。

3D打印:介质喷砂、砂光、抛光、微抛光、金属电镀。

技术选型经验

我们需要遵循规则为您的零件生产选择正确的技术:

- CNC 加工最适合几何形状简单的中到大批量生产(1-500)。

- 3D 打印最适合少量和复杂的几何形状。

- 对于金属零件,CNC 加工在几何形状限制下更具竞争力。

- 一旦数量超过500个零件,其他成型技术更合适。