人们认识到,制造的产品永远不可能与其理论设计完全匹配。产品的实际尺寸通常与最初的预期设计不同。的目的 几何尺寸和公差 (GD&T) 就是控制和限制这种变化。

在 GD&T 中,称为“位置”的公差通常用作 CNC 车削和铣削行业制造商的指南。然而,许多人倾向于将此 GD&T 符号称为“真实位置”。事实上,根据 ASME Y14.5 标准中,该符号的术语就是“位置”。那么,这些术语是如何定义的,以及如何区分它们呢?

在这里,我们将介绍仓位和真实仓位的基本原理、仓位和真实仓位之间的区别以及如何使用、计算和测量真实仓位。

GD&T 的职位是什么?

GD&T 中的位置也称为几何尺寸和公差,定义零件上特征位置的可接受变化范围。这种公差对于控制关键特征(如孔、凸台、 别针和其他几何元素。

位置公差由两个关键部分组成:公差值和基准参考。公差值代表与真实位置的最大允许偏差,而基准参考则用作测量基础的点、线或面。

位置公差可应用于二维和三维特征,以及各种测量工具,例如坐标测量机(三坐标测量机)、激光扫描仪或光学比较器可用于评估它。这些工具有助于确保特征正确定位,以实现有效的零件功能和装配。

GD&T 中的真实职位是什么?

在 GD&T 中,真实位置是指代表物体的精确坐标或位置。 面值 的一个特征。与位置公差相比,它提供了有关特征位置和方向的更详细信息。真实位置定义了一个以真实位置为中心的圆形公差带,其直径代表与预期位置的最大允许偏差。该位置公差在 特征控制框.

在 ASME Y14.5 标准中,十字线符号 (⌖) 用于表示位置,但现在它也用于表示 GD&T 中的真实位置。真实位置符号应用于需要高水平位置精度的特征,例如孔、销或需要与其他零件精确对准或配合的其他元素。它确保特征落在相对于基准或参考点的指定公差范围内。

了解位置和真实位置

为了理解真实位置和位置公差之间的区别,让我们想象一个向靶心投掷飞镖的场景。我们的目标是击中靶心的精确中心,这代表了真实的位置。然而,实际上,所有飞镖都击中正中心的可能性极小。那么问题来了:与精确中心的偏差多少被认为是可以接受的?该允许偏差由位置公差定义。

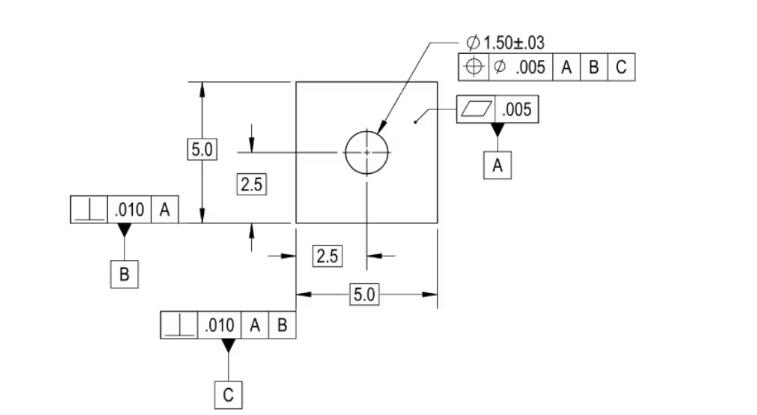

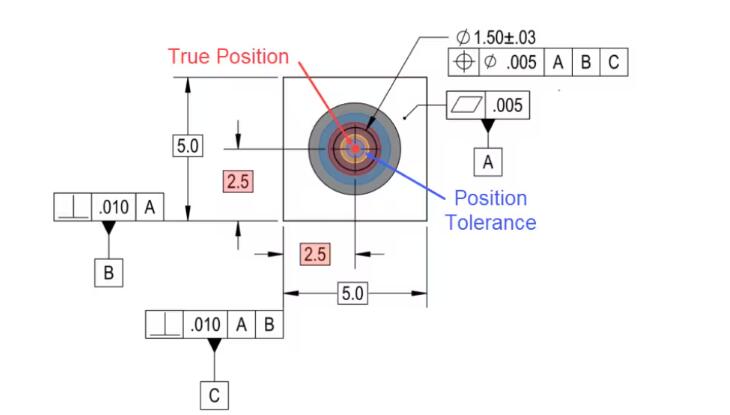

图 1 说明了位置控制孔在零件中心的位置,而真实位置表示孔轴的具体位置,该位置由距零件底部 2.5 英寸的基本尺寸确定(基准特征B) 和距左侧 2.5 英寸(基准特征 C)。

为了定义该位置的公差,使用了孔的特征控制框架。该框架表明该孔的基于直径的位置公差为 0.005 英寸。

为了更好地理解这个概念,图 2 可视化了投掷飞镖的场景。请注意,以红色突出显示的基本尺寸表示真实位置,即准确击中靶心的中心。

为了表示位置公差,我们可以看到真实位置周围有一个蓝色环。将其想象为允许该特征通过检查的真实位置周围的可接受范围。换句话说,测量孔的轴线时,必须落在这个指定的直径位置公差范围内。

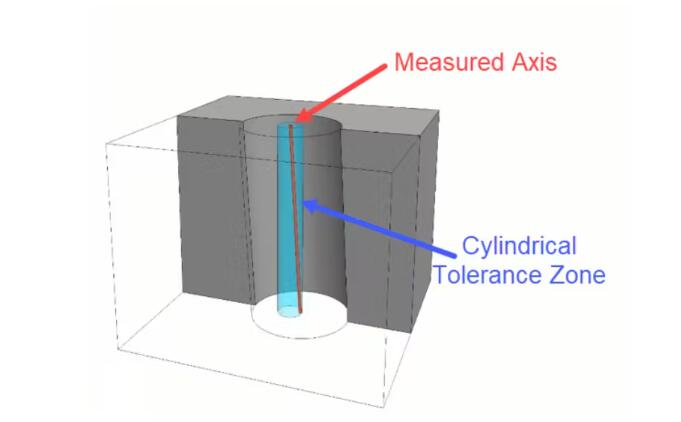

此外,值得注意的是,我们不仅仅将轴视为简单的二维位置。在图 3 中,显示了一个 3 维模型,以强调该孔的测量轴必须完全配合在由指定的直径位置公差创建的圆柱区域内。

头寸与真实头寸之间的差异

真实位置表示特征的精确且指定的位置,由基本尺寸或其他方式确定。另一方面,位置公差定义了特征与其真实位置的允许变化或偏差。

一、计算方法

位置公差的计算包括测量特征的实际位置与其预期位置之间的距离,并将其投影到与指定基准平行的平面上。

相反,真实位置公差的计算需要测量特征的实际位置与其预期位置之间的距离,并将其投影到圆柱体上。该圆柱体的直径符合规定的公差值。

2、偏差范围

位置公差确定了特征沿 X 和 Y 方向的位置的最大可接受偏差。

另一方面,真实位置设置了任何方向上与真实位置的最大允许偏差。

3. 基准参考

位置公差需要至少两个基准参考来定义特征位置的可接受变化。

相反,真实位置仅需要单个基准参考来确定与真实位置的允许偏差。

4. 复杂性

与位置公差相比,真实位置通常更加复杂且实施起来更具挑战性。这种复杂性源于需要计算相对于真实位置的所有方向的变化。

5. 申请

当特征的位置很重要但其方向不是最重要时,通常使用位置公差。

当要素的位置和方向都至关重要时,真实位置就会发挥作用。

下面,视频详细解释了 GD&T 中的真实位置和位置控制。

公差带的特征

真实位置的公差带可以用两种不同的方式表示,具体取决于所使用的标注 - 圆柱形和方形。

圆柱公差带

在 GD&T 中,用于表示真实位置的符号是十字线符号 (⌖)。当我们将此符号与直径符号(⌀)结合使用时,它表示圆柱公差带,这是最常用的表示方法。

为了根据我们的设计确定真实位置,我们通常会指定一个基准。在某些情况下,可以使用多个基准来确保特征的准确放置。这些参考点使用基本尺寸来表示。

真实位置作为我们测量实际制造零件偏差的参考点。它通常设置在被评估特征的中心。例如,对于孔的情况,真实位置设置在孔的轴线处。围绕该轴,我们根据特征的特征定义 2D 或 3D 直径公差带。

因此,我们在真实位置处有一个孔的参考轴,并且公差带确定了实际零件特征的轴可以变化的限制。

3D 公差带可以可视化为虚拟圆柱体,该圆柱体包围孔的轴线,其直径对应于指定的公差值。该圆柱体延伸穿过零件的整个厚度。

方形公差带

真实位置公差不使用直径符号,而是指示与传统相同的正方形面积 线性公差.

这会导致公差带变窄,这就是它不常用的原因。使用此标注方法可能会导致丢失超过 36% 的公差带。

如何将真实位置应用于特征?

真实位置是 GD&T 中常用的名称。它经常被用来代替 同心度 和 对称,它们也是 GD&T 位置控制组的一部分。真实位置可以更轻松地控制和测量特征位置,提供标准化的方式来表达位置并消除混乱。

要将真实位置应用于特征,了解特征控制框架的概念非常重要。特征控制框架由三个主要块组成:

- 几何特征的符号

- 公差值和与材料状况相关的任何修饰符

- 基准平面或轴

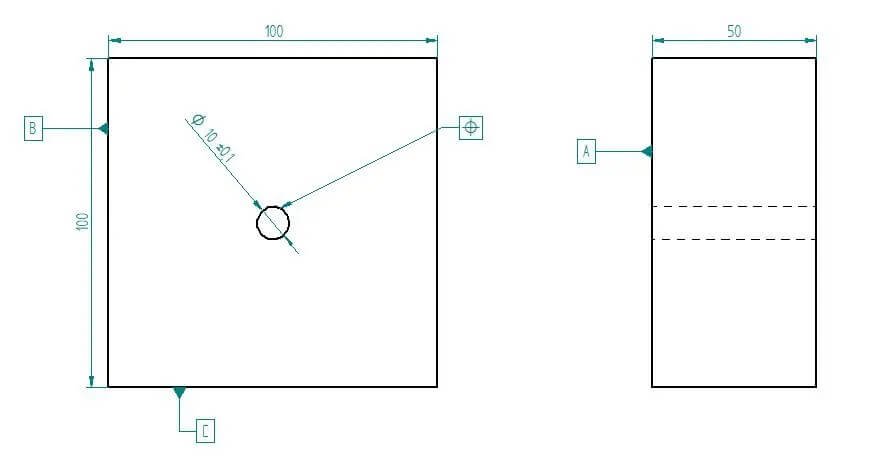

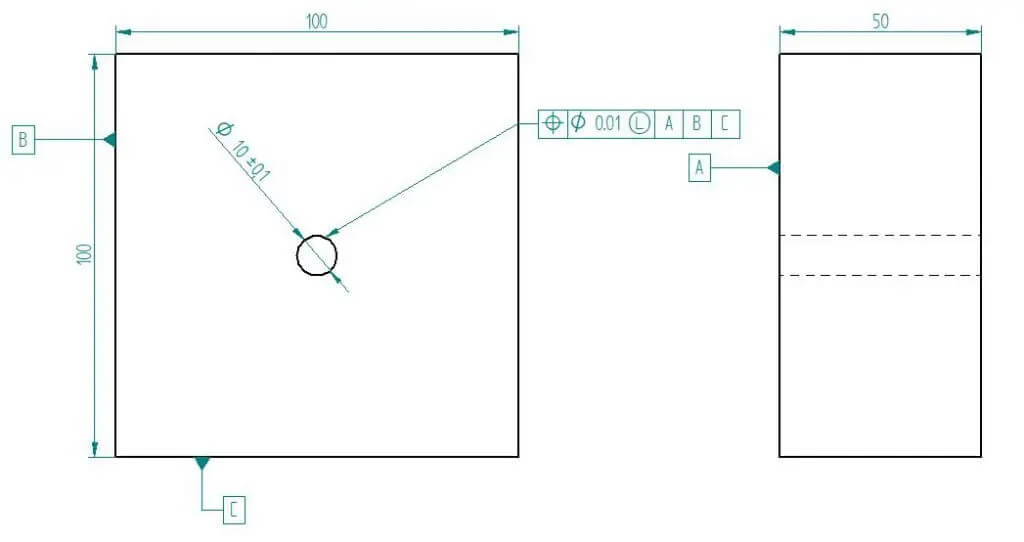

假设我们要在图纸上标出位于尺寸为 100 x 100 x 50 mm(长 x 宽 x 高)的工件中心的孔的真实位置和位置公差。孔直径为 1 毫米,公差为 ±0.005 毫米。

选择几何特征的类型

当我们在特征控制框中指示真实位置时,我们将使用几何特征符号块中指定的十字准线 (⌖) 符号来表示它。

选择基准

我们首先选择参考基准平面。我们可以使用至少一个基准,它可以是点、线或平面。

在此示例中,我们将选择三个基准平面并按重要性降序为它们指定名称。

我们的第一个基准将是工件的底部平面,指定为基准 A。该基准表明孔的轴线必须垂直于该平面,以确保垂直度控制。

对于第二个和第三个基准,我们将分别选择左侧面和正面的平面。我们将在工程图纸上将这些基准标记为基准B和基准C。

接下来,我们将在图纸上指定孔特征距基准平面 B 和 C 的距离。在本例中,由于孔位于中心,因此两个距离均为 50 mm。这些距离显示为基本尺寸并封装在一个框中以传达相同的信息。

在特征控制框中,我们将分别在第3、4、5块中记下基准A、B、C。

描述公差带和值

在此示例中,我们将利用圆柱公差区域,该区域将在特征控制框中使用直径符号 (⌀) 表示。

此外,我们将总公差宽度表示为 0.01 毫米 (±0.005 毫米)。

材料条件调节剂

如果有任何相关的修饰符 物质条件,我们将它们包含在公差值之后。带圆圈的“M”代表最大材料条件 (MMC),带圆圈的“L”代表最小材料条件 (LMC)。 MMC 比 LMC 更常用。

真实位置公差经常与 物质条件调节剂。零件的公差在这些限制范围内,以确保它们在配合过程中不会过度干扰。即使确实发生干扰,即使零件处于公差极限,干扰也是有限的。

对于轴来说,MMC代表最大允许尺寸(直径),而对于孔来说,它代表最小允许尺寸。在我们的设计中,通过确保轴的MMC小于孔的MMC,我们可以始终在两者之间保持一定的间隙。

当我们在真实位置控制框架中包含此修改器时,它表明我们正在根据最大材料条件应用公差。这可确保在整个特征深度的任何点上孔都不会太小,或者轴不会太大。因此,通过这种类型的特征控制,我们不仅可以控制大小和位置,还可以控制方向。

如何计算真实仓位?

真实位置功能有多种应用,但在检查方面可能有点复杂。让我们首先了解如何计算制造零件相对于特征真实位置的位置。

真实位置使用以下公式确定:

真实位置 = 2 x SQRT[(测量值 X – 真实 X)^2 + (测量值 Y – 真实 Y)^2]

在哪里,

测量值是指从测量仪器获得的读数

真值表示基本尺寸所表示的真实位置

这些计算可以使用简单的计算器或手动计算来执行,因为它本质上涉及将应用以下公式获得的斜边值加倍: 勾股定理.

测量真实位置的方法

如果计算值落在指定范围内,我们认为该零件是可以接受的。有多种方法可用于进行这些测量。让我们探讨一下这些选项。

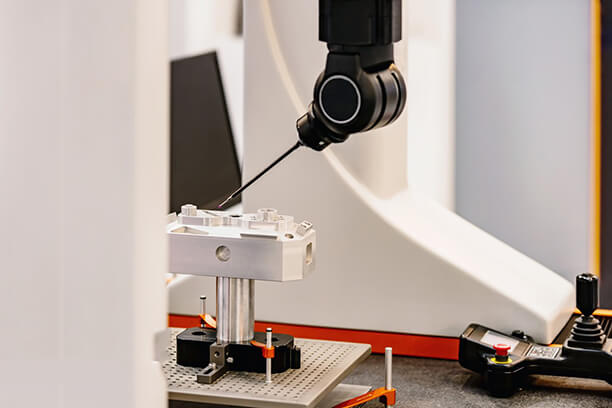

1. 三坐标测量机(CMM)

数控机床在 机加工车间 通常配备可提供高精度测量的坐标测量机。这些坐标测量机以数字方式测量零件并执行所有计算。

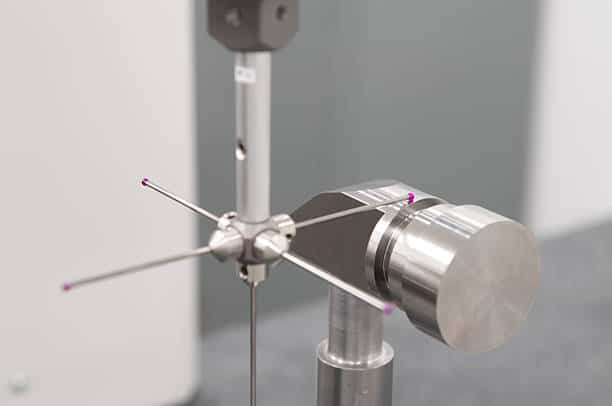

CMM 被认为是测量真实位置的最精确方法。它由末端带有球的机械臂组成。我们将球操纵到我们想要测量的特定特征。然后,坐标测量机跟踪特征并使用专用软件将运动转换为特征的轮廓。

测量过程可能有些复杂。为了帮助实现这一点,我们概述了一组可能有帮助的一般步骤。使用三坐标测量机时,我们通常按照以下步骤进行测量:

确定您的数据

请参阅打印件来识别并找到指定的数据。例如,假设基准 A 是基准面,基准 B 是基准轴,基准 C 是基准原点。

对齐零件

确保平面水平,并进行相应调整。旋转零件,使其与指定线对齐,并将原点设置为 C 基准。

测量特征

识别指示真实位置的尺寸并进行测量。

尺寸位置

首先单击“尺寸”并选择“位置”选项。然后,继续报告。

如果您使用特征控制框,则有必要在选择要报告的特征之前在编辑器中定义基准。

2. 专用卡尺

我们可以使用一套专门的卡尺(称为中心距数字卡尺)来测量位置。这种类型的卡尺可以测定两个孔或阶梯孔之间的中心距。它能够测量各种孔中心尺寸。

该卡尺可用于台阶测量和外部测量。它的设计具有用户友好的功能,例如锁定机制、微调功能和数据预设功能。

3. 固定功能仪表

这种方法通常被认为是测量真实位置的最快方法。由于其效率,它通常用于大批量制造过程。功能量规专门设计用于测量特征的位置而不是尺寸。

例如,当测量工件上孔的真实位置时:功能量规由一个带有突出销的块组成,该销放置在孔的真实位置处。该仪表还包括与数据一致的其他功能。如果当量规与基准对齐时销钉可以进入孔中,则该零件合格。但请注意,测量特征尺寸需要单独完成。

结论

总而言之,真实位置表示基于基本尺寸的特征的精确位置,而位置符号表示位置公差,即该特征与其真实位置的可接受的偏差量。

定制精密数控加工服务 – Runsom Precision

加工零件不是一项可以委托给任何人的任务。您需要在制造业拥有丰富知识的经验丰富的专家。因此 瑞盛精密科技有限公司 是满足您需求的理想选择。

我们强大的制造能力和严格的质量控制措施确保我们满足各行业客户的高公差要求。此外,我们在交付最终产品之前进行彻底的尺寸检查。

我们知道您重视效率,这就是我们提供即时报价和快速交货时间的原因。在 Runsom Precision,我们致力于以合理的价格提供超出您期望的最佳解决方案。要求 立即报价,开始您的项目 今天就开始您的项目。

您可能感兴趣的其他文章: