הזרקה היא טכנולוגיית ייצור חסכונית עבור חלקי פלסטיק זהים עם סובלנות גבוהה בייצור המוני. בתהליך הזרקה, גרגירי פולימרים יומסו ויוזרקו לתבניות בלחץ, פלסטיק נוזלי יתקרר, יתמצק ויפלוט סופית מהתבניות. החומרים מיושמים בהזרקה הם פולימרים תרמופלסטיים, אותם ניתן לצבוע או למלא בתוספים אחרים. רוב חלקי הפלסטיק סביבך מיוצרים בשיטת הזרקה, יוצרים מארזים אלקטרוניים, למכשירי מטבח וחלקי רכב.

הזרקה מיושמת באופן נרחב בגלל העלות הנמוכה הדרמטית שלה בייצור בנפח גבוה. זה גם מספק חזרה גבוהה ו גמישות עיצובית טובה. המגבלה העיקרית של הזרקה היא נושאים כלכליים, נדרשת השקעה ראשונית גבוהה של ייצור תבניות, וזמן אספקה ארוך מתכנון לייצור סופי הוא לפחות 4 שבועות.

תהליך הזרקה

הזרקה פופולרית בשימוש עבור מוצרי צריכה ויישומים הנדסיים, כמעט כל מוצרי פלסטיק סביבך. הסיבה העיקרית היא שהוא יכול לייצר חלקי פלסטיק בנפח גבוה בעלות נמוכה מאוד ליחידה. עם זאת, בהשוואה לטכנולוגיות ייצור אחרות, יש עלות התחלה גבוהה של כלי עבודה מותאם אישית, שהיא בין $3,000 ל-$100,000 בהתאם למבנים מורכבים, חומרי תבניות ודיוק.

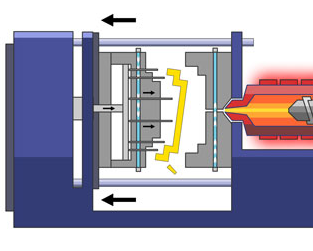

מכונות הזרקה

מכונת הזרקה מורכבת בדרך כלל משלושה חלקים עיקריים: יחידת הזרקה, יחידת עובש ויחידת מפלט. לכל אחת מהמערכות הללו יש מכניקת הפעולה הבסיסית שלה ומשפיעה על התוצאה הסופית בתהליך ההזרקה.

תהליך עבודה בהזרקה:

חלקיקי פולימר מיובשים ומניחים במיכל, ומערבבים עם פיגמנט צבע או תוספים מחזקים.

חלקיקים אלה מוזנים לתוך החבית, ואז מחוממים, מערבבים ומועברים לעבר התבניות על ידי בורג שיפוע. גיאומטריית הבורג והחבית מותאמת לבניית לחץ ולהמסת החומרים.

ואז האיל זז קדימה והפלסטיק המומס מוזרק לתבניות על ידי מערכת הרץ. כשהחומרים מתקררים, הוא מתמצק ומקבל צורה של עובש.

לבסוף, התבניות נפתחות ודוחפות החוצה חלקים מוצקים על ידי סיכות מפלט. לאחר מכן התבניות נסגרות וחוזרות על התהליך.

כל התהליך הזה חוזר על עצמו מהר, מחזור זה לוקח כמעט 30 עד 90 שניות תלוי בגודל החלקים. לאחר הפליטה, הוא מופק על מיכלים. בדרך כלל, ניתן להשתמש בחלקים יצוקים בהזרקה בצורה נכונה עם מעט פעולות לאחר מכן.

יחידת הזרקה

יחידת ההזרקה תמיס פלסטיק גולמי ותנחה אותו לתוך תבניות, היא מורכבת מהופר, חבית ובורג הדדי.

מערכת הרצים

זהו תעלה להנחיית פלסטיק מומס לתוך חללי תבניות. זה ישלוט בזרימה ובלחץ של פלסטיק נוזלי ויסיר לאחר הפליטה. מערכת ראנר מורכבת בדרך כלל מ-3 חלקים: שפרה, ראנר, שער.

Sprue הוא הערוץ הראשי שבו כל הפלסטיק המומס זורם לתוך עובש.

ראנר מחבר את השער לשערים, הוא יפזר פלסטיק מומס לשני חצאי תבניות. יהיו רץ אחד או יותר שידריכו חומרים לחלקים מרובים.

שער הוא נקודת הכניסה של חומרים מותכים לתוך חללי תבניות. הגיאומטריה והמיקום שלו חשובים מאוד לקביעת זרימות פלסטיק.

סוגי שערים שונים מתאימים ליישומים שונים, יש לנו 4 שערים טיפוסיים בהזרקה:

- שער קצה: שער זה הוא סוג השער הנפוץ ביותר, הוא יכול להזריק חומר בקו הפרידה של שני חצאים. יש להסיר את מערכת הרץ באופן ידני מאוחר יותר, ולהשאיר פגם קטן בנקודת ההזרקה.

- שער מנהרה: שער זה מחדיר חומר מתחת לקו הפרידה. מערכת הרץ תתנתק ברגע שחלקים ייפלטו מתבניות, שער זה אידיאלי לייצור בנפח גדול מאוד.

- שער עמוד: שער זה מחדיר חומר בצד האחורי של חללים ומסתיר את הפגמים הקטנים. שער זה מיושם עבור חלקים בעלי מראה חזותי מעולה.

- טיפ חם: השער הזה מתחבר ישירות ל-sprue, ומחדיר פלסטיק מהצד העליון לתבניות. אין בזבוז חומרים במערכת ראנר. זה אידיאלי לייצור בקנה מידה גדול, אבל השאיר גומה גלויה בנקודת ההזרקה.

יחידת עובש

התבניות הן בדיוק כמו הנגטיב של חלקים מצלמים גיאומטריה, הגיאומטריה ומרקם פני השטח שלו מועברים ישירות לחלקים יצוקים בהזרקה.

בדרך כלל, עלות התבניות היא החלק הגדול ביותר של עלות ההתחלה של הזרקה. עבור גיאומטריה פשוטה וייצור בנפח קטן, עלות התבנית עשויה להיות $2,000 עד 5,000. עבור תבניות אופטימליות וייצור בקנה מידה מלא, עלות התבנית תעלה ל-$100,000, בגלל שתבנית באיכות גבוהה יכולה לייצר אלפי עד מאות אלפי חלקים עם סובלנות מדויקת.

תבניות מעובדות בעיבוד CNC מאלומיניום או כלי מתכת, ולאחר מכן סיימו בתקן הנדרש. מלבד שלילי של חלקים, לתבניות יש גם תכונות פונקציונליות אחרות, כגון מערכת רץ, המאפשרת פלסטיק מותך לתוך תבניות, ותעלות קירור מים פנימיות, אשר מזרזות את קירור החלקים.

אנטומיה של עובש

התבנית הפשוטה ביותר היא תבנית משיכה ישרה, היא לרוב מורכבת מ-2 חצאים: חלל (צד קדמי) וליבה (צד אחורי).

ברוב המקרים, תבניות משיכה ישר מועדפות בגלל העיצוב והייצור הפשוטים שלהן, זה ישמור על העלות הכוללת נמוכה. ישנן כמה מגבלות עיצוביות של תבניות משיכה ישרות: החלקים חייבים להיות בגיאומטריה דו-ממדית בכל צד ללא תלייה.

ברגע שדורשים גיאומטריות מורכבות בתבניות, אנו צריכים ליבות פעולת צד נשלפות או תוספות אחרות. ליבות פעולה צדדיות הן רכיבים ניידים עם כניסה עליונה או תחתונה לתבניות, אשר מיושמים לייצור חלקים עם תליה. מכיוון שפעולות לוואי מעלות את עלות התבניות במהירות, אז עלינו להשתמש ב-ti במשורה.

שימו לב: כמעט 50% של מחזור הזרקה הוא קירור והתמצקות. אז מזעור עובי העיצוב הוא המפתח להאצת העלויות ולהפחתתן.

דפנות עובש

לחלקים יצוקים בהזרקה יש 2 צדדים, צד A הפונה ליובש חלל, צד B הפונה ליובש הליבה. ל-2 הצדדים הללו יש מטרות שונות.

לצד A יש מראה חזותי טוב יותר, הנקרא גם צד קוסמטי. זה יהיה חלק או בעל מרקם כמפרט העיצוב שלך.

צד B מכיל את האלמנטים המבניים הנסתרים, כמו גבעות, צלעות, הצמדות. זה נקרא גם צד פונקציונלי, ויש לו גימורים מחוספסים יותר וסימנים גלויים של פיני מפלט.

יחידת מפלט

יחידת המפלט מכילה את מערכת ההידוק והפליטה. למערכת זו יש 2 פונקציות, שמור שני חלקי תבנית סגורים במהלך ההזרקה, ודחוף חלקים יצוקים החוצה לאחר התמצקות.

מכיוון שאין יישור מושלם של 2 חלקים נעים של תבנית, הדבר ייצור שני פגמים נפוצים הנראים לעין בחלק יצוק בהזרקה.

קו פרידה: זה בצד החלק שבו שני חצאי תבנית נפגשים. זה נגרם על ידי אי יישור זעיר וקצוות עגולים של תבניות.

סימני מפלט: זה נראה בצד ה-B המוסתר של החלק. זה נוצר תמיד על ידי סיכות מפלט מתחת לפני השטח של התבניות.

היתרון של הזרקה

ייצור בנפח גבוה

הזרקה היא שיטת הייצור התחרותית ביותר לייצור חלקי פלסטיק בנפח גבוה. כאשר התבנית מוקמה במכונת הזרקה, ניתן לייצר חלקי פלסטיק במהירות גבוהה בעלות נמוכה. הנפח המינימלי של הזרקה הוא 500 יחידות, בשלב זה, העלות הראשונית הגבוהה של תבניות משפיעה פחות על מחיר היחידה.

חומר מגוון רחב

ניתן ליישם את רוב התרמופלסטיים, חלקם thermosets וסיליקון בהזרקה, זה מספק מגוון רחב של חומרים עם תכונות פיזיקליות מגוונות. חלקים יצוקים בהזרקה הם בעלי תכונות פיזיקליות מצוינות. מאפיינים אלה יכולים להיות מיוצרים בהתאמה אישית על ידי תוספים כמו סיבי זכוכית או תערובת כדורים שונה כמו תערובות PC/ABS. על מנת להשיג את הרמה הנדרשת של חוזק, קשיחות או עמידות בפני פגיעות.

תפוקה גבוהה

זמן מחזור ההזרקה הוא 15 עד 60 שניות, אשר נקבע על פי גודל החלקים ומורכבות התבניות. בנוסף, תבנית אחת יכולה להכיל מספר חלקים ולהגדיל את יכולת הייצור בתהליך הייצור. המשמעות היא שניתן לייצר אלפי חלקי פלסטיק בכל שעה.

סובלנות גבוהה

תהליך ההזרקה ניתן לחזרה גבוה עם סובלנות גבוהה. כאשר בלאי מתרחשת לתבניות לאורך זמן, תבניות האלומיניום להפעלת פיילוט יחזיקו מעמד 5,000 עד 10,000 מחזורים, בעוד שתבניות פלדת כלי לייצור בקנה מידה מלא יכולות לעמוד ב-100,000 מחזורים.

לחלקים יצוקים בהזרקה יש סובלנות של ± 0.500 מ"מ, במקרה של דרישה מיוחדת, אנו גם יכולים להפחית את הסבילות ל- ± 0.125 מ"מ.

מראה ויזואלי מעולה

דפוס הזרקה יכול לייצר חלקים מוגמרים עם מעט גימור נוסף. ניתן ללטש את משטח התבניות לרמה גבוהה של דמוי מראה, או לפוצץ חרוזים למשטח בעל מרקם.

הגבלה של הזרקה

עלות גבוהה של תבניות

המגבלה העיקרית של הזרקה בכלכלה היא עלות תבניות גבוהה. מכיוון שצריך לייצר תבנית מותאמת אישית עבור כל גיאומטריה, ולכן עלויות ההפעלה גבוהות מאוד.

שינויים עיצוביים יקרים

לאחר ייצור תבניות, שינויים בעיצוב דורשים שריטה חדשה לייצור תבניות. בשל כך, עיצוב התבנית הנכון חשוב מאוד עבור הזרקה.

וזמן רב

תפנית הזרקה היא בין 6-10 שבועות, 4-6 שבועות לייצור תבניות, 2-4 שבועות לייצור ומשלוח. זמן זה יגדל בהתאם ברגע שיידרשו שינויים בעיצוב.