חלקי גיליון מתכת יהיו בעלי רמות שונות של קצוות חדים וקוצצים לאורך תהליך הייצור. החריצים והקצוות החדים הללו העולים על גבול מסוים ישפיעו על היבטים רבים, כולל ייצור המוצר, איכות, תחבורה תפנית, מראה וביצועים. הם יכולים אפילו להזיק למשתמשי הייצור על ידי השפעה על מיקום העיבוד/הרכבה, ה ציפוי משטח, וכו.

עם השיפור העקבי של הדרישות של יחידים למוצרים, האכזריות של כתמים בלתי מבוקרים וקצוות חדים גררה יותר ויותר תשומת לב מאנשים.

סיבות לקצוות חדים וקוצצים בחלקי פח

קצוות חדים הם התכנסויות מישוריות המתרחשות באופן טבעי במהלך העיבוד.

קוץ ניקוב יריעות מתייחס לשלב המחיצה אליו נכנס החומר בעקבות עיוות אלסטי ופלסטי במהלך תהליך ההחתמה או הגזירה. כאשר הצלילה מתחילה, מתרחשים סדקים קרוב לקצה החיתוך.

עם כמות גדלה של חיתוך, הסדקים העליונים והתחתונים ממשיכים להתרחב לתוך החומר. כאשר מרווח הקצה נקבע כראוי, הסדקים העליונים והתחתונים מונחים על פניהם והיריעה נשברת ומבודדת בדרך כלל. כאשר מרווח הקצה אינו מוגדר כצפוי, הסדקים העליונים והתחתונים אינם חופפים, וגורמים לקורות חבטות.

הגורמים העיקריים לקורות בחלקי פח חיתוך בלייזר הם:

- כאשר מכונת חיתוך לייזר עובדת על חומר עבודה, האנרגיה הגבוהה שמייצרת קרן הלייזר גורמת לחלק החיתוך של חומר העבודה להתאדות ולהתאדות במהירות. להבטחת איכות החיתוך, יש להעביר את הסיגים הנשארים על פני השטח לאחר הגיזוז של משטח החיתוך של חומר העבודה בגז עזר.

- נניח שגז עזר לא מנוצל לאחר שהסיגים מתקררים. במקרה זה, יווצרו פקקים על משטח החיתוך, שהוא המניע הבסיסי של קוביות. כמו כן, קביעת פרמטרי העיבוד ודיוק הציוד הם סיבות משניות לקורות.

- בגלל דרישות התהליך בניקוב/גזירה, המיקרו-חיבורים המוגברים בין חלקים ומגעי הכלים הם סיבות משמעותיות לקורות.

הצורך לשלוט בקצוות ובקוצים חדים

בעיקרו של דבר, הקצוות החדים והקוצים שנוצרים במהלך עיבוד הפח משפיעים על איכות פני השטח ומראה המוצר וגורמים לסכנות בטיחותיות.

דרכים לשלוט בקצוות חדים ובקוצים

ניתן לחלק את השליטה בקצוות החדים ובקוצים לשני סוגים:

הראשון נלקח בחשבון ללא כל קצוות חדים וטכנולוגיית עיבוד קוצים, כולל שמירה על גובה הקוצים בטווח המותר. עבור חלקי מתכת SS של מעלית, מחלקת התכנון דואגת למנגנון היווצרות הפרצים וטכניקת ההסרה בשלב תכנון המוצר/תהליך כדי להגביל את הקוצים.

הסוג השני מתייחס לטכנולוגיית פירוק, בדיוק כמו הדרכים הבאות בייצור ניקוב וגזירה:

- ההחלטה על מרווח הכלי הגיוני במהלך הניקוב והגזירה היא גורם חיוני המשפיע על שריפת המוצרים. גודל הפער בקצה מסתמך על החוזק והעובי של החומר שיש לנקב ולגזוז.

- השחיקה והחספוס של קצה החיתוך של הכלי בחיתוך/חיתוך הם סיבה משמעותית נוספת המשפיעה על קמט המוצר. אז, שלטו במידת הבלאי ובחספוס החדיש. אם הקצה ניזוק או נשחק, הוא יתעקל, והמרווח יגדל בגלל בלאי בצד, ויגדיל את הקוצים. במהלך הייצור, כלים עוברים בדרך כלל שלושה שלבים: בלאי ראשוני, בלאי רגיל ובלאי חריג. שימוש בכלים שונים לפני בלאי חריג הוא מושלם. עם זאת, מוגבל על ידי דרישות הדיוק של המוצר, גובה הקוצים המותר עשוי להגיע לאזור הבלאי הרגיל. כעת, יש לבצע החלפה וטחינה. עלינו לבדוק בעקביות, להתעדכן, ולחדד את קצה החיתוך של הכלי כדי להפחית את חומרי הגזירה ואת כוח הגזירה של הכלי ולהאריך את חיי השירות שלו.

- בחר את כלי העיבוד, הציוד והסטטוס המתאימים. יש לבחור את החומר של הכלי כדי להשיג עמידות וקשיות בלאי גבוהים. קשיות גבוהה יותר של קצה החיתוך של הכלי תעניק גובה קוצים קטן יותר.

לדיוק של ציוד עיבוד, הדיוק הסטטי והדינמי הגבוה יותר של הציוד יספק פחות אפשרות לקורות צלחות. שמן סיכה יכול להפחית את החיכוך בין חומר העיבוד לבין קצה החיתוך של הכלי. במקביל, זה יכול למנוע את עליית הטמפרטורה המופעלת על ידי עיוות גזירה ולמנוע מהחומר המעובד להידבק לקצה החיתוך של הכלי. בדרך זו, תנאי סיכה טובים יכולים להפחית את הסיכוי לקורות. יתר על כן, ניתן לבצע כמה פעולות אחרות בייצור חיתוך לייזר. לדוגמה, אלה כוללים: בחירת גז עזר חיתוך בעל טוהר גבוה ופרמטרי חיתוך מתאימים ושינוי הדיוק הסטטי והדינמי של הכלי.

בכל הנוגע לחיבורי מיקרו בין חלקים ומגעי כלי בניקוב/גזירה, יש להשתמש בהם כמה שפחות ככל שניתן לצפות. לאחר מכן, יש להסיר אותם ידנית או במכונה.

אמצעים אחרים לשליטה בקצוות חדים ובקוצים

מלבד נקיטת הפעולות שהוזכרו לעיל כדי למזער קצוות וחדים חדים, סדרי העדיפות של ביטול קצוות וחדים חדים מתחלקים לסיכונים גבוהים, בינוניים ונמוכים. אלה מבוססים על הדרישות והסיכונים של השלבים השונים הקשורים לקצוות חדים ולקוצים.

חלק מהמוצרים צריכים לקבל כתמים בייצור חלקי מתכת מתכת של המעלית לפני העברתם לעיבוד הבא. עם זאת, חלק מהמוצרים מגיעים ישירות למכלול המוצר. המוצרים נחשבים מנקודת מבט כלכלית מתאימה. נבחרים אמצעי שחרור כתמים שונים כדי להבטיח איכות מוצר גבוהה ויעילות ייצור והוצאות מינימליות.

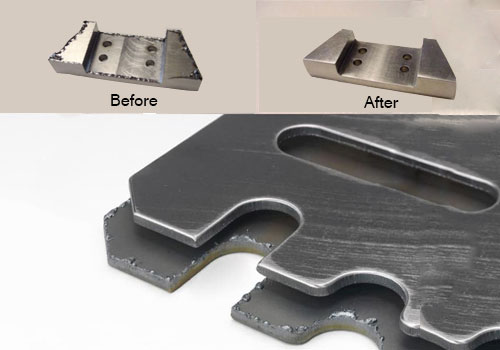

נכון להיום, קיימות טכניקות רבות להעלמת הקצוות החדים של חלקי היריעות והקוצים. ובכל זאת, חלק גדול מחלקי הפח SS של מעליות מיישמים אסטרטגיות מכניות. קצוות חדים וקוצצים בוטלו על ידי שחיקה במכונה לפני כיפוף עבור חלקים בנפח גדול ובינוני. ועבור חלקים עם נפח קטן, ניתן להשתמש באסטרטגיות חידוד ודיבור ידני.

טכנולוגיה סטנדרטית של פירוק בור של חלקי מתכת SS

ניתן למקם את מכונת הפירוק לאחר מרכז הניקוב והגזירה. שיטה זו משמשת בעיקר לפירוק דלתות מכוניות, דלתות אולם וקירות רכב בייצור בקנה מידה גדול ללא כיפוף. ניתן למקם את מכונת פיזור המברשות לאחר מכונת חיתוך הלייזר, המשמשת בעיקרה לקבוצות בינוניות, למשל, ראש דלת, קיר קדמי, גג מכונית וכן הלאה, וסילוק הקוצים של המוצרים הלא כפופים לאחר חיתוך לייזר.

ניתן להשתמש בכלי פירוק כתמים ידני גם עבור קבוצות מוצרים קטנות - המוצרים אינם מתאימים לניקוי בור במכונה.

קיימות מגבלות רבות לבחירה ולקביעה נבונה של טכנולוגיית שחרור בור, כולל נסיבות הייצור הנוכחיות, האיכות הטכנית של העובדים ונטיות העבודה. תהליך ניקוי בור מתאים משפיע על שיפור איכות המוצר והפחתת עלויות הייצור. תחת הרעיון של הבטחת האיכות, ההוצאה המינימלית היא חיונית לבחירת פעולת שחרור בור.

הבחירה ההגיונית של טכנולוגיית שחרור מדרגות כוללת שאלת השאלה ההגיונית באיזה תהליך שחרור יש לנצל ומשפיעה בעצם על ההשקעה במפעל, בציוד תהליך ובהגנה על הסביבה.

הערות סיום

הגורמים ואמצעי הבקרה ליצירת קצוות וחדים חדים של חלקי מתכת המעלית ותהליך הסרתם תוארו לעיל. זכור, קשה להתרחק לחלוטין מכתמים בתהליך האגרוף/גזירה הטיפוסי. אבל שוב, אנחנו יכולים לבחור תנאים מתאימים, אמצעי בקרה ותהליכי חיסול. זה יעזור להגביר את הפרודוקטיביות, להגביל את העלויות על פי העיקרון של הבטחת איכות, ולהתמודד עם הסיכונים של כתמים וקצוות חדים למינימום.

פנה ל-Runsom כדי לפטור את חלקי הפח שלך

יש חשיבות רבה למצוא יצרן בעל ידע וניסיון רב כדי לייצר את חלקי הפח שלך. בהקשר זה, Runsom דיוק תמיד יכולה להיות הבחירה המובילה שלך. בין אם ברצונך לעבד או לטשטש את חלקי הפח SS שלך, בבקשה צור קשר ישירות ואנו שמחים לעזור. אנו נבחר את שיטת השחרור המתאימה ביותר כדי לקבל את התוצאה החלקה ביותר עבור חלקי הפח המוגמרים שלך.

אנו מספקים גם סדרה של שירותי עיבוד שבבי CNC, החל מ כרסום CNC, מפנה CNC, ל גימור משטח אפשרויות כדי לספק את צרכי העיבוד שלך. בַּקָשָׁה ציטוט מהיר עכשיו כדי להתחיל את הפרויקט הבא שלך איתנו.

מאמרים נוספים שאתה עשוי להתעניין בהם: