עיבוד CNC היא טכניקה יעילה ביותר לייצור המוני של פריטי קרמיקה. גישה זו היא רב-תכליתית, ומאפשרת יצירת עיצובים מורכבים וחלקים בעלי סובלנות מדויקת. זוהי שיטה שיכולה לייצר אלפי חלקים באיכות גבוהה, בגימור חלק במהירות.

אבל מה כולל עיבוד CNC של קרמיקה? אילו מאפיינים ייחודיים יש לחומרים קרמיים שונים? אילו שיקולים חשובים במהלך עיבוד CNC של קרמיקה?

מדריך זה יכסה את סוגי הקרמיקה המגוונים, השימושים המרובים שלהם, היתרונות והאתגרים של שימוש בקרמיקה בעיבוד CNC, ויספק הנחיות לתכנון ועיבוד של מוצרי קרמיקה.

מהו עיבוד CNC קרמי?

עיבוד CNC קרמי הוא תהליך שבו חומרים קרמיים מפוסלים לצורות שונות באמצעות כלים מונחי מחשב. תהליך זה משלב טכניקות כמו כרסום, קידוח, שחיקה וחריטה. שיטות אלו מיושמות על קרמיקה שהגיעה לצפיפות המקסימלית שלה לאחר השריפה.

בשל קשיותם ושבריריותם, הקרמיקה מהווה אתגר עבור שיטות עיבוד קונבנציונליות. עם זאת, באמצעות מכונות CNC לחתוך קרמיקה מציע דיוק ושליטה גדולים יותר, ומשפר את הדיוק של החיתוכים. טכנולוגיה זו יעילה במיוחד לייצור רכיבים עם עיצובים מורכבים וסובלנות קפדנית, מה שהופך אותה לבחירה מתאימה עבור יישומים רבים.

ההליך בדרך כלל מתחיל ביצירת א עיצוב בעזרת מחשב (CAD) דגם של החלק או העיצוב המיועד. מודל זה מנחה את היצירה של נתיב כלים שמוזן לאחר מכן למכונת CNC. לאחר מכן, המכונה חותכת או מעצבת במדויק את החומר הקרמי לפי נתיב הכלים שהוגדר.

חומרים קרמיים מתאימים לעיבוד CNC

לחומרים קרמיים שונים יש מאפיינים מכניים, פיזיים וכימיים מובהקים, מה שהופך את כולם למתאימים לעיבוד CNC. להלן החומרים התואמים ביותר לשימוש בתהליכי עיבוד CNC.

אלומינה קרמיקה

קרמיקה אלומינה, או תחמוצת אלומיניום, הוא חומר רב תכליתי ובשימוש תכוף הידוע בקשיותו הגבוהה, עמידותו, הבידוד החשמלי ועמידותו בפני חום וקורוזיה. בעיבוד CNC, זה מועדף לייצור רכיבים מדויקים המשמשים במגוון תעשיות, כולל תעופה וחלל, רכב, אלקטרוניקה ומכשירים רפואיים.

הקשיות והעמידות בפני שחיקה הופכים אותו לאידיאלי עבור כלי חיתוך, בעוד יכולתו לעמוד בטמפרטורות גבוהות ולספק בידוד חשמלי מתאימה לו ליישומי טמפרטורה וחשמל.

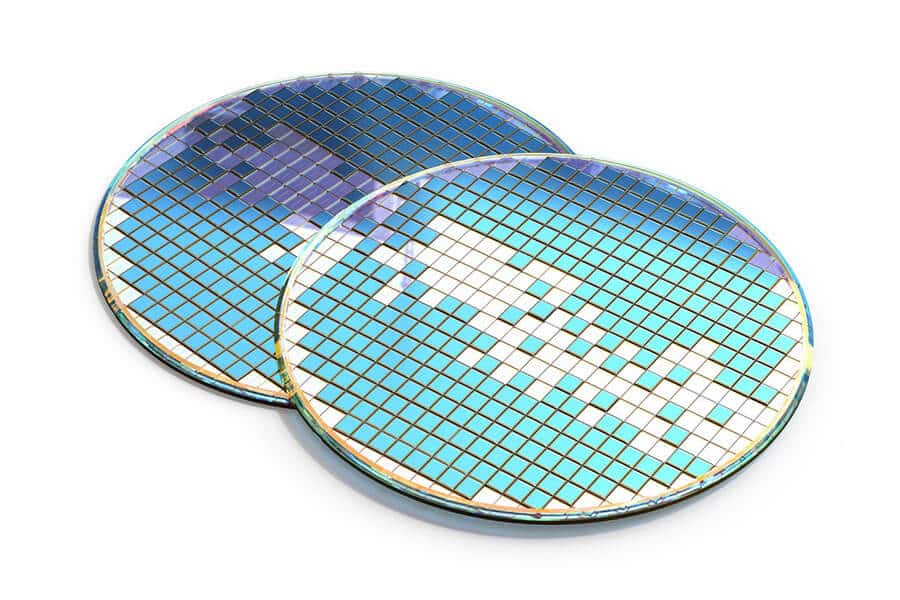

אלומיניום ניטריד

לאלומיניום ניטריד יש קצב התפשטות תרמית נמוך יותר מאלומינה, המתאים באופן הדוק לזה של פרוסות סיליקון. תכונה זו, יחד עם יכולתה לעיבוד מתכת, הופכת אותה לבחירת חומר מצוינת ליישומי מוליכים למחצה.

בורון ניטריד

בורון ניטריד, עם הנוסחה הכימית BN, הוא סוג מובחן של קרמיקה עשוי בורון וחנקן. זה מאופיין בקבוע הדיאלקטרי הנמוך שלו, התפשטות תרמית מינימלית ומשיק הפסד נמוך. בנוסף, הוא אינרטי מבחינה כימית, עמיד חשמלי ויכול לעמוד בפני זעזועים תרמיים.

חומר זה מיוצר כמוצק בכבישה חמה, ויוצר מבנה גבישי דמוי לוח בתבנית משושה. מבנה זה מאפשר עיבוד מדויק של חלקים מורכבים עם סובלנות קרובה.

יתר על כן, חלקי קרמיקה בורון ניטריד אינם צריכים שריפה או טיפול בחום לפני השימוש. מאפיינים תרמיים אלו הופכים את בורון ניטריד למתאים לתעשיות שונות, במיוחד בייצור מוליכים למחצה ואלקטרוניקה.

סיליקון קרביד קרמיקה

קרמיקת סיליקון קרביד (SiC) מייצגת סוג מתקדם של קרמיקה טכנית הידועה בקשיות יוצאת דופן, מוליכות תרמית גבוהה ועמידות חזקה בפני זעזועים תרמיים ובלאי. איכויות אלו הופכות אותן ליישום נרחב במסגרות תעשייתיות שונות.

עיבוד CNC של קרמיקה SiC מועדף יותר ויותר לייצור כלי חיתוך, חלקים עמידים בפני שחיקה ורכיבים מבניים. הקשיות הקיצונית שלהם מאפשרת עיבוד יעיל של חומרים קשים כמו סגסוגות בעלות חוזק גבוה, פלדות מוקשות וסגסוגות על. המוליכות התרמית הגבוהה של SiC מסייעת בפיזור חום יעיל במהלך העיבוד, מה שממזער את שחיקת הכלים תוך שיפור מהירות חיתוך ודיוק.

יתר על כן, העמידות היוצאת מן הכלל בפני זעזועים תרמיים והיציבות הכימית של קרמיקת SiC הופכות אותם לאידיאליים עבור תנאים מאתגרים, כולל סביבות קורוזיביות וטמפרטורות גבוהות.

זירקוניה קרמיקה

קרמיקה זירקוניה, או זירקוניום דו-חמצנית, היא קרמיקה מתקדמת הידועה בחוזקה יוצאת הדופן, בקשיחותה, בעמידות הכימית והקורוזיה, מה שהופך אותה לאידיאלית עבור יישומים רפואיים ודנטליים. הקשיות הגבוהה שלו מאפשרת מהירויות עיבוד מהירות יותר. עם עמידות תרמית מעולה ונקודת התכה גבוהה מאלומינה, זירקוניה מצטיין בספיגת מתח, מה שהופך אותו מושלם עבור חלקי קרמיקה מבניים.

החוזק המכני יוצא הדופן שלו בטמפרטורת החדר מעדיף עיבוד CNC כשיטת הייצור הטובה ביותר. Zirconia נמצא בשימוש נרחב ברכיבים מבניים שונים כמו שסתומים כדוריים, פינים סיבים אופטיים ומארזי שעונים, והתכונות התרמיות המצוינות שלו הופכות אותו למתאים לחלקים פונקציונליים כמו צינורות חימום אינדוקציה וגופי חימום.

Steatite קרמיקה

קרמיקה Steatite, הידועה בכינויה קרמיקה בתדירות גבוהה ומורכבת בעיקר מסיליקט מגנזיום מימי, היא אופציה ידידותית לתקציב בתחום הקרמיקה. הוא בולט בהתנגדות החשמלית המצוינת שלו בטמפרטורות גבוהות, נמוכות אובדן דיאלקטרי, מקדם פיזור נמוך וחוזק מכני חזק, מה שהופך אותו למתאים היטב לעיבוד CNC בשל יכולתו לעמוד בלחץ משמעותי לפני שבירה.

מאפיין האובדן הנמוך של סטאטיט הופך אותו לאידיאלי ליצירת מבודדים בציוד אנטנות שידור, ועמידות החום שלו בשילוב עם תכונות דיאלקטריות הופכות אותו לבחירה מצוינת לייצור בלוקים עמידים בדירוג אש.

קוורץ קרמיקה

קרמיקה קוורץ, העשויה בעיקר מסיליקה טהורה (סיליקון דו חמצני), בולטת בתכונות האופטיות והכימיות המעולות שלה. הוא מציע חוזק מתיחה גבוה, יציבות תרמית ובידוד תרמי מעולה, מה שהופך אותו לבחירה מועדפת בתעשיות תאורה ומוליכים למחצה.

עיבוד קרמיקה קוורץ דורש כלי יהלום חזקים, סילון מים, או טחינה בשל קשיותו הגבוהה. חומר זה מתאים במיוחד ליצירת חלקים מדויקים הדורשים בקרת זיהום ועמידות בטמפרטורה, תוך התאמה טובה עם טכניקות עיבוד CNC.

קרמיקת קוורץ משמשת ביישומים שונים, כולל ברקטיות עבור חרוטים של טילים, חרירי מנוע וירי אנטנות, כמו גם בטכנולוגיית חלל עבור מחברים, צינורות, שסתומים, מחליפי חום, ציפוי כבשנים וציוד הגנה מפני חום.

קורדיייט קרמיקה

קרמיקת Cordierite, המורכבת ממגנזיום, אלומיניום וסיליקט, וזמינה בגוונים כגון תכלת, סגול בהיר וחסר צבע, משמשת בעיקר לחלקים הדורשים עמידות גבוהה בפני זעזועים ותכונות עקשן. הוא מפגין עמידות מצוינת לטמפרטורה, מה שהופך אותו למתאים ליצירת לוחות כבשנים קרמיים, סאגרים, חומרי קרינת חום בטמפרטורה גבוהה וחומרי אריזה אלקטרוניים.

למרות שיש לו בידוד תרמי נמוך יותר מאשר קרמיקה אחרת, היכולת שלו לסבול חימום וקירור חוזרים ונשנים מבלי להיסדק הופכת אותו למתאים למוצרים כמו ממירים קטליטיים.

מולייט קרמיקה

קרמיקה מולליט היא סוג מתקדם של קרמיקה טכנית הידועה ביציבות שלה בטמפרטורות גבוהות, עמידות בפני זעזועים תרמית, התפשטות תרמית נמוכה ותכונות מכניות חזקות, מה שהופך אותן לאידיאליות עבור יישומים שונים בטמפרטורה גבוהה ומתח גבוה כמו בטנות תנורים, גופי חימום, וחלקי כבשן.

בעיבוד CNC, קרמיקה זו מועדפת ליצירת רכיבים מדויקים ומורכבים עבור הגדרות טמפרטורה גבוהה, מכיוון שהם יכולים לעמוד בתנאים תובעניים כמו חיתוך לייזר, כרסום וקידוח. למרות היתרונות שלהן, עיבוד קרמיקה מולליט מציג אתגרים בשל הקשיות הגבוהה, המוליכות התרמית הנמוכה והאופי השביר שלה, המצריך כלי חיתוך מיוחדים, מערכות קירור ופרמטרים כדי למנוע סדקים ולהשיג חלקה גימור פני השטח.

מאקור

Macor, קרמיקת זכוכית הניתנת לעיבוד במראה דמוי חרסינה, היא לבנה, חסרת ריח ומורכבת מכ-55% fluor phlogopite mica ו-45% זכוכית בורוסיליקט. הרכב ייחודי זה הופך את Macor לניתנת לעיבוד יוצא דופן, בדומה למתכות בהקשר זה. הוא מתהדר בחוזק דיאלקטרי גבוה, בתכונות פיזיקליות מצוינות ובהתנגדות חשמלית משמעותית.

לעיבוד עיבוד יעיל, מומלץ להשתמש בכלי קרביד, מכיוון שהם מאריכים את חיי הכלים ומשפרים את הגימורים. המבנה של Macor מסייע באיתור מיקרו שברים הנגרמים על ידי עיבוד CNC, ובכך שומר על שלמות הקרמיקה. היישומים רחבי הטווח שלה משתרעים על תעשיות שונות, לרבות ייצור מרווחים, חללים ומחזירי אור למכלולי לייזר, מבודדי מתח גבוה, יוצרי סלילים מדויקים באלקטרוניקה, הפסקות תרמיות בציוד לעיבוד בטמפרטורה גבוהה וכחומר עמיד בפני קרינה. בתעשייה הגרעינית עבור בלוקים התייחסות.

זכוכית

זכוכית, הכוללת חומרים כמו ויקור ו פיירקס, היא קרמיקה בולטת עם תכונות יוצאות דופן, כגון עמידות מעולה בפני פגיעות, עמידות גבוהה ומקדם התפשטות תרמית נמוך. עמידות הלם תרמי יוצאת הדופן שלו הופכת אותו לאידיאלי עבור יישומים אופטיים שונים, שבהם הוא יכול להיראות שקוף, אטום או אפילו אטום.

גרָפִיט

גרפיט, קרמיקה המבוססת על פחמן, משתנה בצפיפות בהתבסס על מצב הפולימר שלו ומבוקש מאוד בשל העמידות הכימית יוצאת הדופן ותכונות הלם תרמי, מה שהופך אותו לאידיאלי עבור עיבוד חלקים שחייבים לעמוד בטמפרטורות גבוהות.

חומר זה כולל גם עמידות תרמית גבוהה, חיכוך נמוך, שימון עצמי ומוליכות חשמלית ותרמית מצוינת, לצד עמידות בולטת ל קרינת נויטרונים. עיבוד גרפיט, לעומת זאת, יכול להיות מאתגר בשל אופיו השוחק, ולעתים קרובות גורם לבלאי מהיר של הכלים; לפיכך, מומלץ כלי עבודה מצופים יהלום לתוצאות עיבוד אופטימליות.

לחלקי גרפיט בעיבוד CNC יש מגוון רחב של יישומים בתעשיות שונות, כולל ייצור של מברשות פחמן למנועים חשמליים, לבני פחמן מגנזיה לתנורים לייצור פלדה, רכיבי רכב כמו מצמדים, תופי בלמים ורפידות, ואפילו כמנחים בגרעין כורים בשל עמידותם התרמית והקרינה הנייטרונית המצוינת.

מייקלקס

Mycalex, הידועה גם בשם Mica, בולטת כקרמיקה הניתנת לעיבוד גבוהה הזמינה בארבע דרגות, כל אחת מציעה יכולות ביצועי טמפרטורה שונות. יכולת העיבוד המעולה שלו מושלמת ליצירת רכיבים בעלי צורות מורכבות וגדלים קטנים. מעבר לקלות העיבוד שלה, Mycalex מתגאה במספר תכונות יתרונות כמו עמידות לחות, יציבות מימדית בטמפרטורה גבוהה וחוזק דיאלקטרי מעולה.

הודות ליכולת העיבוד הגבוהה שלה, Mycalex מתאימה היטב לפעולות עיבוד CNC שונות, לרבות חריטה, קידוח, כרסום וטחינה. הרבגוניות הזו הופכת אותו לבחירה פופולרית בתעשיות כמו תעופה וחלל, הגנה, קריוגניקה, תקשורת ואלקטרוניקה. Mycalex הוא גם אידיאלי לייצור רכיבי ואקום גבוה, כולל שקעי בדיקת IC, מצנחי קשת, מחסומים וציוד לכרומטוגרפיית גז וספקטרומטריית מסה.

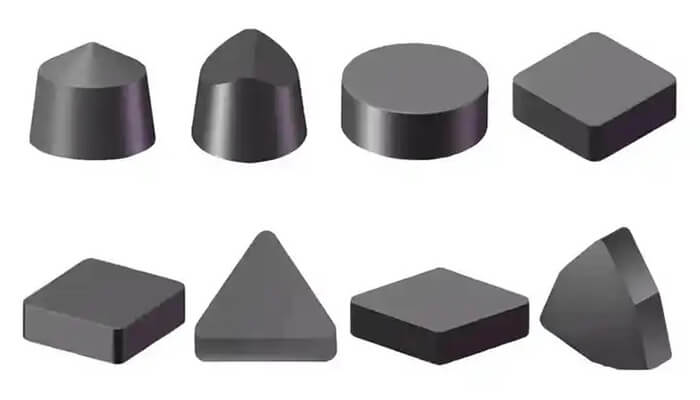

פעולות עיבוד CNC לקרמיקה

השימוש בעיבוד שבבי CNC בייצור קרמיקה מאפשר יצירת חלקים בדיוק יוצא דופן וסובלנות קרובה. טכניקה זו מפשטת את תהליך הייצור של חלקי קרמיקה הכוללים צורות מורכבות ועיצובים מפורטים. להלן כמה מפעולות עיבוד CNC היעילות ביותר ליצירת חומרים קרמיים.

כרסום CNC

בתוך ה כרסום CNC תהליך לקרמיקה, מכונה המונחית על ידי פקודות מחשב משתמשת בכלי חיתוך מסתובב כדי לעצב חלק קרמי על ידי הסרת חומר. טכניקה זו חוצבת במיומנות את הצורה או העיצוב הנדרשים.

היתרון העיקרי של שימוש בכרסום CNC בייצור קרמיקה הוא היכולת ליצור צורות מורכבות עם דיוק יוצא דופן. הדיוק של המכונה הנשלטת על ידי מחשב מבטיח חיתוכים עקביים ומדויקים כמתואר במפרטי התכנון. בנוסף, כרסום CNC מסוגל להניב חלקים בעלי גימור משטח חלק, ובכך להפחית או לבטל את הצורך בהליכי ליטוש או גימור נוספים.

קידוח ליבה

קידוח ליבה הוא טכניקת קידוח ייעודית המחלצת קטע גלילי של חומר מבלוק או חתיכה גדולה יותר. שיטה זו משמשת לקדוח במדויק חורים בקטרים מסוימים בחומרים קרמיים עבור יישומים שונים. יישומים אלה יכולים לכלול יצירת מסלולים לחיווט חשמלי, הרכבת רכיבים או הקמת מערכות אינסטלציה או אוורור. התהליך כולל מכונת CNC המכוונת חותך מסתובב, לרוב בעל קצה יהלום מקדח, לקידוח החור, עם תוכנת מחשב שמבטיחה את הגודל והמיקום המדויקים של החור.

עיבוד קרמיקה באמצעות קידוח ליבה מציב אתגרים ייחודיים בשל הקשיות והשבירות של הקרמיקה. כדי להפחית את הסיכון לשבירה, על המפעילים לנהל בקפדנות את מהירות המקדחה ולהשתמש לעיתים קרובות בנוזלי קירור כדי למזער את הצטברות החום במהלך החיתוך. בנוסף, השימוש בכלי חיתוך מיוחדים, כגון מקדחים בעלי קצה יהלום, נחוץ לעתים קרובות כדי לחדור ביעילות לחומר הקרמי.

קוביות רקיקות

תהליך עיבוד CNC של קוביות פרוסות יעיל במיוחד לייצור חלקי קרמיקה מחומרים כמו קוורץ וגרפיט. תהליך זה כרוך בהפרדה של קוביות בודדות מפריסת קרמיקה, שניתן לבצע באמצעות שיטות שונות כגון שבירה, חיתוך לייזר, ניסור מכני או שרבוט. כדי להקל על הטיפול, הפרוסה מותקנת לרוב על מסגרת סרט, בעוד שהרכבה על זכוכית משפרת את הדיוק של החתכים.

חיתוך מזהה

חיתוך מזהה, הידוע גם בשם חיתוך קוטר פנימי, הוא טכניקת עיבוד עיבוד מיוחדת המשמשת לביצוע חיתוכים חוזרים ונשנים בחומרים שבירים או קשים. בתהליך זה נעשה שימוש בלהב מסור בעל קוטר פנימי מצופה יהלום ועיצוב טבעתי, התורם לשיפור דיוק החיתוך והפחתת אובדן החתך.

ייצור קרמיקה בשיטת חיתוך מזהה הוא פשוט יחסית, הדורש הגדרה מינימלית. פשטות זו, יחד עם יעילות התהליך, הופכת אותו לאופציה חסכונית יותר לייצור קרמיקה.

טחינת פני השטח

השחזה של פני השטח היא טכניקה שבה משתמשים בגלגל שחיקה כדי להסיר חומר ממשטח העבודה. תהליך זה שימושי במיוחד בתעשיית הקרמיקה לייצור משטחים מדויקים וחלקים על חלקי קרמיקה.

הדיוק הנדרש בטחינת קרמיקה על פני השטח הוא קריטי, שכן כל פגמים פני השטח יכולים להשפיע באופן משמעותי על הפונקציונליות של הרכיב. שיטה זו משמשת בדרך כלל כדי להשיג משטחים שטוחים ומקבילים על חלקי קרמיקה, כמו גם כדי לחסל כל פגמים או נזק משטח.

יתרונות עיבוד CNC בקרמיקה

אמנם קיימות טכניקות שונות לעיצוב קרמיקה, כגון חיתוך באמצעות סילון מים, חיתוך בלייזר ועיבוד כבשן, אך מספר סיבות משכנעות הופכות עיבוד CNC לשיטה מועילה לייצור רכיבים קרמיים.

רבגוניות

עיבוד CNC קרמי בולט בדיוק יוצא דופן, המאפשר ייצור של רכיבים קרמיים מורכבים ומפורטים. השילוב של מכונות CNC ותוכנות מתוחכמות מאפשר שליטה קפדנית על כלי חיתוך ועיצוב, תוך הבטחת ייצור של חלקים איכותיים ומדויקים העונים אפילו על הדרישות המחמירות ביותר.

עלות תועלת

בהשוואה לשיטות ייצור אחרות כמו חיתוך בלייזר וחיתוך בסילון מים, עיבוד CNC של קרמיקה מופיע כאופציה חסכונית יותר. יעילות עלות זו נובעת ממספר המופחת של שגיאות וקצב ייצור גבוה יותר שהושג בעיבוד CNC בהשוואה לחיתוך לייזר. בנוסף, ההוצאות הכוללות הקשורות לעיבוד CNC לקרמיקה נוטות להיות נמוכות משמעותית מאלו של חיתוך לייזר.

מדרגיות

תהליך עיבוד קרמיקה עם CNC ניתן להרחבה ביותר. המשמעות היא שהיא מאפשרת התאמה של כמויות הייצור על בסיס ביקוש בשוק, להגדיל או להקטין את כמות חלקי הקרמיקה המיוצרים. מדרגיות כזו מסייעת במזעור בזבוז חומר, מכיוון שהמוצרים מיוצרים בהתאם לביקוש.

דיוק גבוה בחיתוך ועיצוב

תהליך עיבוד CNC מציע שליטה ודיוק יוצאי דופן. היבט זה חיוני במיוחד עבור עיבוד קרמיקה, בהתחשב בקשיחות והשבירות הטבועה שלהם.

יכולת ליצור גיאומטריות מורכבות

עיבוד CNC של קרמיקה מסוגל ליצור צורות מורכבות שעשויות להיות מאתגרות או אפילו בלתי ניתנות לייצור באמצעות טכניקות חלופיות.

סובלנות הדוקה

עיבוד CNC קרמי ידוע ביכולתו להשיג סובלנות הדוקה מאוד, אשר לרוב חיוניות עבור יישומים רבים.

החסרונות של שימוש בקרמיקה בעיבוד CNC

עיבוד CNC קרמי, למרות שהוא מועיל בהיבטים מסוימים, יש לו גם חלק מהחסרונות. להלן כמה מהחסרונות הקשורים לעיבוד CNC קרמי.

טבע שביר

קרמיקה מוכרת בזכות החוזק והקשיחות שלה, אך היא שבירה במיוחד בשל המבנה הגבישי שלה, שחסר את הגמישות הקיימת במתכות. כתוצאה מכך, הם נוטים להיסדק ולהיסדק תחת לחץ.

פגיעות לנזק

במהלך תהליך עיבוד CNC, חומרים קרמיים נמצאים בסיכון מוגבר לנזק. תהליך העיבוד יכול להחריף את הלחצים הקיימים, מה שמקשה על השגת התכנון המיועד. בעיה זו גורמת לרוב לכך שהחומרים סובלים מסדקים, שבבים או שברים לאורך תהליך העיבוד.

קושי בעיבוד שבבי

עיבוד קרמיקה מהווה אתגר משמעותי בשל הקשיות המופלגת שלה, העולה לרוב על קשיות כלי החיתוך המשמשים בעיבוד שבבי CNC. אי התאמה זו עלולה לגרום לבלאי ונזקים משמעותיים לכלים, וכתוצאה מכך הוצאות כלי עבודה גבוהות יותר, משכי עיבוד ארוכים ופוטנציאל לירידה באיכות החלקים המוגמרים.

זמן ייצור מורחב

עיבוד CNC קרמי מאופיין לעתים קרובות בזמני ייצור ארוכים. הקשיות והשבירות הטבועות של קרמיקה הופכות את תהליך העיבוד למורכב וגוזל זמן רב יותר מאשר עבודה עם מתכות. בנוסף, רמת הדיוק הגבוהה הנדרשת לעיבוד קרמי מחייבת שימוש בכלים וציוד מיוחדים, מה שעלול לעכב עוד יותר את השלמת הפרויקטים.

תהליך עיבוד CNC קרמי

בעולם המודרני של תעשיות מוכוונות דיוק, עיבוד CNC קרמי בולט כבחירה מובילה. תהליך זה משתמש בטכנולוגיית מחשב מתקדמת לייצור רכיבים מפורטים ודיוק גבוה, במיוחד מהחומרים הקרמיים המורכבים המשמשים בפעולות חומר קרמי CNC.

שלב עיצוב הרכיבים

בתחילת תהליך ייצור הרכיבים הקרמיים ב-CNC, העיצוב ממלא תפקיד מכריע. מהנדסים משתמשים בתוכנת CAD כדי ליצור במדויק תוכנית מפורטת של הרכיב הקרמי הרצוי.

עיצוב זה הוא מכריע מכיוון שהוא מהווה את הבסיס לכל פעולת העיבוד. זה הופך לתוכנית CNC, הפועלת כהנחיה עבור מכונת CNC. תוכנית זו מאפשרת למכונה לבצע עיבוד קרמי ברמת דיוק גבוהה המותאמת למפרטים שנקבעו על ידי היצרן.

בחירת החומר והכנתו

הבחירה של חומר קרמי מתאים היא היבט קריטי של עיבוד קרמי CNC, תלוי בצרכים הספציפיים של היישום המיועד. שיקולים כגון חוזק החומר, מוליכות תרמית ועמידות הם המפתח בשלב הבחירה הזה.

לאחר בחירת החומר הקרמי המתאים, הכנה מדוקדקת חיונית לפני הכנסתו למכונת CNC. שלב הכנה זה כולל וידוא שהחומר נטול זיהומים, מזהמים או חריגות כלשהן שעלולות להשפיע על הדיוק של תהליך העיבוד.

עיבוד שבבי

שלב זה הוא מרכזי בעיבוד CNC קרמי. בהנחיית תוכנית ה-CNC שפותחה קודם לכן, מכונת ה-CNC תופסת את מרכז הבמה. זה ממיר במיומנות את הקרמיקה מצורתה הגולמית לרכיב המעוצב בצורה מדויקת.

סימן ההיכר של תהליך זה הוא הדיוק המדהים שלו. מכונת CNC פועלת עם מרווח מינימלי לטעויות, ומספקת תוצאות אחידות. הוא מטפל במיומנות עם גיאומטריות מורכבות ובייצור של חלקים מרובים, תוך שמירה על דיוק ללא דופי לאורך כל הדרך.

גימור נוסף

לאחר סיום העיבוד, התהליך עדיין לא הסתיים. עיבוד לאחר ממלא תפקיד חיוני בהבטחה שרכיבי הקרמיקה עומדים בסטנדרטים הגבוהים ביותר של איכות ודיוק. שלב זה כולל ניקוי מפורט כדי לסלק שאריות של חומר שנשאר מהעיבוד.

בְּ Runsom דיוק, כל חלק עובר תהליך בדיקה קפדני כדי לזהות ולתקן כל פגמים. עבודות גימור נוספות מבוצעות לפי הצורך כדי ליישר את הרכיבים עם הדרישות הספציפיות של השימוש המיועד שלהם. שלב לאחר עיבוד יסודי זה מבטיח שהרכיבים הקרמיים עומדים כמופתים של דיוק ומצוינות.

האופי המוקפד של גישת ייצור רכיבי CNC קרמיים זו מבטיח שהמוצרים הסופיים עומדים בסטנדרטים הגבוהים ביותר של איכות, מה שהופך אותם למתאימים למגוון רחב של יישומים תעשייתיים.

שיקולים לעיצוב קרמיקה לעיבוד CNC

בתכנון עיצוב קרמיקה לעיבוד CNC יש לקחת בחשבון מספר גורמים. קרמיקה ידועה בחוזקה, בעמידותן וברבגוניות שלה, מה שהופך אותה למתאימה ליישומים מגוונים. השימוש הנרחב שלהם נובע ממאפיינים אלה, אך מעצבים צריכים להיות מודעים לשיקולים ספציפיים לפני שהם ממשיכים בעיבוד קרמי.

בחירת שיטת העיבוד הנכונה היא קריטית ויש להתאים אותה לסוג הקרמיקה הספציפי. קרמיקות שונות מגיבות באופן שונה לטכניקות עיבוד שונות. לדוגמה, Mullite תואם לחיתוך לייזר, ואילו זירקוניה, קרמיקה שבירה יותר, דורשת שיטות שוחקות לחיתוך ועיצוב. הבנת המאפיינים של החומר הקרמי היא המפתח לבחירת כלי העיבוד המתאים.

בכל תהליך ייצור, יצירת אב טיפוס היא שלב קריטי, וזה נכון במיוחד עבור חלקי קרמיקה עם עיצוב מורכב. אב טיפוס מאפשר בדיקה והערכה יסודית לפני ייצור המוני. זה מספק הזדמנות לחדד את העיצוב ולבצע שינויים נחוצים בהתבסס על ביצועי אב הטיפוס.

טיפים נוספים לעיצוב קרמי יעיל:

- השתמש בגישה מודולרית בעיצוב שלך.

- הימנע מקצוות חדים ומוארכים ברורים.

- העדיפו עיצובים עגולים על פני צורות אליפסות.

- שים לב שקצוות ופינות חדים יכולים להגביר את הסבירות לשבירה.

- שקול להשתמש בכיסים פינתיים כחלופה ראויה לפינות חדות, במיוחד אם נמנעים מקצוות מעוגלים.

- בעיצובים המשלבים חורים וחריצים, ודא שהם מרווחים בצורה נאותה כדי למנוע צפיפות.

- בחר עיצובים וצורות קיר פשוטים יותר מאשר מורכבים.

- הימנע ממעברים פתאומיים באזורי חתך.

- הפיכת מתח מתיחה ללחץ דחיסה, תוך שיפור היכולת של החומר הקרמי לעמוד בלחץ מבלי להיסדק.

הנחיות לעיבוד קרמי CNC יעיל

אם תיתקל באחד מהאתגרים שהוזכרו לעיל או בקשיים אחרים בעיבוד קרמי CNC, הטיפים הבאים עשויים להיות מועילים ליישום:

בחירת החומר הנכון

הבסיס של עיבוד קרמיקה CNC יעיל טמון בבחירת החומר המתאים. חשוב לשקול היבטים כמו קשיות, עמידות בפני שחיקה, יציבות תרמית ובידוד חשמלי, המותאמים לצרכים הספציפיים שלך. לכל חומר קרמי יש מאפיינים ברורים, והבחירה בחומר המתאים ביותר לדרישותיך היא המפתח להשגת ביצועים ואריכות ימים מעולים.

בחירת הכלים הנכונים

עבור עיבוד CNC של קרמיקה, הבחירה בכלי חיתוך היא חיונית. כלי יהלום או CBN (Cubic Boron Nitride) מועדפים לרוב בשל יכולתם לעמוד בפני קשיות הקרמיקה ולהתנגד לבלאי. על ידי בחירת הכלים הנכונים, אתה יכול להפחית את הבלאי ולשפר את היעילות של תהליך עיבוד ה-CNC הקרמי.

הגדרת פרמטרי העיבוד הנכונים

כדי להשיג דיוק ולהפחית בעיות פוטנציאליות בעיבוד קרמיקה CNC, חיוני לכוונן את פרמטרי העיבוד. התאמה זהירה של היבטים כמו מהירות חיתוך, קצב הזנה, ועומק החיתוך יכולים לעזור למתן את ההשפעות של שבירות החומר, בלאי הכלים וחום מוגזם. ניטור והתאמה קבועה של פרמטרים אלה הם המפתח לפעולת עיבוד CNC מוצלחת לקרמיקה.

יישום קירור ושימון יעילים

בעיבוד CNC של קרמיקה, קירור נכון ושימון משחקים תפקיד חיוני. שיטות עבודה אלו חיוניות לניהול יצירת חום ולמניעת עיוות תרמי של החומר. הם גם תורמים להארכת חיי הכלים ולשמירה על איכות הרכיבים הקרמיים במהלך הייצור. הקפדה על הנחיות אלו מבטיחה תהליך חלק ויעיל בעיבוד שבבי קרמי CNC.

אתגרים ופתרונות בעיבוד CNC קרמי

בחלק זה, נחקור מכשולים שונים שנתקלים בעיבוד קרמי ונספק פתרונות פוטנציאליים לשיפור התהליך.

אתגרים

1. שבירות של קרמיקה

אחד הקשיים העיקריים בעיבוד קרמי הוא השבריריות המובנית של קרמיקה. תכונה זו הופכת אותם לרגישים לשבירה או להיסדק, במיוחד תחת כוחות פתאומיים, רעידות או כל פגמים שעלולים להתרחש במהלך תהליך העיבוד. שבירה כזו יכולה להוביל לעלייה בפסולת, לעלויות גבוהות יותר ולעיכובים בייצור.

2. אתגרים עם עיצובים מורכבים

עיצוב עיצובים מורכבים הוא אתגר לא מבוטל בעיבוד CNC לקרמיקה, בעיקר בשל הקשיות הגבוהה של החומר הקרמי. עיצובים מורכבים מצריכים לרוב שימוש בכלים קטנים יותר או טכניקות עיבוד מדויקות ביותר. זה יכול ליצור אתגרים בשמירה על שלמותן של תכונות עדינות או בהשגת היבטים מפורטים של העיצוב.

3. בלאי של כלים

בעיבוד CNC של קרמיקה, בלאי הכלים מהווה בעיה מרכזית. בשל הקשיות והאופי השוחק של הקרמיקה, הם נוטים לגרום לבלאי משמעותי בכלי חיתוך, מה שמוביל להידרדרות מהירה שלהם במהלך תהליך העיבוד. בעיה זו לא רק מסלימה עלויות אלא גם מפחיתה את הדיוק והאיכות של המוצר הסופי, יחד עם יצירת עוד חומרי גרוטאות.

פתרונות

1. ניהול שבירות קרמית

כדי לנטרל את שבירות הקרמיקה בעיבוד CNC, יושמו שיטות שונות. שיטה אחת היא שיפור איכות החומרים הקרמיים. זה נעשה על ידי הפחתת פגמים בחומרי הגלם, שימוש בטכניקות סינטר מתקדמות להורדת נקבוביות, וניהול קפדני של הרכב התוספים כדי להגביר את הקשיחות.

גישה אחרת מתמקדת בחידוד תהליך עיבוד ה-CNC כדי להפחית את הסיכויים להיסדק או לשיתוב. זה כולל זיהוי נתיב ומהירות הכלי האופטימליים עבור החומר הקרמי הספציפי, יחד עם ניטור ערני של כוחות החיתוך בפעולה. כדי להפחית רעידות ולהבטיח יציבות במהלך החיתוך, ניתן להצטייד בכלי מכונות במערכות בקרה אדפטיביות או בטכנולוגיות אחרות כדי לזהות ולנטרל רעידות.

טיפול בשבריריות קרמית כרוך גם בעיצוב כלי מתחשב. כלים שתוכננו כראוי יכולים להפחית את התרחשותם של סדקים או שבבים על פני השטח ויכולים לעזור להפחית את הלחץ המופעל במהלך החיתוך. כלי יהלום נבחרים לעתים קרובות עבור עיבוד CNC קרמי בגלל החיכוך הנמוך שלהם ועמידותם הגבוהה בפני שחיקה, אם כי חומרים אחרים כמו ניטריד בורון מעוקב (CBN) יכולים גם הם להניב תוצאות מרשימות.

לסיכום, ניתן להתמודד עם אתגר השבריריות המשמעותי שמציבה קרמיקה בעיבוד שבבי CNC באמצעות מספר אסטרטגיות. אלה כוללים שיפור איכות החומרים הקרמיים, כוונון עדין של תהליך עיבוד ה-CNC ושימוש בכלים מעוצבים היטב. זה חיוני לשתף פעולה עם מומחי CNC קרמיקה מנוסים ובעלי ידע כמו Runsom דיוק המתמחים בעיבוד מדויק של קרמיקה.

2. התמודדות עם אתגרים בעיצוב עיצובים מורכבים

כדי להתמודד עם האתגר של עיצוב עיצובים מורכבים בעיבוד CNC קרמי, נעשה שימוש באסטרטגיות שונות. שיטה יעילה אחת היא השימוש בתוכנת CAD כדי להמשיג את החלק ולייעל את נתיב העיבוד. תוכנה זו מייצרת מודל תלת מימד מדויק המאפשר יצירת תוכנית עיבוד CNC מקיפה שתנחה את התהליך כולו.

אסטרטגיה מכרעת נוספת היא בחירת כלי החיתוך המתאים ביותר למשימה. כלי יהלום, למשל, מצוין ליצירת תכונות קטנות מאוד ומדויקות תוך שמירה על גימור חלק על החומר הקרמי, כל זאת מבלי ליצור חום יתר. מכונות CNC מסוימות מציעות צדדיות בסוגי צירים, כולל צירים קירור, חימום או קולי, המסייעים בייצור צורות מורכבות.

בנוסף, שימוש במכונות CNC מרובות צירים מציע יתרון משמעותי. מכונות אלו יכולות לסובב ולהתאים את חומר העבודה בקלות, מה שמאפשר עיבוד של צורות מורכבות מזוויות שונות עם דיוק גבוה. מכונות CNC מרובות צירים תורמות גם לגימור משטח טוב יותר ודיוק חלקים כולל, ומצמצמות את הצורך בעיבוד מקיף לאחר.

לסיכום, המורכבות הכרוכה בעיצוב עיצובים מורכבים בעיבוד CNC קרמי ניתנת לניהול יעיל באמצעות שילוב של תוכנת CAD, בחירת כלים נבונה, מכונות רב-ציריות מתקדמות וטכניקות עיבוד ממוקדות אחרות. שיטות אלו מאפשרות ליצרנים לייצר חלקי קרמיקה מורכבים עם דיוק גבוה, סובלנות הדוקה ותכונות מפורטות, מה שמבטיח שהמוצרים הסופיים מתאימים למפרט המדויק של הלקוח.

3. התייחסות לבלאי הכלים

הוכנו מספר אמצעים כדי להילחם בסוגיית בלאי הכלים בעיבוד CNC. פתרון נפוץ הוא השימוש בכלי חיתוך באיכות מעולה שיוצרו במיוחד לעבודה עם קרמיקה. כלים אלה עמידים יותר לאופי השוחק של הקרמיקה, ומציעים עמידות מוגברת לבלאי, מה שמתורגם לתוחלת חיים ארוכה יותר של הכלים ובסופו של דבר, חיסכון בעלויות.

שיטה יעילה נוספת היא יישום ציפויי הגנה על כלי החיתוך. ציפויים כגון פחמן דמוי יהלום (DLC) יכולים לספק משטח קשיח בעל חיכוך נמוך על החותך, מה שעוזר בהתנגדות לבלאי ומאריך את עמידות הכלים.

קירור או שימון נכון ממלאים תפקיד חיוני במזעור בלאי הכלים במהלך עיבוד CNC של קרמיקה. שימוש בנוזל קירור או חומר סיכה בטמפרטורה גבוהה מסייע במניעת הידבקות בין הכלי לחומר העבודה, ובכך מגן על כלי החיתוך. בנוסף, התאמת תנאי החיתוך, כגון המהירות וקצב ההזנה, יכולה להקל על מתחים אחרים על הכלי, ולהפחית עוד יותר את הבלאי.

לסיכום, ניתן להתמודד ביעילות עם האתגר של שחיקת הכלים בעיבוד שבבי קרמי ב-CNC על ידי אופטימיזציה של תנאי החיתוך, בחירת כלים איכותיים המיועדים לחומרים קרמיים, מריחת ציפויי הגנה והבטחת קירור ושימון נאותים.

יישומים של עיבוד CNC קרמי

עיבוד קרמי CNC הוא רב תכליתי ומוצא את השימוש בו בתעשיות שונות, החל מייצור של חפצי בית נפוצים ועד לייצור בקנה מידה גדול של חפצי נוי. בין היישומים הרבים שלה, הבולטים שבהם כוללים את מגזרי האלקטרוניקה, התעשייה, הרפואה והרכב.

רְפוּאִי

קרמיקה במכונה CNC נמצאת בשימוש נרחב במגזר הרפואי. החוזק, התאימות הביולוגית ועמידותם בפני קורוזיה של חומרים קרמיים הופכים אותם למושלמים עבור שתלים רפואיים. ברפואת שיניים, תותבות כמו כתרים, גשרים ושתלים מיוצרים לעתים קרובות באמצעות עיבוד CNC מקרמיקה. זירקוניה, סוג מסוים של קרמיקה, פופולרי במיוחד ברפואת השיניים ליצירת שתלים דנטליים באיכות גבוהה.

בנוסף, היכולת של קרמיקה לעיבוד CNC לצורות מורכבות היא חיונית לייצור שתלים מותאמים אישית המותאמים למטופלים בודדים. יכולת הסתגלות זו מאפשרת פתרונות רפואיים מדויקים ומותאמים אישית.

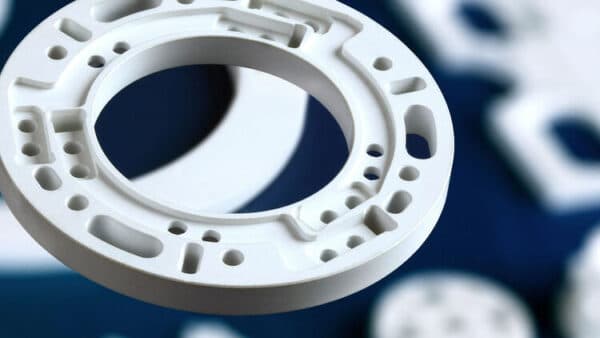

אֶלֶקטרוֹנִי

בתעשיית האלקטרוניקה והחשמל, עיבוד CNC של קרמיקה הוא בחירה פופולרית ליצירת חלקים המתהדרים בתכונות דיאלקטריות גבוהות, יחד עם היותם עמידים, עמידים בחום ועמידים בפני שחיקה. עמידות החום המדהימה של קרמיקה הופכת אותם למושלמים לייצור רכיבים שחייבים לעמוד בטמפרטורות קיצוניות ובסביבות מאתגרות.

רכיבים שונים בתחום החשמל והאלקטרוניקה מיוצרים באמצעות קרמיקה בעיבוד CNC. אלה כוללים גופי קירור למעגלים, מפסקים ואקום, מצעים, מבודדים ורכיבים למיקרוגל. קרמיקה כמו מאקור, קוורץ או ניטריד אלומיניום משמשים בדרך כלל בתהליך ייצור המוליכים למחצה בשל התכונות המתאימות שלהם.

תַעֲשִׂיָתִי

קרמיקה מוצאת מגוון רחב של שימוש ביישומים תעשייתיים. חומרים אלה מתאימים לא רק למבנים או עמודים גדולים וחלקים, אלא מצטיינים ביצירת חלקים תעשייתיים קטנים יותר ומורכבים הדורשים דיוק גבוה.

הודות להתנגדות הבלאי יוצאת הדופן שלה, קרמיקה מועילה במיוחד לייצור חלקים המיועדים לאריכות ימים בסביבה תעשייתית אקטיבית. זני הקרמיקה המשמשים בהקשרים תעשייתיים מגוונים, כולל חומרים כמו מיקאלקס, מוליט וקוורץ, בין היתר.

רכב

תחום הרכב השתמש בקרמיקה בעיבוד CNC עבור היתרונות הבולטים שלהם. בין חלקי הקרמיקה הנפוצים ביותר בתעשייה זו הם רכיבי בלמים. רפידות בלמים קרמיות, בפרט, מציעות עמידות מעולה בפני בלאי, ורפידות בלמים מסורתיות מתמשכות.

יתר על כן, רפידות בלמים קרמיות מצטיינות בפיזור החום שנוצר במהלך הבלימה. זה משפר הן את הביצועים והן את הבטיחות. בנוסף לרכיבי בלמים, ניתן לייצר חלקי רכב אחרים כגון מצתים, שסתומים, גלגלי שיניים ובלוקי מנוע גם באמצעות קרמיקה CNC. חומרים כמו אלומיניום ניטריד או בורון ניטריד נבחרים לעתים קרובות עבור יישומים אלה.

סיכום

עיבוד שבבי CNC מצטיין בייצור המוני של מגוון רחב של מוצרים ורכיבים הדורשים דיוק גבוה ועמידה קפדנית במפרטי התכנון. עם זאת, המאפיינים הטבועים של קרמיקה, כגון שבירות וחוזק מתיחה מוגבל, מציבים אתגרים ייחודיים בתהליך זה.

עיצוב חלקים דורש תשומת לב קפדנית לפרטים כדי למזער את הסיכון לשבירה. כלים מיוחדים, המסוגלים להתמודד עם הקשיות, החוזק והקשיחות של קרמיקה, חיוניים לעיבוד שלהם. באופן מכריע, יש צורך בהבנה של סוגי הקרמיקה השונים כדי לבחור את החומר המתאים ביותר עבור המוצרים או הרכיבים הספציפיים שלך.

שירות עיבוד CNC קרמי בהתאמה אישית ב-Runsom Precision

Runsom דיוק עומדת כישות ייצור מהימנה, המתגאה בניסיון רב בעיבוד CNC של חומרים מגוונים, בעיקר קרמיקה. המחויבות שלנו לשיטות עיבוד CNC מתקדמות מבטיחות דיוק, דיוק ופריון מעולים בייצור של חומרים קרמיים וחומרים בדרגה גבוהה. ביצענו בהצלחה פרויקטים רבים של פיתוח קרמיקה בהתאמה אישית עבור לקוחות ברחבי העולם. ליצירת אב טיפוס של קרמיקה במכונה CNC או מוצר סופי, פשוט שלח את העיצוב שלך באתר האינטרנט שלנו וקבלו ציטוט מיידי על שלנו שירותי עיבוד שבבי קרמיקה CNC היום.

מאמרים נוספים שאתה עשוי להתעניין בהם: