DMLS הוא תהליך ייצור מהיר, שכן חלקים המיוצרים בתוספים מתכת מיושמים בתחומי תעשייה שונים. חופש העיצוב הגדול שלו, פישוט הרכיבים ואיחודם מתאימים ביותר לייצור חלקים בהתאמה אישית או בנפח בינוני.

תהליך הדפסה DMLS

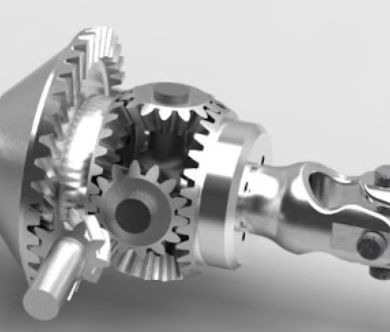

DMLS היא טכנולוגיית היתוך אבקה, המשתמשת במערכת לייזר לאיחוד אבקת מתכת שכבה אחר שכבה. כל שכבה או פרוסה היא גיאומטרית חתך חלקים בגובה מסוים, שכבות ופרוסות אלה מכילות יחד כדי להיות החלק כולו. מתכת בעובי סופי תחשוף למערכת לייזר לתהליך סינטר, ואז תחזור על התהליך כאשר כל השכבות יסתיימו. כאשר לייזר מתיך אבקות מתכת, השכבה הנוכחית תתמזג גם לשכבות קודמות. גודל החלקים ופרמטרי המדפסת יקבעו את זמן הייצור.

כמכונת DMLS טיפוסית, מערכת הלייזר סורקת את מיטת משטח הכוח העליון, וסינטרת אבקה לפרוסת חתך מלוכדת בגובה מסוים. פלטפורמת הבנייה יורדת למטה לאחר סינטרה, ואז בליידר מצופה מחדש מטאטא על פני מיטת האבקה עם שכבה חדשה של אבקת מתכת. פלטפורמת איסוף הקטנה למטה כדי להתאים אבקת הצפת. תהליך זה חוזר על עצמו עד להשלמת חלקים אחרונים, המורכבים מאלפי שכבות בעובי מיקרון.

לאחר תהליך הייצור, אנו זקוקים למסור פס או תיל EDM כדי להסיר חלקים מוגמרים מפלטפורמה לבנות לאחר שהאבקה הרופפת הוברשה.

עיצוב DMLS

ישנן מספר המלצות עיצוב בתהליך עיצוב DMLS, עקרונות אלו יסייעו לנו להשיג איכות גבוהה, גימור משטח מעולה ודיוק ממדים גבוה. למרות שרוב הנחיות העיצוב תלויות בחומרי הדפסה ובפרמטרים של לייזר, המלצות גיאומטריות יבטיחו תוצרת חלק עיצובי כציפייה.

הנחיה כללית לעיצוב DMLS

עובי קיר: עבור רוב חומרי המתכת, עובי דופן מינימלי של 0.4 מ"מ יבטיח הצלחה בתהליך הדפסת DMLS.

קוטר סיכה: קוטר הסיכה המינימלי של 1 מ"מ אמין, בעוד שקטרים קטנים יותר יפחיתו את חדות המתאר.

גודל חור: ניתן ליצור חורים בקוטר בין 0.5 מ"מ ל-6 מ"מ באופן אמין ללא תמיכה נוספת. כיוון קובע תמיכה ללא חורים בקוטר של 6 מ"מ עד 10 מ"מ. חורים בקוטר של יותר מ-10 מ"מ זקוקים למבני תמיכה.

חור מילוט: חלקי מתכת חלולים זקוקים לחורי מילוט כדי להסיר אבקת מתכת רופפת, קוטר החור המומלץ הוא 2-5 מ"מ. מספר חורי מילוט ישפרו את יעילות הסרת האבקה.

תולים: זווית התלייה המינימלית ללא תמיכה היא 45 מעלות ברוב המקרים.

קצוות לא נתמכים: האורך המקסימלי של כיסויי שלוחה הוא 0.5 מ"מ, כיסויים אופקיים עם תמיכה משני הצדדים יכולים להגיע ל-1 מ"מ.

יחס גובה-רוחב: היחס המרבי בין גובה אנכי לקטע הוא 8:1, מה שיבטיח יציבות של חלקי הדפסה על לוחית הבנייה.

סוֹבלָנוּת: הסובלנות בכיוון ההדפסה היא ± 1 עובי שכבה, בכיוון xy, הסובלנות הניתנת להשגה היא ± 0.127 מ"מ.

חומר תמיכה

בגלל טמפרטורות גבוהות בתהליך DMLS והבנייה הטבעית שלו שכבה אחר שכבה, אנחנו צריכים מבני תמיכה לחבר גיאומטריה לא נתמכת לבניית פלטפורמה, וגם לעבוד כגוף קירור תרמי. חומרי תמיכה ממלאים תפקידים חיוניים בעיצוב DMLS, ישנם שני גורמים שעלינו לקחת בחשבון כדלקמן:

- שכבות סינטר DMLS של אבקות מתכת בטמפרטורה גבוהה, כל שכבה צריכה דבר מוצק לבנות עליו ולא אבקה רופפת ב-SLS. כדי להשיג זאת, תחילה יודפסו מבני תמיכה, ולאחר מכן ניתן לבנות חלקים מוצקים על גבי אלה, שאינם מחוברים לבניית לוח.

- תהליך קירור שונה בכל שכבה ייצור מתח שיורי, שיגרור להתכרבל ועיוות. חומר תמיכה ימשוך את החום מהקטעים המודפסים האחרונים, וגם יעגן אותם על בסיס מוצק.

חומר תמיכה יוסיף עלות נוספת ויש להסירו בסיום תהליך ההדפסה. בנוסף, לאחר עיבוד על משטח מגע של חומר תומך צריך להגיע לאותו גימור משטח על אזור לא נתמך.

איכות פני השטח

כמו בתהליך העיצוב, אנחנו צריכים ששטח הצד של המצגת יהיה חלק, ולכן נדרש תהליך שלאחר התהליך. אנחנו צריכים כמה צעדים כדי לשפר את איכות פני השטח עם בחירת כיוון חלק.

- למשטחים הפונים כלפי מעלה יש קצוות חדים יותר ואיכות פני שטח טובה יותר מאשר כלפי מטה.

- על מנת למנוע השפעה מדורגת על פני השטח, זווית המטוס צריכה להיות גדולה מ-20 מעלות ביחס לאופק.

מגבלות תהליכים

עֲלוּת

העלות של חומרי DMLS גבוהה מאוד, כך שטכנולוגיית ייצור מסורתית עשויה להיות חסכונית יותר, במיוחד בייצור בקנה מידה גדול. DMLS מתאים ביותר לייצור חלקים מורכבים ומותאמים אישית או לא ניתן לייצר גיאומטריות מיוחדות בשיטה מסורתית.

עיצוב לייצור תוסף

קיימת תפיסה מוטעית עבור DMLS, שהיא כל עיצוב יישומים לייצור קונבנציונלי ניתן להמרה לפתרון DMLS. אם חלקים מיועדים לייצור קונבנציונלי, הם אינם מתאימים להדפסת תלת מימד. אם לחלק יש יחס גדול בין גודל למורכבות ללא ערך נוסף או יכולת פונקציונלית, הוא יכול להיות מתוכנן עבור DMLS.

גודל מוצר

DMLS מייצר נפח חלק קטן יותר בהשוואה לטכנולוגיה מסורתית, הנפח הממוצע שלו הוא 250 מ"מ על 250 מ"מ על 300 מ"מ.

מורכבות המכונה

מכונת DMLS אינה מתאימה להפעלה כמערכת פולימרים, רוב מכונות ה-DMLS הן בגודל תעשייתי, אשר זקוקות לתפעול קפדני, טיפול בחומרים, תהליכי עיבוד לאחר ותחזוקה.

סיכום

בתהליך תכנון DMLS, תמיכה היא גורם קריטי למיטוב הגיאומטריה והמיקום, לחסוך בעלויות ובזמן. כיוון החלק נחשב לקצוות חדים יותר ולגימור משטח טוב יותר.