市场竞争力和更高效、更快速地生产和加工零件的压力已将重点从传统加工转移到高速加工 (HSM)。高速加工涉及通过采用更高的主轴速度、更高的进给和切削速度来实现更高的材料去除率。 HSM 可以帮助提高生产率、缩短循环时间并有效地延长工具的使用寿命。

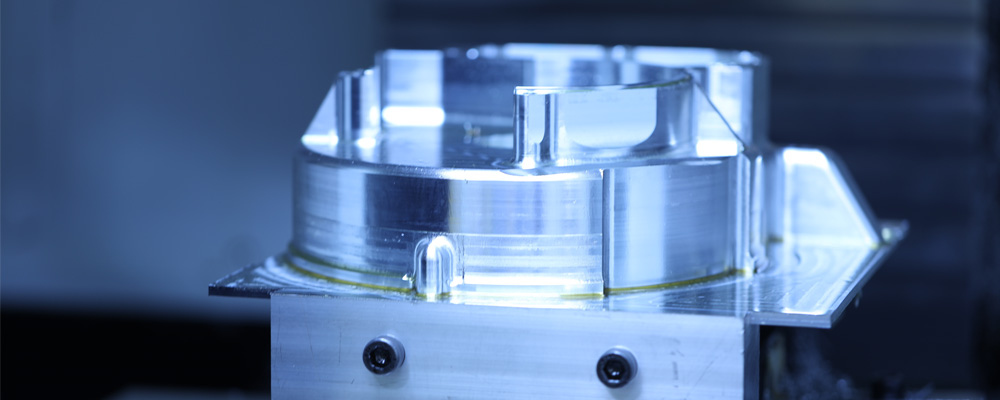

铝具有最高的机械加工特性之一,其在各个行业的应用,特别是航空航天和汽车行业在过去几年中取得了巨大的增长。因此,为了提高铝铣削工艺的效率和生产力,各行各业都采用了高速加工工艺。然而,铝铣削存在一些挑战,需要处理这些挑战以使该过程安全有效。其中一些挑战是:

- 高速加工在表面工具界面处产生高热量。这种热量会使铝加工硬化,并使进一步的加工和铣削过程变得困难。为了克服这一点,必须采用冷却策略。

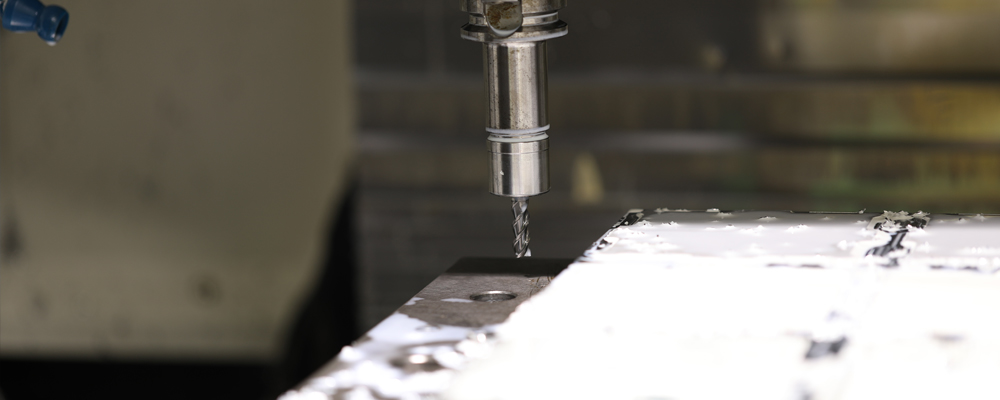

- 高速加工 意味着更高的切削速度,从而导致增强的振动和颤振。这些振动对刀具寿命有害,也可能损坏铝件。因此,在高速机床上进行铣削设备时,必须特别注意平衡和所用刀具的设计。

- 铣削过程中更高的切削速度意味着刀具和工件上的切削力更大。这些更大的力会使工具处理更加复杂。如果操作不当,工具可能会脱离处理程序并对机器和操作员造成损坏。

- 高速加工的操作需要比传统机器更多的技能。不熟练的操作员和技术人员可能会被证明是有害的。

一旦克服了这些挑战并确保了操作员的安全,就可以获得高速加工的好处。高效加工过程的最重要特征是进给速度。更高的进给率确保加工过程的更高生产率。高速加工与传统铣削的区别之一是 HSM 可以实现更高的进给速度。此外,与其他金属或复合材料相比,铝的较高机械加工性使其铣削效率更高,生产效率更高。铝的这种有利特性使其有利于航空航天和汽车工业。更高的材料去除率使铣削过程更快更高效。需要大量材料去除的汽车和航空航天零件的生产使用高速铣床提高了生产效率。

在使用高速铣床时,一个重要的考虑因素是切削点温度的升高。研究表明,随着进料速率的增加,温度会升高。这会通过加工硬化导致材料的机械性能发生变化。这导致机械强度增加和机械加工性降低。为了克服这一挑战,必须使用冷却剂。对于铝,有利的特性是温度最终会随着速度上升超过某个点而降低。最初,随着进给速度的增加,切割处的温度会升高。在温度达到最大值后,进给速度的任何进一步增加都会导致温度下降。这种降低的温度有利于我们的铝铣削工艺,因为冷却剂要求低且材料的机械性能不受影响。

另一个优点 铝铣削 使用高速加工是生产薄切屑。随着切削刀具直径的减小,切削速度更高,铣削过程中产生的切屑很薄。造成这些薄芯片的另一个因素是铝的可加工性。这种软金属与其他合金和钛、铬和钨合金等金属不同,它更容易加工,因此在更高的速度下会产生更薄的切屑。这些薄切屑有利于铣削加工,因为它们有助于散热。切屑从切削点传递热量,因此减少了加工硬化的机会。这种加工硬化的材料会使工具劣化,甚至可能使工具断裂或损坏工件本身。

高速铣床也可以在铝铣削期间使用减小的刀具直径。在传统铣削中,在较低主轴转速下使用较大直径的刀具。然而,对于 HSM,使用直径减小的切削刀具,导致铝工件的切削深度较低。这是有利的,因为减小的直径可以限制离心力。这些离心力是造成工具不平衡的原因,这会使工具的处理变得复杂。离心力大小的增加超过临界值可能会导致工具从机器上脱落,从而对操作员或工件造成伤害,甚至会自行断裂。如前所述,刀具直径减小也是产生薄切屑的原因。

总之,HSM 提供的高速材料去除不仅提高了铝铣削工艺的效率和生产率,而且铣床和设备的使用寿命也大大增加。铝铣削过程中更快的切削速度大大减少了对工件和刀具的热传递。这种减少的热传播减少了否则将出现在工具或工件中的热应力。此外,加工硬化过程受到抑制,使切削加工更容易并减少工具的磨损,从而提高其寿命。