增材制造是一种相对较新的方法,具有巨大的优势。与机械加工和成型不同,3D 打印在短时间内取得了长足的进步。现在,Formula-1、福特和保时捷等大公司已宣布将增材制造纳入主流,并决定在其流程中加以利用。例如,电动汽车 (EV) 行业正在使用一种附加方法来设计逆变器,以提高整个过程的效率。与此同时,在整个欧洲,阿尔法罗密欧赛车、福特、奥迪和 ORLEN 等许多公司都大幅增加了 3D 打印业务。

保时捷打印第一个完整的电驱动外壳。

最近,保时捷成功地精简了第一个电驱动外壳单元,使用 3D打印.变速箱和发动机等不同部件的原型顺利通过了质量和压力测试,没有出现任何问题。通常情况下,使用增材制造工艺制备的零件重量更轻,应力承受能力翻倍。这些生产线表明,增材制造同样适用于电动运动车辆中的大型和特别受压的部件。

增材制造的另一个显着优势是它有助于将多部件组件整合到一个部件中,同时减少额外装配工作的需要。因此,在制造出第一个完整的电驱动外壳后,保时捷声称整个过程非常宝贵,而且省时省力。此外,保时捷现在决定进入并测试复杂零件的增材制造,例如用于其 911 GT2 RS 的活塞。

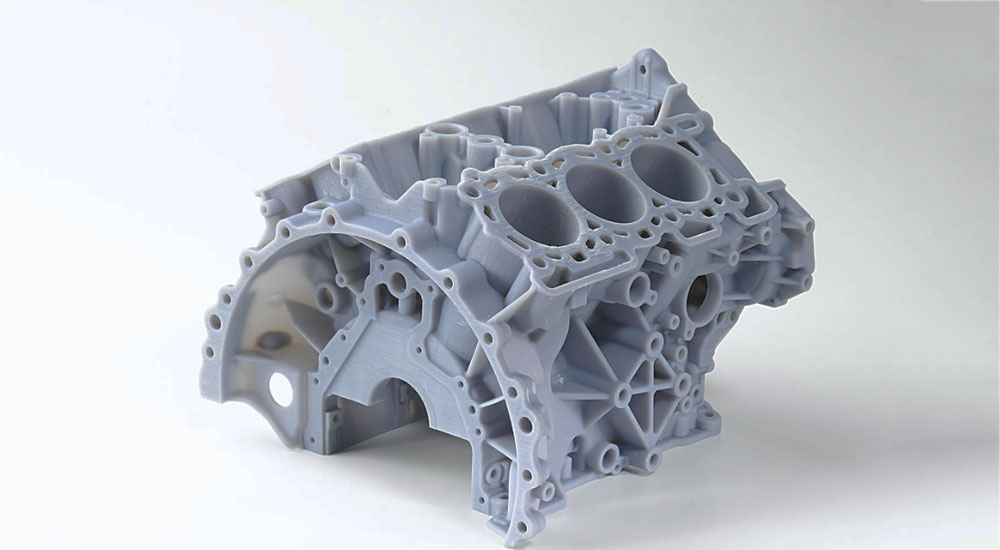

通过 Formula-1 增材制造的发动机缸体模具。

Formula-1 还在寻找使用增材制造制造汽车零件的新方法。然而,与保时捷不同的是,国际赛车组织 Formula-1 使用 3D 打印模具制造发动机。

Formula-1 的设计师起草了发动机缸体模具设计,该模具采用增材制造工艺,使用硬化剂和沙子达到其确定的形状。之后,将熔化的材料添加到印刷模具中,从而制造出比传统工具模具精度更高的发动机缸体。这种方法使工程师和制造专家能够使用不同种类的胶水、沙子和硬化剂进行实验,以控制模具中铝的冷却,并检查其对产品最终状况的影响。

福特在 F-250 中使用的回收 3D 打印废料。

最近,惠普和福特达成了合作伙伴关系。他们决定将回收的 3D 打印材料用于福特超级卡车 F-250 的注塑成型燃油管夹。专家提交的关于使用回收 3D 打印模具的可持续性报告称,与传统模制部件相比,此举提供的部件价格便宜 10%,重量轻 7%。请记住,传统部件是使用新鲜材料制成的。

据推测,许多公司也发现了 3D 打印进步的巨大用途。与 HP 一起,Ford 很快就找到了废粉的高价值应用。它用于制造耐用且功能齐全的汽车零件。

通常,制造这些注塑成型燃油管线夹所需的多余材料来自 HP 多喷头融合打印机。同时,这种材料被福特先进制造中心用于生产其他零部件。收集后,粉末材料被送去转化为适合注塑工艺的聚合物颗粒。

除此之外,福特和惠普还在不同的车辆上发现了大约十个燃油管夹,以扩大他们的主动性。它们可能用于回收材料成型过程。

增材制造提高了 EV 生产的效率。

在英国,巴斯大学成立了高级汽车推进系统研究所 (IAAPS)。它探索了 3D 打印的利用可以对电动汽车逆变器的生产产生积极影响。一个专门的团队正在开展该项目,以确定 3D 打印选定逆变器组件的可能性。如果他们的努力取得成果,增材制造的部件将帮助电动汽车制造商克服不同的限制。这些约束可能包括电气噪声、热管理和封装体积。

关于逆变器的性能,碳化硅(半导体)器件可以极大地改善其性能。但是专家们在充分利用这些材料方面总是不太成功,因为他们不知道如何使用传统技术将他们的想法具体化。这个问题很容易通过增材制造来解决,因为它不受这些限制并且有助于设计三个维度。这就是增材制造方法极大地帮助改进电动汽车逆变器的原因。

目前,逆变器是二维设计的。扁平组件在底部附有坚固的铝制液冷冷板。但采用这种布置,当温度升高时,逆变器的效率、性能和可靠性会下降。然而,专家认为增材制造可能会解决这个问题。它允许复杂的晶格内部结构与冷却板内 1 毫米厚的壁沉降。即使在此过程中温度升高,系统整体仍保持凉爽。因此,增材制造提供的这种高效冷却解决方案从来都不是传统制造的冷却通道的选择。

逆变器 3D 打印设计的另一显着优势是重量轻,载流能力更强,功率密度更高。可通过增材制造实现的紧凑型逆变器组件缩短了栅极驱动器和开关之间的距离。毫无疑问,它会带来更好、更有效的电磁接口。简而言之,它允许逆变器的开关以更快的速度工作,同时充分发挥碳化硅 (SiC) 技术相对于不同传统解决方案的优势。

结论

描述了上述细节后,增材制造现在备受关注已成为事实,并且将被视为另一种领先的制造工艺。到目前为止,阿尔法罗密欧 ORLEN、Formula-1、福特和保时捷都表现出了对增材制造的信心,而且可以肯定的是,未来几天还会有更多。同样,随着重量减轻、零件更全面和更复杂等优势,向增材制造的转变 汽车 没有显示出放松回落的迹象。