螺纹零件是金属制品中必不可少的元素。制造商不应忽视在其操作中使用机加工螺纹的重要性。全球市场上有各种各样的连接器和配件,因此越来越难以为特定应用确定合适的螺纹。

为了最大化利润,探索可用的各种线程技术非常重要。本文提供了加工螺纹的基本指南。

零件制造中的螺纹加工

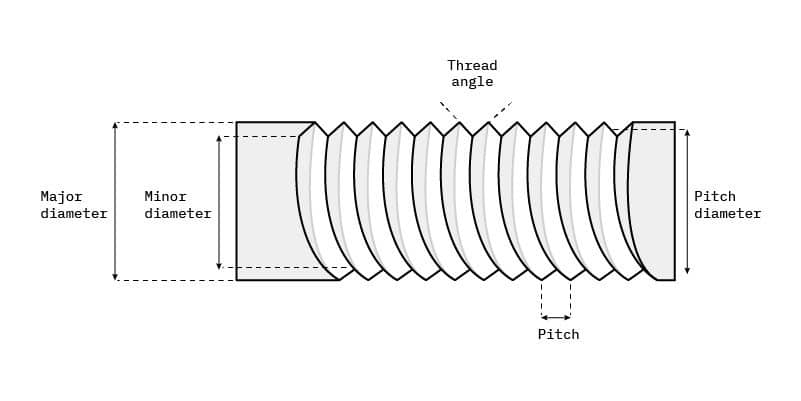

螺纹是连续的螺旋脊,在圆柱或圆锥的表面上具有均匀的截面。可以看到,在内部,在螺母上,或在外部,在螺钉或 螺栓.

它的主要目的是在两个物体(如水瓶的顶部和盖子)之间形成一个连接,以形成一个密封,防止液体逸出。当两个部件以这种方式连接时,它们可以传递运动并获得机械优势。在加工螺纹时,了解以下术语很重要:

- 侧面:侧面是连接波峰和波根并在轴向平面内的截面。

- 根部:根部位于螺纹底部,是连接相邻螺纹牙形牙侧的表面。

- 螺距:沿平行线测量相应螺纹区域之间的距离称为螺距。圆柱或圆锥的理论直径称为中径。

- 波峰:螺纹的波峰是轮廓的最高点,距离螺纹突出的圆锥或圆柱最远的区域。

- 螺旋角:螺旋角是直螺纹相对于螺纹轴线形成的角度。如果螺纹是锥形的,则螺旋角由螺纹的锥形螺旋面积决定。

加工螺纹的种类

在对线程进行分类时存在不同的标准。通常,紧固件要么是有间距的螺纹,要么是 机器螺丝 线程,而最常见的是统一的和公制的。

在这里,我们将讨论两种主要的线程类型:内部线程和外部线程。

内螺纹

内螺纹,也称为内螺纹,是通过使用单唇螺纹工具或传统螺纹帽进行机加工生产的,并且该过程仅在凹面进行。当工件需要插入螺钉时,就需要使用内螺纹,为此机械师使用手动丝锥或机用丝锥。

外螺纹

也被认为是螺纹,用于螺钉、螺栓、螺柱和塞规,可以用 车床,这是一种高效的方法。或者,圆形模具可以位于固定模具库中并用于手动生产外螺纹。此外,还提供六角和方形模具,通常在需要互锁时使用。

详细了解我们的 数控螺丝加工服务

提高螺纹加工效率的途径

1. 标注盲孔螺纹深度

盲孔是无法穿过部件整个壁厚的孔。如果您要求在盲孔上使用螺纹,始终需要注意螺纹的深度。

2. 采用行业标准

在制造过程中,就时间和成本而言,保持螺纹行业标准对您非常有益。如果您能找到一个预先存在的解决方案,通常比自己创建一个更有效。建议尽可能使用标准类型和系列。

不扩散核武器条约 和 BSP 是在某些地区也常用的两种线程;然而,海外供应商在没有特殊专业知识的情况下往往难以做到这一点。因此,建议始终做出允许最大数量的制造商能够提供产品的设计决策。

- 常用尺寸:联合国表、公制表

- 常用系列:UN(UNC和UNF)和公制(M)。

3. 注意孔的大小

在生产包含螺纹组件的零件时,会出现指定的螺纹尺寸似乎与其要安装的孔尺寸不相关的情况。这可能是一个问题,因为它会不确定问题出在螺纹尺寸还是孔径上。因此,您必须小心不要做出假设,这种混乱最终会导致生产时间的大幅延迟,至少需要一到两天的时间才能解决。

螺纹加工的种类/螺纹制造方法

生产螺纹有多种方法,最合适的技术取决于一系列因素,例如时间限制、预算、所需(或不需要)的精确度、可用设备、螺纹产品的成本(这取决于要创建的零件数量)等。

已经设计了许多创建线程的方法,所有选项和注意事项将在下面详细讨论。

减法

1.剪线

螺纹切削有多种用途,如需要全螺纹深度,数量少,毛坯不是很精密,需要螺纹到肩部,需要螺纹锥形螺纹,或材料很脆弱。

螺纹铣削

螺纹铣削是一种利用旋转铣刀创建螺旋刀具路径的工艺,这种刀具路径以前是机械排列的,但现在可以通过广泛使用 CNC 机床实现。这种螺纹加工方法速度更快,刀具破损的风险更小,并且可用于使用同一刀具创建左旋和右旋螺纹。此外,对于大型和笨拙的工件来说,这是一种更可取的技术,否则需要将它们设置为旋转。螺纹铣削使用实体或可转位刀具:

- 整体刀具通常仅限于加工大于 6 毫米(0.24 英寸)的孔。实心多形状螺纹切削工具可能看起来像丝锥,但它们没有倒锥或导入口 倒角,允许在盲孔底部的一个螺距长度内形成螺纹。

- 可转位内螺纹切削刀具可用于大于 12 毫米(0.47 英寸)的孔。当刀片磨损时,可以轻松且更经济地更换它。但是,循环时间通常比使用实心刀具要长。

螺纹铣削优于攻丝,攻丝直到第三个螺纹才会产生完整的螺纹轮廓。

详细了解我们的 CNC铣削 能力

惊险

穿线过程及 钻孔 通过专门的内螺纹 切割用具 在 CNC 铣床上工作是一种令人兴奋的体验。这种切削工具包括一个形状像钻头或中心切削立铣刀的尖端和一个螺纹形状的主体,以及一个靠近柄部的埋头孔刀具。最初,使用刀具进行钻孔和钻孔,然后使用多形刀具对螺纹进行圆弧插补。

采用这种方法,一个孔的钻削、倒角和螺纹加工可在一个循环中完成,无需单独的刀具、刀架和换刀。然而,该工艺仅限于深度不大于工具直径三倍的孔。

详细了解我们的 数控钻孔 能力

单点螺纹

单点螺纹加工是使用单点工具在圆柱体或圆锥体的外部或内部创建螺纹形状的过程。它需要工件的精确旋转来确定螺纹的导程。

今天用于此过程的常用机器是发动机车床和 CNC 车床。 CNC 机器能够跟踪刀具和主轴位置的关系,从而使编程变得快速和容易。

尽管所有螺纹加工都可以使用单点工具完成,但在需要大量螺纹或为了提高成本效率时,通常会使用其他方法,例如模具螺纹加工、螺纹滚压和攻丝。然而,在某些情况下,单点螺纹可能更受欢迎,例如,如果需要特殊螺纹,或者如果需要与同时加工的其他零件特征具有高同心度。

螺旋拉削(Punch Tap)

螺旋拉削是为了减少攻丝的刀具路径而开发的。这个过程看起来类似于传统的攻丝,但移动速度更快,需要特定的刀具几何形状和刀具路径才能在半圈内快速插入和缩回螺纹,从而减少循环时间和能源消耗。

对于可以安全地容纳它留下的两个小快速螺旋槽的任何孔,这种方法都具有成本效益,适用于许多不同的应用。

丝锥和模具

一种典型的螺纹加工方法是使用丝锥和板牙进行切削。与钻头相比,手动丝锥不会自动去除它们产生的切屑。手动丝锥无法在单次旋转中切削螺纹,因为这会产生很长的切屑,这些切屑会很快卡住丝锥并可能导致丝锥断裂(称为“拥挤”的问题)。

因此,在手动螺纹切削过程中,建议将螺纹切削 1/2 至 2/3 转(180-240°旋转),然后将丝锥反转约 1/6 转(60°)直到切屑被刀具的后刃折断。可能需要定期从孔中取出丝锥以清除切屑,尤其是在对盲孔进行螺纹加工时。

对于连续攻丝操作,专门的螺旋点或“枪”丝锥用于排出切屑并防止拥挤。

2.螺纹磨削

螺纹磨削是一种用于在硬质材料上形成精密螺纹的加工工艺。它是在使用特殊修整的砂轮的磨床上完成的,砂轮与螺纹的形状相匹配。

螺纹磨削分为三种:

- 带轴向进给的中心式磨削:带轴向进给的中心式磨削是最常见的,类似于在车床上切削螺纹。

- 中心式进给螺纹磨削:使用带有多个肋的砂轮,对于无心螺纹磨削,毛坯被料斗送入砂轮。

- 无心螺纹磨削:对于 0.5 英寸(13 毫米)长的紧定螺钉,无心螺纹磨削的生产率通常为每分钟 60 至 70 件。

3.螺纹研磨

通常,螺纹切削或磨削会在螺纹研磨后进行,以达到最大 准确的精度和表面光洁度 可能的。这是一种工具车间程序,在最高精度是必不可少的情况下使用,通常仅适用于精密机床的丝杠或滚珠丝杠。

4.电火花加工

内螺纹零件可以通过电火花加工 (EDM) 加工成坚韧的材料,并使用沉降片式机器。

变形或变形方法

螺纹铸造和成型

金属零件中的螺纹可以直接通过模具或模具中模腔的几何形状形成,其中材料被加热成液体或与将干燥或固化的液体混合。然后,螺纹可以通过机加工完成或保持铸态,具体取决于应用。

这是当今制造中螺纹生成的主要方法,模具制造商需要在数百万次循环中保持精确。模制塑料螺纹的常见示例是汽水瓶,而电缆密封套是压铸螺纹的常见示例。

详细了解我们的 定制压铸服务

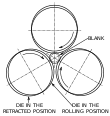

螺纹成型和滚压

螺纹成形和螺纹滚压是用于形成螺钉的技术,而不是使用切削技术。螺纹滚压模具用于压制毛坯并形成螺纹。该过程可用于大规模生产,因为它每秒最多可以生产一件。此外,由于毛坯尺寸可以小于切削螺纹尺寸,因此使用的材料更少;有 15-20% 的潜在材料节省。

此外,轧制螺纹可以很容易地识别,因为它们的直径比制造它们的毛坯杆大。除非面对面,否则轧制紧固件的端部螺纹会有一个杯形端部,因为多余的材料会在毛坯端部均匀塌陷。

| 描述 | 图片 | 应用 |

| 行星模具(行星滚轮) |  | 驱动螺钉、大容量螺钉和钣金螺钉 |

| 平模(平辊) |  | 机用、自攻和木螺钉 |

| 圆柱进给 2 模具 |  | 螺纹棒料,大螺钉或平衡螺钉 |

| 圆柱进给 3 模 |  | 螺纹棒料、管接头、火花塞 |

| 螺纹直径 (在。) | 行星的 (件/分钟) | 平模 (件/分钟) | 圆柱形 (件/分钟) |

| 1/8 | 450 至 2000 | 40 到 500 | 75 至 300 |

| 1/4 | 250 至 1200 | 40 到 400 | 60 至 150 |

| 1/2 | 100 到 400 | 25 至 90 | 50 到 100 |

| 3/4 | – | 20 至 60 | 5 到 10 |

| 1 | – | 15 至 50 | 1 到 50 |

添加剂方法

3D 打印,也称为增材制造,是一种开始获得商业化牵引力的工艺,包括:

- 熔融沉积成型(频分复用)

- 选择性激光烧结 (选择性激光烧结(SLS))

- 选择性激光熔化 (SLM)

- 多射流融合 (多射流熔融 (MJF))

- 立体光刻 (立体光固化(SLA))

- 直接金属激光烧结 (直接金属激光烧结(DMLS))

- 电子束熔炼 (EBM)

- 粘结剂喷射成形(BJ)

虽然这些方法通常在它们可以创造的材料特性和它们可以产生的表面光洁度方面受到限制,但随着时间的推移,它们的能力越来越强。作为螺纹零件增材制造成功的一个例子,SLS 和 SLM 已被用于制造用于牙科植入物和接骨螺钉的螺纹钛植入物。

详细了解我们的 3D打印服务

不同方法的组合

将减法、加法、变形或变形方法等多种技术组合成一种新的形式,经常组合使用以达到理想的效果。

这种类型的制造也可以称为 快速原型、桌面制造、直接制造、直接数字制造、数字制造、即时制造或按需制造。

详细了解我们的 快速原型制作服务

加工螺纹的技巧

成功使用螺纹切削技术需要的不仅仅是知道如何切削螺纹。以下是一些设计技巧,可帮助您最大限度地发挥螺纹切削技术的优势:

- 在外螺纹末端添加倒角可确保更好的光洁度。

- 螺纹的起点必须有一个与螺纹中心轴对齐的平面。

- 对于内螺纹,埋头孔可用于提供更好的光洁度。

- 由于压力,管状零件在进行螺纹成型或螺纹切削时必须增加壁厚。

- 使用标准螺纹尺寸比使用独特的螺纹尺寸更具成本效益。

- 当没有螺纹尺寸规格时,较低高度的螺纹优于较高高度的螺纹。

结论

要成功制造出质量上乘的零件,必须对制造技术有深入的了解。螺纹加工是制造过程的基本要素,可能具有挑战性,因为它需要专业技能和先进设备。为什么不将您的制造需求外包给可靠的供应商? 瑞盛精密科技有限公司 是螺纹精密加工的最佳选择。

在 Runsom Precision,我们的工程师团队拥有大量的 CNC项目知识 和专业知识获得超过十年的行业经验。我们优先考虑客户的需求,以确保我们的螺纹零件符合他们的期望并经得起长期使用,同时以经济的价格提供优质服务。

如果您有任何疑问或想 上传您的设计文件 要获得即时报价,请不要犹豫 通过电子邮件联系我们.

您可能感兴趣的其他文章: