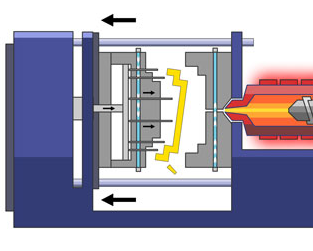

为了保证注塑成型过程中最终产品的质量和可重复性,我们需要在注塑成型设计中考虑几个因素。有一定的设计指南可以充分利用 注塑成型.

在此博客中,我们概述了常见的注塑成型缺陷、设计中的基本和高级指南,以及最小化成本建议。

常见的注塑成型缺陷

熔化材料 流动和不均匀的冷却速度是注塑成型中大多数缺陷的原因,我们列出了以下主要缺陷,以便在设计注塑成型零件时注意

- 翘曲

一旦某个部分比其他部分冷却得更快,内部应力将导致成型零件的永久弯曲。特别适用于壁厚不等的零件。

- 缩痕

一旦零件内部在其表面之前凝固,就会出现缩痕,它表现为平面上的一个小凹槽。厚壁零件或设计不良的加强筋零件容易下沉。

- 拖动标记

在顶出过程中,模具会滑动并刮擦零件壁,导致拖痕。没有拔模斜度的垂直墙零件更容易出现拖痕。

- 针织线

一旦 2 种熔化的材料遇到类似头发的变色,针织线总是会出现。影响零件美观,降低零件强度。带有孔或几何形状突然变化的零件最容易出现接合线。

- 短镜头

模具中滞留的空气会抑制材料流动并导致零件不完整。具有薄壁或设计劣质肋的零件更倾向于短射。

注塑成型设计规则

注塑成型可以很容易地形成复杂的几何形状,应用单一的零件具有多种功能。可以复制复杂的部分 低成本 一旦模具制造出来。但是模具设计的任何调整在后期开发阶段都会非常昂贵。我们的指南将帮助您避免最常见的注塑成型缺陷。

恒定壁厚

壁厚均匀,避免通过零件的厚截面。壁面不均匀会导致冷却过程中的翘曲。对于不同厚度的断面要求,采用平滑过渡作为倒角或圆角,以确保材料在型腔内均匀流动并完全充满整个模具。

1.2mm至3mm的壁厚适用于大多数塑料材料,我们总结了常见注塑材料的推荐壁厚:

材料 推荐壁厚 [mm]

聚丙烯 (PP) 0.8 – 3.8 毫米

ABS 1.2 – 3.5 毫米

聚乙烯 (PE) 0.8 – 3.0 毫米

聚苯乙烯 (PS) 1.0 – 4.0 毫米

聚氨酯 (PUR) 2.0 – 20.0 毫米

尼龙 (PA 6) 0.8 – 3.0 毫米

聚碳酸酯 (PC) 1.0 – 4.0 毫米

PC/ABS 1.2 – 3.5 毫米

POM (Delrin) 0.8 – 3.0 毫米

PEEK 1.0 – 3.0 毫米硅胶 1.0 – 10.0 毫米

设计注意事项:

- 推荐值中的均匀壁厚。

- 长度为厚度的 3 倍的截面需要平滑过渡倒角或圆角。

挖空较厚的部分

厚的截面会导致翘曲和下沉,将您的设计厚度限制在任何截面的最大推荐值以下,镂空是最重要的方式。此外,在减少壁厚的同时,使用加强筋提高空心型材的强度和刚度,加强筋也应应用壁厚限制以避免缩痕。

设计注意事项:

- 中空厚截面并通过加强筋提高截面强度和刚度。

- 最大加强筋厚度为壁厚的 0.5 倍。

- 最大加强筋高度为壁厚的 3 倍。

圆所有边缘

肋条、凸台和卡扣等垂直特征也应该是圆形的,以实现顺畅的材料流动。对于内部边缘,必须使用至少 0.5 倍壁厚的半径。对于外边缘,使用半径作为内半径加上壁厚。这将使壁厚在拐角处保持恒定,避免尖角将应力集中到薄弱部位。

设计注意事项:

- 在内角处增加 0.5 倍的壁厚。

- 在外角处增加 1.5 倍的壁厚。

添加拔模角度

向垂直墙壁添加拔模角度将使零件顶出过程更容易。否则,由于模具之间的高摩擦和没有脱模角壁,零件表面会产生拖痕。我们的最小拔模角度为 2°,最大 50° 将用于高特征。我们建议每 25mm 增加 1 度的拔模斜度。所有这些规则对于肋骨也是必要的。

设计注意事项:

- 为所有垂直墙壁添加至少 2° 的拔模角。

- 对于所有高于 50 毫米的特征,每 25 毫米将拔模角增加 1 度。

- 对于具有纹理表面光洁度的零件,将拔模角额外增加 1-2°。

底切解决方案

由于螺纹牙或卡扣接头钩等底切,不能通过简单的直拉模具制造。由于材料会在打开或弹出的方式。所以我们需要一些想法来处理底切。

关闭

关闭用于处理内部区域的咬合以进行卡扣或侧面的孔和手柄。从本质上讲,去除底切下方区域的材料并消除此问题。

分型线

移动分型线以与底切特征相交是最简单的方法。它适用于外表面的倒扣,此外,我们需要相应地调整拔模角度。

剥离底切 (Bumpoffs)

脱模底切用于在顶出过程中在模具上变形的柔性零件。比如带螺纹的瓶盖。它有严格的使用条件:

- 剥离底切必须远离角或肋等硬化特征。

- 成型零件必须灵活变形并有扩展空间。

- 剥离底切需要 30° 到 45° 的导程角。

- 避免使用纤维增强塑料。

螺纹紧固件

我们通常以两种方式添加螺纹紧固件,在零件上添加凸台和添加螺纹插入件。

老板

凸台是注塑成型过程中连接或组装点的常见特征。它们结合了带有孔的圆柱形突出部分,这些孔用于接收螺钉、螺纹嵌件或其他紧固硬件。

使用凸台作为紧固点时,凸台外径应为螺钉或刀片公称直径的2倍,内径应等于螺钉或刀片直径。为了壁厚均匀,凸台孔深度应延伸至底壁水平。倒角将添加到螺钉或插入容易插入。

设计注意事项:

- 避免老板并入主墙。

- 用肋支撑凸台,或将凸台连接到主墙。

- 凸台外径为刀片公称尺寸的 2 倍。

线程

金属螺纹嵌件可以添加到塑料注塑成型零件中,为机械螺钉提供耐用的孔。嵌件采用热压、超声波或模内嵌件方式安装,拆装循环多。

设计通知

- 避免螺纹直接添加到零件上。

- 在螺纹边缘添加 0.8 毫米的浮雕。

- 使用螺距大于 0.8mm 的螺纹。

- 使用梯形或梯形螺纹。

- 沿着分型线放置外螺纹。

肋骨

一旦推荐的最大壁厚不能满足功能要求,肋总是用于提高成型零件的刚度。

设计注意事项:

- 加强筋厚度为主壁厚的0.5倍。

- 加强筋高度小于加强筋厚度的3倍。

- 底部圆角半径应大于加强筋厚度的 1/4。

- 添加至少 0.25°-0.5° 筏板角度。

- 加强筋与墙壁之间的距离应至少为加强筋厚度的 4 倍。

卡扣接头

卡扣接头是一种简单而经济的零件连接方式,无需工具或紧固件。卡扣接头有多种可能的设计。它的挠度取决于它的长度和宽度的许用力。

设计注意事项:

- 在卡扣连接处添加一个垂直墙的拔模斜度。

- 卡扣接头的厚度应至少为壁厚的 0.5 倍。

- 通过调整宽度和长度来控制挠度和许用力。

字母和符号

文本可用于标签、徽标、警告、说明和图表。因为CNC加工用于模具制造,所以加凸文字比加雕刻文字经济。将文字提高到零件表面上方 0.5 毫米将使字母易于阅读。我们建议使用粗体、圆角字体、均匀的留置权、20 点或更大的字体。

设计注意事项:

- 浮雕文字代替雕刻文字。

- 统一的粗细和最小字体大小为 20 点。

- 将文本垂直于分型线对齐。

- 文字高度或深度大于 0.5mm。