抛光 在提高金属制品的美感方面发挥了关键作用。除此之外,它还增加了金属承受恶劣环境的能力。同时,抛光仍然有助于确定模具的形状和使用抛光模具制造的最终产品。虽然包括最终零件质量的成本,但每个因素都与模具的抛光直接相关。总之,可以说在塑料模具的生产中,抛光是必不可少的。近期,以下是为抛光而精简的六种抛光方法:

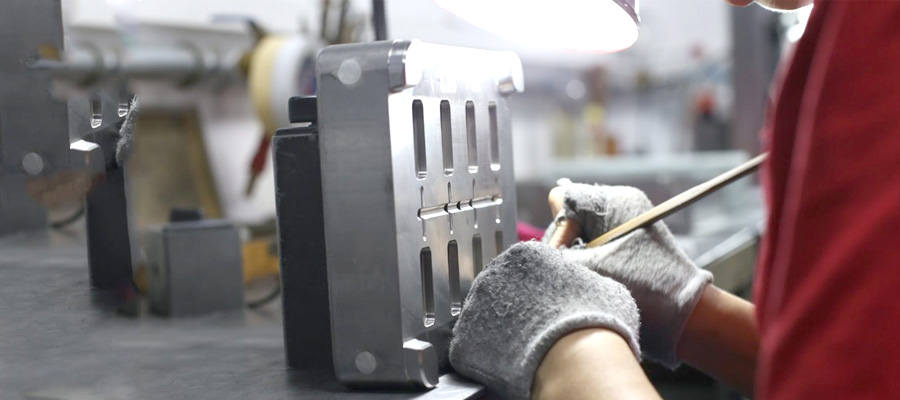

机械抛光

它是去除塑性变形后抛光的凸出部分的过程。该过程涉及手动操作,例如用油石、砂纸或羊毛轮切割以获得光滑的表面。对于独特的零件,例如旋转体的表面平滑,可能包括使用转盘。对于高质量的抛光,可以使用超精细和高质量的抛光,通常使用独特的研磨工具。研磨抛光液含有大量的细磨料。液体在高速旋转时被压在材料上。采用这种方法,0.008μm的表面粗糙度是所有表面方法中最好的。最有可能的是,这个过程被用于 光学镜头的优化.

化学抛光

化学抛光是在化学介质中获得显微凸面的过程。工件的凸出部分提供比凹入部分更好的表面。这种方法的主要特点是它不需要任何复杂的设备。因此,无论形状如何,都可以使用化学抛光工艺对全金属件进行抛光。然而,非专业人员可能难以解决的主要问题是制备抛光液。通常,该工艺提供10μm的表面粗糙度。

电解抛光

电解抛光的工作原理与化学抛光的原理相同。使用突出部分的溶解材料施加在金属的选择性表面上。但是,如果与化学抛光相比,阴极反应的影响可以很容易地消除,这是一个更好的选择。通常,电解抛光过程包括两个步骤:

宏观抛光

溶解的产物浸入电解液中。结果,材料的表面粗糙度降低了Ra>1μm。

微抛光

微抛光提供更好的结果,表面亮度 Ra <1μm。因此,该工艺被广泛用于批量抛光材料表面。

超声波抛光

将附有磨料悬浮液的工件置于超声场中,利用磨料通过超声振动对材料表面进行抛光。超声波振动只需要很小的力来抛光材料的表面。这个标称力不会对工件的形状造成任何变形。为了进一步改进,超声波抛光可以与化学或电化学抛光结合使用。基于电解和溶液腐蚀,超声波振动仅用于搅拌溶液,溶解金属表面的溶解产物。同时,空化现象可以极大地避免腐蚀的机会,并为表面带来光亮。

流体抛光

流体抛光是一种使用高速流动的流体对表面进行抛光的过程,该流体含有磨料颗粒以洗掉金属或工件的表面。这种方法的常用方法包括液体喷射加工、磨料喷射加工和流体动力研磨。流体动力磨削主要使用液压。液体介质包含来回移动并清洁金属表面的磨料颗粒。因此,液体介质主要包括在磨料和低压下具有流动性的特定化合物。通常,碳化硅用作磨粒。

磁力研磨抛光

磁力研磨抛光一般采用磁性磨料在磁场作用下形成磨刷对工件进行磨削。该工艺高效、易于实施、可控。使用适当的磨料,表面粗糙度可达Ra 0.1μm。而且,如果我们讨论塑料制品的表面抛光,它与其他行业完全不同。简而言之,模具的表面抛光通常被称为镜面加工,因为模具的抛光必须产生平坦光滑的表面。另一方面,其他行业的表面处理仅包括表面的光亮。对于镜面加工,有以下四个标准:

1) A0 = Ra0.008μm

2) A1 = Ra0.016μm

3) A3 = Ra0.032μm

4) A4 = Ra0.063μm

电解和流体抛光等工艺难以控制以保持工件的精度。此外,化学抛光和机械抛光等其他方法可能无法维持所需的标准。因此,镜面处理或磁抛光似乎是表面清洁最可靠的解决方案,而不会改变工件几何形状等基本特征。

机械抛光的基本程序

无论是机械抛光还是任何其他类型的抛光,高质量的结果总是需要高质量的工具和受控的工艺。同时,在机械抛光中,还需要磨石、砂纸、金刚石研磨膏等工具。通常,抛光的选择取决于表面的状况。沿着这些思路,以下是机械抛光执行的标准过程:

粗抛光

在铣削、EDM(放电加工)、磨削和其他方法之后开始粗抛光过程。首先,在此过程中,使用转速为 35,000 至 40,000 RPM 的表面旋转机或超声波机对金属进行抛光。在最初的步骤中,白色电火花层在直径为 3mm 和 WA # 400 的车轮的帮助下被去除。一般顺序是从 WA # 180 到 WA # 1000,但大多数模具制造商更喜欢开始 WA # 400减少时间消耗。之后,进行油石手工磨削。

半精密抛光

与粗抛光不同,半精密抛光涉及使用煤油和砂纸。通常,使用的砂纸数量从 WA # 400 到 WA # 1500。在这种情况下,WA # 1500 仅用于硬模具钢。然而,这不适用于预硬化钢。原因是它可能会在钢材表面捕捉到燃烧痕迹。

精细抛光

精细抛光与金刚石抛光膏有关。抛光膏中金刚石磨料的含量越多,表面质量越好。膏中不同的金刚石磨料混合物提供不同的结果。此外,精度超过1μm的抛光工艺可以在洁净的抛光室内轻松进行。由于塑料模具对精度要求很高,所以清洁抛光室是不可避免的。对于更专业的抛光,抛光室应彻底无尘无烟。

机械抛光中的问题

用砂纸打磨时,可能会出现以下问题:

- 用砂纸抛光时可能需要竹签或软木棒。在抛光圆形和球形表面时,使用曲轴杆可以更好地匹配。另一方面,对于平坦的表面,较硬的木材更适合。樱桃木是硬木的一个例子。在使用这些木棒时,它们的末端会被修剪,以避免金属片表面出现未抛光的斑块。

- 抛光方向应在改变砂纸种类的同时改变45-90度。因此,之前的砂纸留下的阴影和条纹保持不变。更换砂纸前,应先用煤油或酒精打磨表面。

- 使用 WA # 1200 和 1500 进行抛光时,必须注意避免划伤和灼伤表面。为此,两步抛光方法应习惯于在 45 度抛光,然后在 90 度抛光。

需要考虑的要点

以下是抛光金属表面时的一些重要注意事项:

- 使用 WA # 8000 砂纸时,典型负载为 100 至 200g/cm2,但通常难以保持精度。随后,为了处理抛光压力,您可以更好地制作细而窄的木柄。

- 在进行金刚石抛光或金刚石磨削时,不仅要清洁金属表面,还要清洁工人的手。

- 一旦抛光过程结束,必须确保工件表面没有任何润滑剂或磨料。

- 表面硬度 钢的应该是均匀的。否则,钢的硬度不均匀可能会导致问题。

工件表面硬度对抛光工艺的影响

额外受热、钢材或工件表面不平整、内应力影响;所有这些因素都直接关系到表面抛光的质量。例如,之后 铣削 和 EDM,表面变得更难处理以进行磨削。因此,进行精密EDM修整以改善工件表面。总之,在进行表面抛光之前,建议对工件表面粗糙的部位进行修复,因为这直接影响到表面抛光的质量。