В технике широко распространено мнение, что все детали находятся под влиянием окружающей среды. Поверхность компонентов напрямую контактирует с окружающей средой. Поверхность металла часто становится жертвой коррозии, истирания, окисления и эрозии, что приводит к уязвимости формы металла и снижению его способности противостоять функциональным напряжениям. Поэтому крайне важно защитить поверхность оборудования, чтобы предотвратить выход из строя.

Обычно под инженерией поверхности подразумевают укрепление и модификацию поверхности металла несколькими способами с целью улучшения химического состава и морфологии твердых металлических поверхностей. Для получения требуемых свойств поверхности применяется систематическое проектирование напряженного состояния и организационной структуры. Поэтому вот некоторые технологии укрепления поверхности металла, которые дают устойчивые результаты:

Технологии упрочнения поверхности металлов

Среди множества технологий упрочнения поверхности металла подробно рассмотрим наиболее плодотворные:

- Усиление деформации поверхности

Процесс относится к созданию затвердевшего слоя на поверхности материала. Затем цикл продолжается за счет деформации сжатия поверхности металла с помощью различных механических операций, например прокатки. При этом глубина упрочняющего слоя остается от 0,15 до 1,5 мм. В деформационно-упрочненном слое обычно возникают следующие проблемы:

С точки зрения организационной структуры, в упрочняющем слое высока степень искажения кристаллической решетки и плотность дислокаций. Чтобы избежать этих дислокаций, применяются переменные напряжения, которые также уменьшают толщину закаленного слоя и приводят к образованию более мелких субзерен.

Во-вторых, напряженное состояние внутри металла приводит к несбалансированной степени деформации между внутренней и внешней поверхностями. Таким образом, когда металл поверхностного слоя расширяется к его внешним границам, внутренний металлический слой будет препятствовать этому и формировать более высокое макроскопическое остаточное давление, которое помогает укрепить слой.

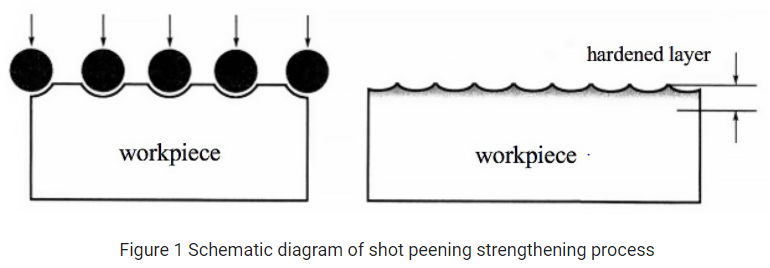

- Усиление дробеструйной обработки

Дробеструйная обработка — это процесс, при котором поверхность металла пластически деформируется с образованием упрочненного слоя определенной толщины. Для этого используется высокоскоростная струя снаряда. В результате на поверхности детали возникает сжимающее напряжение, и величину напряжения можно компенсировать или балансировать, когда деталь находится под нагрузкой, чтобы улучшить усталостную прочность детали.

При комнатной температуре на поверхность заготовки распыляются небольшие твердые снаряды, которые вызывают упругую и пластическую деформацию поверхности заготовки при температуре ее рекристаллизации. Каждая стальная дробь, попавшая в металл, может оставить на его поверхности небольшую вмятину. Однако для постоянного и удобного углубления на металлической поверхности наиболее возможным решением является растяжение.

Для формирования слоя остаточных сжимающих напряжений на заготовке перекрываются многочисленные углубления. Кроме того, дробеструйная обработка также помогает улучшить стойкость к коррозии под напряжением и усталостную прочность поверхности. В то же время дробеструйная обработка может также служить надежным методом очистки поверхности, позволяющим очистить до 2 мм поверхности. Скорее всего, его используют для удаления окислов, коррозии и старого лака.

В основном дробеструйная обработка — это холодная обработка, которая помогает улучшить противоусталостные свойства металлических деталей, которые в течение длительного времени находились под сильными нагрузками. Лопатки компрессоров, авиационные двигатели и автомобильные трансмиссии являются прекрасным примером этого. В зависимости от скорости снаряда дробеструйную обработку можно разделить на обычную дробеструйную обработку и сверхзвуковую поверхностную дробеструйную обработку.

Оборудование для дробеструйной обработки

Дробеструйные машины можно разделить на пневматические дробеструйные машины и механические центробежные дробеструйные машины. Одновременно его также можно разделить на мокрое и сухое распыление. Условия работы при сухой дробеструйной обработке не на должном уровне. Тем не менее, машина для мокрой дробеструйной обработки обеспечивает гораздо лучшие условия работы.

Механическая центробежная дробеструйная машина

Эта машина обеспечивает высокоскоростное вращение лопасти, а крыльчатка ускоряется для метания под действием центробежной силы. Однако этот тип машины имеет высокие производственные затраты и небольшую мощность прокалывания. Обычно эта машина подходит только для больших партий и более простых форм. Общими частями машины являются:

- Хоппер

- Управление крыльчаткой

- Рабочее колесо

- Струйная труба

- Сжатый воздух

- Снаряды

- Трубка подачи пеллет

- Форсунки изогнуты на 90о

- Контактные лезвия

Пневматическая центробежная дробеструйная машина

Он использует сжатый воздух в качестве движущей силы для ускорения снаряда до максимальной скорости. Затем он попадает на поверхность обрабатываемой детали, которую распыляют. Для контроля интенсивности дробеструйной обработки машина может контролировать давление воздуха. Эта машина подходит для работы с большим разнообразием и небольшими партиями сложной формы. Общими частями устройства являются:

- Выстрел танка

- Клапаны

- Трубопроводы

- Форсунки воздушного фильтра

- Клапаны

- Труба пылеотвода

- Дробильная трубка и

- Трансферный порт

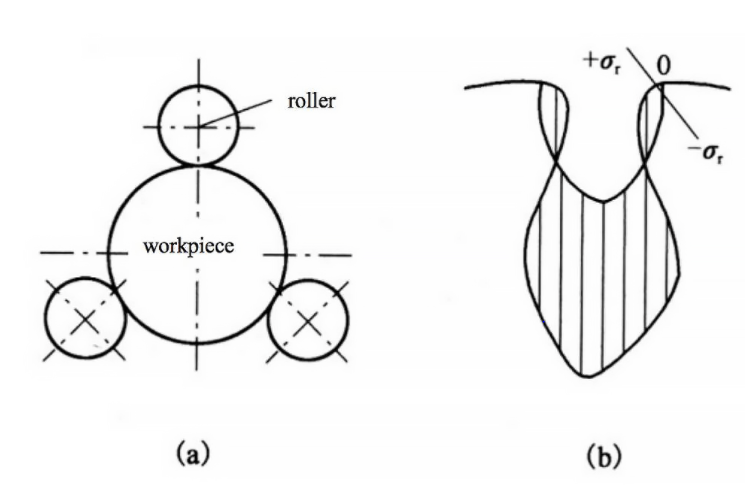

- Технология поверхностной прокатки

Технология поверхностной прокатки – еще одна известная и широко распространенная технология, используемая для упрочнения поверхности материала. Катящиеся шарики или ролики сжимают поверхность металла, создавая пластическую деформацию. Вот как это выглядит:

При использовании технологии поверхностной прокатки слой заготовки можно манипулировать до 5 мм, в случае простой формы заготовки, так как для деталей сложных форм это недопустимо. Эта технология имеет массу преимуществ. Например, он меняет внешний вид заготовки, не нарушая ее химического состава. Кроме того, он также использует простые инструменты и использует простой метод.

Кроме того, технология поверхностной прокатки поддерживает концепцию «зеленой технологии», которая производит меньше отходов и минимальное загрязнение. Прочность на растяжение, вызванная режущим воздействием, также устраняется с помощью технологии поверхностной прокатки. Благодаря этим преимуществам эта технология получила широкое распространение в отраслях и предлагает множество финансовых услуг.

Механизмы

Вот механизмы, основанные на технологии поверхностного прокатывания:

Микроструктурный механизм

На поверхности металла после резки имеются следы/наметки инструмента. Обычно процесс прокатки представляет собой разновидность чистовой обработки давлением, поскольку поверхность металла подвергается пластической деформации под действием напряжения. В процессе деформации, происходящей под действием внешнего напряжения, кристаллические зерна скользят постепенно, а сам кристалл скользит непрерывно. Это движение помогает кристаллам перейти от мягкой ориентации к жесткой.

Постоянная дислокация кристаллов в металле приводит к искажению его кристаллической решетки и плотности дислокаций. Следовательно, добиться локальной концентрации напряжений для улучшения усталостных характеристик непросто.

Механизм качества поверхности

Шероховатость поверхности является основным фактором, определяющим качество поверхности. Однако на это может повлиять концентрация стресса. Из-за концентрации напряжений поверхность становится шероховатой, что позволяет легко создавать острые порезы. Между тем, при переменных напряжениях явление переменного напряжения становится более очевидным.

Упрочнение прокаткой является основным фактором, создающим пластическое течение на поверхности заготовки. Это превращает его в исходную остаточную низкую вогнутую впадину за счет уменьшения шероховатости заготовки. В конечном итоге концентрация напряжений и остаточные следы инструмента устраняются. Впоследствии усталостная долговечность заготовки становится лучше.

Механизм остаточного сжимающего напряжения

В 1930 году было обнаружено, что действие остаточных сжимающих напряжений на заготовку увеличивает усталостную долговечность детали. При распространении трещин на поверхности металла знакопеременные нагрузки могут достигать определенных пределов, вызывая остаточные сжимающие напряжения.

Прокатка может значительно уменьшить первоначальные микротрещины на поверхности металла, что приводит к увеличению усталостной долговечности этого металла.

Параметры процесса, влияющие на эффект прокатки

Обычно давление прокатки, скорость прокатки и время прокатки являются основными факторами, влияющими на прокатку поверхности. Технически давление прокатки — это давление, оказываемое роликами на металл. Это давление существенно влияет на усталостную прочность металла. Кроме того, давление прокатки также включает в себя прочность и размер детали, а также диаметр ролика. Тем не менее, наилучшее давление прокатки определяется технологическим испытанием.

Еще одним фактором, влияющим на усталостную прочность металла, является количество прокаток или количество раз, когда ролик нажимает на металл в определенном положении. Если количество раз мало, требуемая пластическая деформация может быть не достигнута. С другой стороны, если количество раз превышает рекомендуемое, металл может испытывать контактную усталость, в результате чего металл становится менее ценным.

Также важное значение имеет скорость прокатки, называемая скоростью вращения заготовки при прокатке. Если скорость превысит предельную, это вызовет более значительную пластическую деформацию. Тем не менее, эффективность производства снизится, если скорость будет ниже. Таким образом, необходимо определить подходящую скорость прокатки.

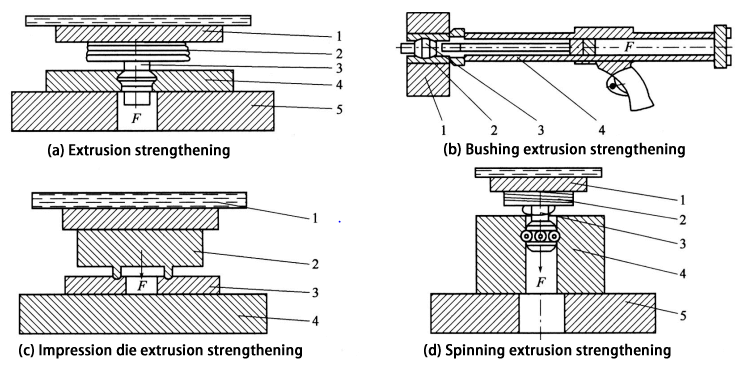

Армирование экструзией отверстий

Экструзия отверстий — это тип процесса упрочнения поверхности с помощью специальных инструментов и оборудования. Такие инструменты, как стержни и втулки, продолжают сжимать периферию или отверстие заготовки, обеспечивая необходимую толщину заготовки после пластической деформации. Весь процесс также улучшает устойчивость к коррозии под напряжением и усталостную прочность поверхности. Обычно используемыми методами армирования при экструзии отверстий являются штамповка, экструзия втулок, экструзия стержней и прядение.

Упрочнение экструзией отверстий — это специальный процесс, используемый только для заготовок, внутренние отверстия которых имеют требования к усталостной прочности. Некоторые детали самолетов изготавливаются по этой технологии. Кроме того, экструзия в печатных штампах используется для усиления основных деталей подшипников, а центрифугирование подходит для повышения прочности внутренних отверстий крупных деталей. Шасси – яркий тому пример.

- Технология плазменной диффузии

Плазма состоит из массивных ионов и свободных электронов в виде ионизированного газа, который почти нейтральен. Технология плазменно-химической термообработки также известна как технология диффузии бомбардировки частиц или технология плазменной диффузии. В этом процессе используются ионы, образующиеся в газовом тлеющем разряде. Эти ионы бомбардируют поверхность металла в условиях низкого вакуума. По сравнению со стандартной газотермической технологией ионная термодиффузия обладает следующими характеристиками:

- Бомбардировка ионами лучше удаляет кислородную пленку с поверхности металла и повышает его активность. Улучшенная поверхностная активность позволяет легко адсорбировать элементы, добавленные для ускорения скорости термодиффузии.

- Плазма способствует активации реакционного газа и снижает температуру химической реакции.

- Конструкцией терморасширенного слоя и толщиной слоя можно управлять путем регулирования параметров процесса.

- Это не вызывает никаких сложностей для окружающей среды, так как является экологически чистым процессом.

- Кроме того, плазму можно разделить на две категории: высокотемпературную и низкотемпературную плазму. Низкотемпературная плазма имеет примеры люминесцентных ламп и йод-вольфрамовых ламп. Напротив, термоядерный синтез и солнечное ядро являются примером высокотемпературной плазмы.

Газовый разряд

Процесс превращения газа из изолятора в проводник называется газовым разрядом. Стандартные условия газового разряда включают заряженные частицы в газе и удельную напряженность электрического поля. В электрическом поле заряженные частицы движутся только в одном направлении.

Этот процесс претерпевает ряд химических и физических изменений между заряженными частицами и атомами газа. Во время него чрезмерное столкновение приводит к возбуждению заряженных частиц и происходит ионизация. Кроме того, это столкновение переводит электроны атомов из обычной стадии в более высокоэнергетическую стадию, т. е. в метастабильную форму атома.

Во время падения электрона обратно в основное состояние он излучает энергию в виде фотонов. Эта энергия достаточно велика, чтобы ионизировать соседний атом, вытеснив из него электрон.

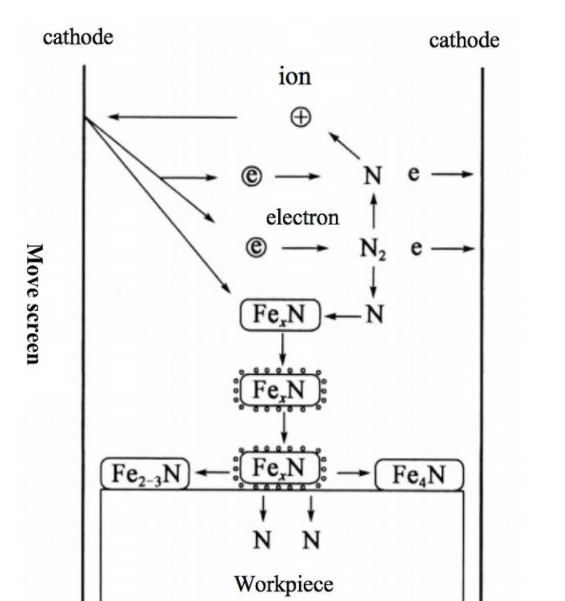

Механизм ионного азотирования

Kolbel Ионное распыление Азотирование

Ионы азота с высокой энергией бомбардируются катодом, который распыляет атомы Fe с поверхности катода. Эти атомы FE объединяются с атомами азота, образуя FeN, который осаждается на поверхности заготовки.

Этот FeN далее разлагается в метастабильном состоянии с образованием дополнительно нитридов железа. Оставшиеся атомы азота проникают в поверхность или приповерхностную часть стали. Слой нитридов железа мгновенно осаждается снаружи и внутри поверхности стали, как показано на рисунке.

Процесс ионного азотирования

- Убедитесь, что заготовка, помещенная в печь, очищена, а камера вакуумирована до давления 1 Па.

- Введите небольшое количество азотсодержащего газа и подайте питание постоянного тока высокого напряжения. Газ внутри печи светится, и происходит разряд.

- После очистки и напыления в процессе выйдет заготовка правильной формы.

- Напряжение и давление следует отрегулировать перед нагревом заготовки до необходимой температуры, после чего начнется азотирование.

- Тепло будет поддерживаться до такой степени, чтобы достичь необходимой толщины азотирующего слоя.

- После азотирования и отключения питания заготовка сереет при охлаждении ниже 200С.

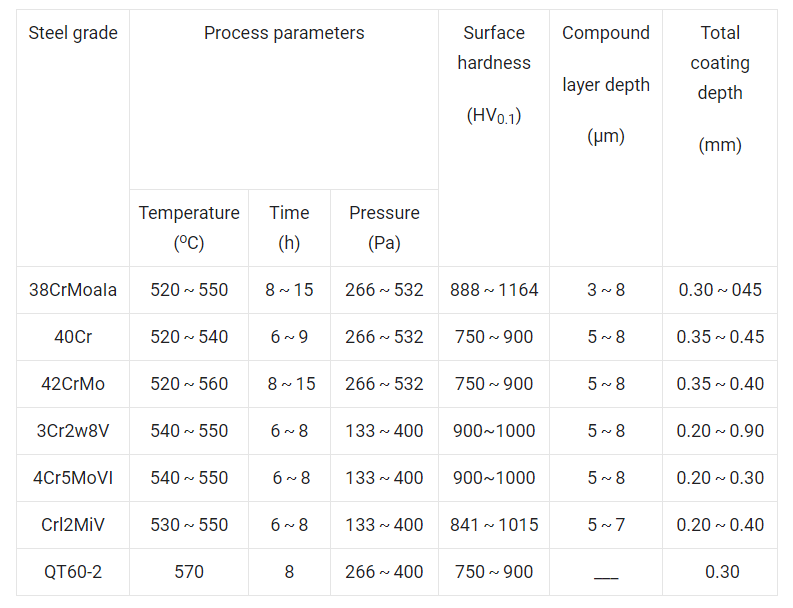

Типы тканей и факторы, влияющие на ионное азотирование

Азотирование проводится при температуре менее 590С. После формирования нитридных слоев это основные факторы, влияющие на слой ионного азотирования.

- Температура азотирования: толщина напрямую зависит от температуры азотирования. Когда одно увеличивается, другое тоже увеличивается.

- Время азотирования: в первые 30 минут азотирования скорость азотирования намного превышает скорость газового азотирования. Со временем инфильтрация постепенно замедляется и в конечном итоге совпадает со скоростью газового азотирования.

- Газообразный азот: в основном используются азот, аммиак и водород.

- Толщина нитридного слоя зависит от источника питания. Большая мощность приводит к образованию толстого слоя и наоборот.

- То же самое и с током.

Производительность слоя ионного азотирования

Следующие показатели оценивают работоспособность слоя ионного азотирования.

- Твердость: температура азотирования определяет твердость слоя. Это зависит от типа легирующего элемента стали и марки стали.

- Усталостная прочность: азотирование может повысить усталостную прочность заготовки. Усталостная прочность возрастает с увеличением толщины диффузионного слоя.

- Прочность: диффузионный слой имеет лучшую ударную вязкость среди нитридных слоев: однофазный слой занимает второе место, а смешанный слой – третье.

- Износостойкость: ионное азотирование показывает лучшую износостойкость по сравнению с другими методами азотирования.

3- Технология лазерной обработки поверхности

Лазерная обработка использует уникальные характеристики технологии лазерного луча для обработки поверхности материала и формирования слоя определенной толщины, что значительно улучшает металлургические, механические и физические свойства поверхности материала.

Такие свойства, как износостойкость, усталостная стойкость, коррозионная стойкость заготовки, можно улучшить, обрабатывая детали заготовки этим методом.

Функции

- После обработки лазерным лучом качество поверхности заготовки или металла становится достаточно хорошим, так как оно обладает необходимой твердостью и другими требованиями. Аналогично, жесткость остается прежней.

- Незначительная термическая деформация и низкое тепловложение

- Сокращение времени обработки и более высокая плотность энергии

- Вакуум не требуется, поэтому он не загрязняет окружающую среду.

- В ходе обработки поверхность слоя проходит через мартенситную информацию, и выходят остаточные сжимающие напряжения, что повышает усталостную прочность.

Оборудование для лазерной обработки поверхности

Оборудование для лазерной обработки поверхности включает в себя систему фокусировки световода, лазер, измеритель мощности, системы числового управления и системы программирования.

Характеристики оборудования для обработки поверхности

Лазер — это тип электромагнитной волны, которая имеет определенную длину волны и направленность. Лазерный луч управляется с помощью линз и зеркал. Луч можно сфокусировать с помощью небольшого диаметра, что позволит достичь высокой плотности мощности 104 ~ 109 Вт/см2.

Лазерная технология поверхности обеспечивает большую теплопроводность. Сначала лазерный луч высокой плотности мощности бесконтактно падает на поверхность материала. Позже производится поверхностное упрочнение металла.

Ниже приведены преимущества, связанные с материальным процессом:

- Поверхность металла можно укрепить локально, так как при этом методе передача энергии очень удобна.

- После лазерной обработки деформация поверхности заготовки невелика.

- С этим процессом приятно работать.

- Скорость и эффективность процесса исключительно высоки.

- Прекрасно подходит для обработки тонких металлических листов.

Тип тканей после лазерной обработки поверхности

Поскольку лазерный нагрев происходит слишком быстро, процесс фазового перехода происходит при значительной степени перегрева. Это причина того, что скорость зарождения ядерных кристаллов очень высока. В ходе процесса зерна аустенита становятся мельче, так как рост зерен и углеродистых частиц ограничен. Следовательно, скорость охлаждения выше, чем при обеспечении получения скрытых игл или тонких игл.

В ходе процесса поверхность низкоуглеродистой стали можно разделить на две формы: внешний слой, закалочную зону и структуру, представляющую собой скрытый игольчатый мартенсит. Среднеуглеродистую сталь можно разделить на четыре разных слоя:

- Наружный слой представляет собой ярко-белый невидимый игольчатый мартенсит твердостью 800HV.

- Второй слой состоит из скрытого игольчатого мартенсита с небольшим количеством троостита.

- Третий слой состоит из скрытых игл, мартенсита, сетчатого троостита и мелкого феррита.

- Четвертый и последний слой состоит из крипто-игольчатого мартенсита и ферритовой сетки.

При этом высокоуглеродистую сталь можно разделить на два слоя. Внешний слой состоит из криптографического мартенсита и нерастворенных карбидов.

Классификация лазерных технологий обработки поверхности

Лазерная закалка фазового перехода

Процесс предполагает облучение поверхности заготовки с помощью лазерного луча высокой плотности. Подготавливает поверхность к легкому поглощению большого количества света. Характеристики всего процесса приведены ниже:

- Нагрев и охлаждение могут быть слишком быстрыми. Скорость нагрева может составлять 104 ~ 109o C/S. При этом скорость охлаждения составляет 104 °C/с, что помогает повысить эффективность производства и скорость сканирования.

- После лазерной закалки поверхностная твердость металла составляет от 5% до 20%, что намного выше твердости закалки. После лечения эта проблема может быть решена.

- Поскольку скорость лазерного нагрева высока, зона термического влияния, деформационные и закалочные напряжения невелики.

- Детали сложной геометрии невозможно обработать обычными методами. Однако этот процесс подходит.

- Более короткий цикл с более высокой эффективностью

- Лазерная закалка зависит от теплопроводности. Это также не наносит вреда окружающей среде.

Лазерная облицовка поверхности

Это еще один метод, широко используемый для укрепления поверхности. В этом процессе порошок сплава и поверхность подложки нагреваются под действием лазерного луча и охлаждаются при удалении луча. Характеристики процесса следующие:

- Он обеспечивает быструю скорость охлаждения, а металлическая структура обеспечивает быстрое затвердевание.

- Он обеспечивает небольшую деформацию, небольшой расход, низкую степень разбавления покрытия и металлургическое соединение с подложкой.

- Никаких ограничений в выборе порошка, особенно с низкой температурой плавления.

- Экономичный метод и требует меньшего количества материала.

- Идеально подходит для наведения луча в труднодоступные места.

- Легко внедрить в автоматизацию

Лазерное легирование поверхности

Он обеспечивает быстрое плавление и смешивание тонкого слоя на поверхности основного материала и внешнего легирующего металла под воздействием высокоэнергетического лазерного луча. В процессе затвердевания скорость охлаждения может достигать 105–108 o C/с, что соответствует скорости охлаждения по технологии закалки. Наиболее существенной особенностью этого процесса является то, что изменения структуры, состава и характеристик происходят лишь в небольшой зоне воздействия и плавления, а деформация обычно минимальна.

Этот процесс подходит для удовлетворения требований к поверхности. Однако это также не влияет на химический состав процесса. Легирующий слой толщиной от 0,01 до 2 мм легко достигается с помощью поверхности основного металла.

Лазерная ударная закалка

В этом процессе короткий импульс, высокая энергия, высокий пик и высокая плотность мощности лазерного луча попадает на поверхность подложки. Поверхность сохраняет энергию лазера и превращается в плазму высокой температуры и высокого давления. Во время процесса плазма удерживается удержанием. В результате создается ударная волна высокого давления, которая действует на поверхность, а затем проникает в металл. Этот новый тип поверхностного упрочнения называется лазерной ударной закалкой. Этот процесс во многом похож на дробеструйную обработку, которую также называют методом лазерной дробеструйной обработки.

Лазерная ударная закалка оказывает огромное влияние на свойства металла. Эти функции в основном включают в себя слой, влияющий на глубокую деформацию, шероховатость поверхности, простую автоматизацию и контролируемые эффекты. Короче говоря, такое укрепление поверхности лучше подходит для чувствительных и твердых поверхностей, чем другие методы.

Аморфизация лазерной поверхности

Процесс в основном включает сверхвысокое охлаждение лазерной расплавленной ванны для формирования аморфного слоя на поверхности металла. По сравнению с другими методами аморфизации лазерная аморфизация дает гораздо лучшие результаты, поскольку на поверхности металла образуется толстый слой. Именно так происходит укрепление поверхности заготовки или металла с помощью аморфизации лазерной поверхности.

- Технология электронно-лучевой обработки поверхности

Этот процесс включает в себя бомбардировку электронами дальнего света поверхности металла, чтобы изменить его структуру и состав и получить от него необходимые характеристики. Быстро движущиеся электроны движутся в электрическом поле как энергоноситель, а энергия этого энергоносителя может достигать 109 Вт/см2. К особенностям методов электронно-лучевой обработки поверхности относятся более широкий размерный диапазон и глубина нагрева. Между тем, этот процесс экономически эффективен при низких капиталовложениях.

Вот более подробная информация о технологии электронной обработки поверхности:

Принцип технологии электронно-лучевой обработки поверхности

Электронный луч — это поток электронов высокой энергии, создаваемый катодом. Когда отрицательно заряженные частицы проходят через положительные электроды с высоким потенциалом, для увеличения мощности электронного луча используется магнитная линза. После второго поворота или фокусировки электронный луч сильно концентрируется на небольшой площади подложки.

В конце концов, большая часть кинетической энергии, которой обладает электронный луч, начинает превращаться в тепло, и это тепло может мгновенно изменить физическое состояние и химический состав металлической заготовки.

Оборудование для технологии электронно-лучевой обработки поверхности

Существуют следующие пять систем технологии электронно-лучевой обработки поверхности:

- Электронная пушка излучает высокоскоростной поток электронов.

- Вакуумная система обеспечивает или гарантирует необходимую степень вакуума.

- Система управления контролирует направление электронного луча, его размер и форму.

- Данная система обеспечивает стабилизированный ток низкого и высокого напряжения.

- Трансмиссия обеспечивает перемещение рабочего стола.

Особенности технологии электронно-лучевой обработки поверхности

Особенности этого процесса ниже:

Окисление или обезуглероживание обычно не являются частью процесса нагрева заготовки. В то же время упрочнение поверхностного фазового перехода не требует охлаждающей среды.

Во-вторых, скорость преобразования энергии электронного луча очень эффективна, поскольку ее эффективность составляет от 80 до 90%. Кроме того, это способствует упрочнению при локальном фазовом превращении, и может быть разрешено легирование поверхности.

Из-за концентрированного тепла точка нагрева невелика, и тепловое напряжение во время процесса также незначительно. Конструкция и конструкция оборудования просты, так как электронный луч отклоняется под действием магнитного поля. Короче говоря, не требуется никакой другой конструкции или механизма передачи света.

Этот процесс поверхностного упрочнения имеет широкое применение для различных материалов: чугуна, стали, нержавеющей стали и деталей сложной геометрии. Когда идет процесс, следует соблюдать осторожность, так как электронный луч может легко возбудить рентгеновские лучи.

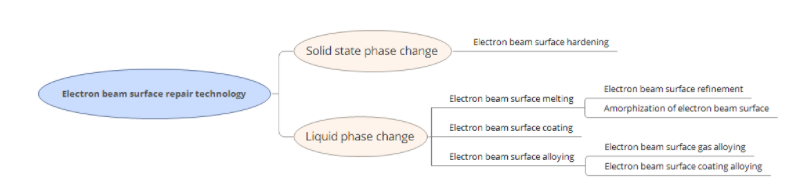

Классификация электронно-лучевой технологии поверхности

Вот как была проведена классификация электронно-лучевой технологии поверхности:

Фазовое изменение поверхности электронной фасоли

Ключом к этому процессу является контроль таких параметров, как средняя плотность мощности 105 ~ 109 Вт/см2, а скорость нагрева — 103–105 °C/с. Перегретый твердый раствор возникает в результате быстрого плавления электронного луча, в результате чего образуется ультрамелкий мартенсит. Все эти факторы впоследствии увеличивают прочность материала.

Электронно-лучевая обработка поверхности переплавкой

Этот процесс поверхностного упрочнения может перераспределить химические элементы различных сплавов и снизить степень микросегрегации определенных элементов. Следовательно, характеристики поверхности заготовки улучшаются, поскольку процесс происходит в вакууме, поэтому не остается проблем с окислением поверхности. Поэтому, учитывая его характеристики, очевидно, что этот процесс хорошо подходит для упрочнения сплавов, в которых значительную часть содержат магний и алюминий.

Электронно-лучевое легирование поверхности

Такие элементы, как Ti, W, Mo и B, чаще всего считаются легирующими элементами, улучшающими износостойкость материала. В то же время выбор таких элементов, как Cr и Ni, может улучшить коррозионную стойкость материала.

Аморфизационная обработка поверхности электронного пучка

Металл изготавливается таким образом, чтобы создавать большой температурный градиент между расплавленной поверхностью и подложкой. Для этого среднюю плотность мощности электронного пучка доводят до 106–107 Вт/см2, а время воздействия сокращают до 10–5 с.

При применении некоторых других протоколов полученная аморфная структура становится компактной и обеспечивает отличную устойчивость к коррозии.

Отжиг тонкого Слой поверхности электронного пучка

Когда для отжига тонкой поверхности требуется электронный луч, требуемая плотность мощности намного ниже, чем для упомянутого выше метода. В результате снижается скорость охлаждения материала. Однако из-за определенных качеств этого процесса он широко используется и применяется для полупроводниковых материалов.

Применение технологии электронно-лучевого упрочнения поверхности

Когда электронный луч укрепляет поверхность стали штампа, внешний слой материала обычно плавится. В результате этого расплава внешний слой может ограничиться толщиной 10-6 м, так как микротвердость поверхности снизится. Для решения этой проблемы поверхностные частицы карбида смешивают с раствором хрома, и энергия увеличивается.

В результате всего этого процесса микротвердость образца увеличивается с 955,2НК до 1169НК. При этом относительная износостойкость увеличивается в 5,63 раза. Впоследствии тем сильнее будет бомбардировка электронами. Следовательно, чем глубже будет зона воздействия, тем значительнее будет микротвердость материала.

- Технология обработки поверхности электроэрозионной обработки

Технология электроискровой поверхности представляет собой идентичный процесс, при котором источник энергии, накапливающий энергию, проходит через электрод, создавая искру между электродами и деталями с частотой 10–2000 Гц.

Проводящий материал расплавляется на поверхности подложки с образованием слоя сплава. Так укрепляется поверхность металла. Тем не менее, фактором, влияющим на целостность процесса, является сам основной металл. Кроме того, распространенными материалами электродов являются твердый сплав, TiC, WC, ZrC, NBC и Cr3C2.

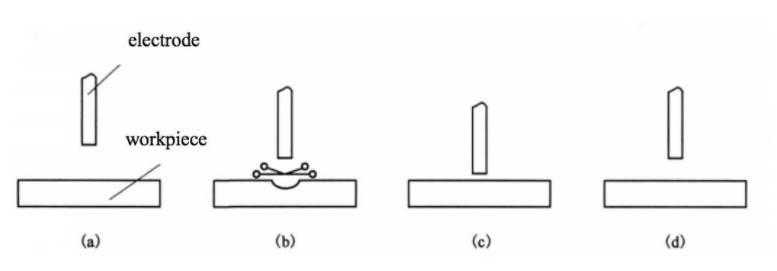

Технологический процесс обработки поверхности электроэрозионной обработки

Чтобы лучше понять процесс, вот принципиальная схема всего процесса:

Источник питания заряжает конденсатор, если расстояние между заготовкой и электродом значительное. Помимо этого, электрод в основном приводится в движение вибратором, чтобы достичь заготовки. Этот процесс виден на рисунке (а).

С другой стороны, воздух ионизируется для передачи заряда электроду, когда расстояние между клеммой и заготовкой короткое. Это явление проявляется в виде искрового разряда. Этот процесс виден на рисунке (b).

Когда металл электрода и заготовка частично расплавляются или испаряются, электрод продолжает контактировать с заготовкой, где происходит разряд. Кроме того, ток короткого замыкания течет для продолжения нагрева.

Теперь, когда заготовка прижимает электрод с соответствующим давлением, расплавленные материалы могут рассеиваться и связываться, образуя новые соединения или сплавы. Этот процесс виден на рисунке (с).

В итоге заготовка покидает электрод под действием колебаний, как показано на рисунке (г).

Физический и химический металлургический процесс

Материалы электродов и матрицы выдвигаются под действием высокой температуры, создаваемой искровым разрядом. Кроме того, давление, создаваемое за счет силы механического удара и теплового расширения газа, ускоряет плавление материала матрицы и материала электрода и взаимодействует физически и химически.

В то же время под действием ионизированных газов, таких как кислород и азот, на поверхности подложки образуется уникальный сплав.

Процесс высокотемпературной диффузии

Процесс диффузии происходит в обеих фазах: зоне плавления, жидкой и твердой фазе. Обычно диффузия жидкого элемента ограничена из-за короткого времени диффузии. Тем не менее, сплав и слой матрицы позволяют добиться лучшего металлургического слоя.

Процесс быстрого фазового перехода

За счет быстрого нагрева и охлаждения зоны термического влияния в зоне плавления заготовки матрицы происходит мартенситная сенсибилизация и аустенитизирующее превращение. Этот фактор приводит к повышению твердости зерен и возникновению остаточных сжимающих напряжений.

Характеристики технологии электроискровой обработки поверхности

Вот особенности или преимущества технологии электроискровой обработки поверхности:

- Экономичное и простое оборудование

- Комбинация подложки и укрепляющего слоя очень устойчива.

- Низкое потребление энергии и материалов.

- Значительный эффект упрочнения поверхности

- Используется для ремонта деталей с чрезмерным износом.

- Легкость в освоении и простые операции

Помимо преимуществ процедуры, отметим и ее недостатки:

- Поверхностный упрочняющий слой сравнительно неглубокий.

- Шероховатость поверхности будет значительной

- На поверхности имеются узкие отверстия и мелкие бороздки, с которыми сложно справиться в процессе.

Технология модификации металлической поверхности

Технология модификации поверхности металла – известный процесс. Вот его подробности:

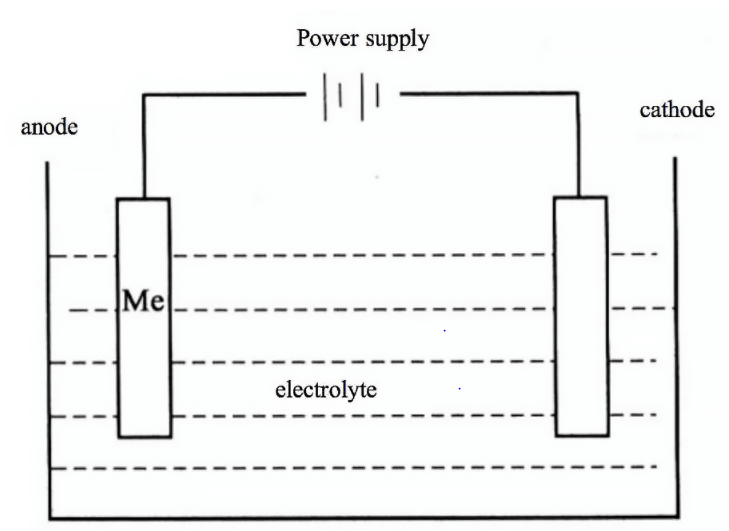

- Гальваника

Это процесс, при котором желаемый металл наносится на поверхность металла с использованием его электрохимических свойств. Это, пожалуй, самый известный процесс обработки поверхности. Работа предполагает использование солевого раствора, в котором находится металл, подлежащий гальваническому покрытию. Основной металл, на который будет нанесено покрытие, обычно воспринимается как катод.

В результате электролиза катионы осаждаются на поверхности металла, подлежащего нанесению покрытия.

Зачем делается гальваника?

Гальваника придает уникальные свойства устойчивости к коррозии и износу. Кроме того, это также увеличивает толщину внешней поверхности основного металла. Помимо этого, гальваническое покрытие является простым в переноске и экономически эффективным процессом. Более того, разнообразие применений делает эту процедуру лучшей для использования в промышленности.

Классификация покрытий

Существует множество видов покрытий. Некоторые из известных типов здесь:

Защитное покрытие

Цинк-никель, цинк, никель и кадмий — это покрытия, которые обеспечивают стойкость к коррозии и делают металлы устойчивыми к окружающей среде.

Защитное декоративное покрытие

Cu-Ni-Cr; все эти покрытия имеют одновременно защитное и декоративное значение.

Декоративные покрытия

К декоративным покрытиям относятся покрытия Cu-Zn, имитирующие золото, покрытия из черного никеля, черного хрома и т. д.

Износостойкое и антифрикционное покрытие

Покрытия неплотных отверстий, твердые хромовые покрытия, никельграфитовые покрытия являются износостойкими, а также антифрикционными покрытиями.

Электрическое покрытие

Покрытия, не обладающие высокой проводимостью, обычно называют покрытиями с электрическими характеристиками. Типичные примеры покрытий с электрическими характеристиками включают покрытия Ag и Au.

Магнитные покрытия

Их можно разделить на магнитомягкие и магнитотвердые покрытия. Магнитомягкие покрытия включают покрытия Ni-Fe и покрытия Fe-Co. Одновременно твердые покрытия включают покрытия Co-P и покрытия Co-Ni.

Покрытия для пайки

Покрытия, используемые для улучшения паяемости, называются паяемыми покрытиями. Эти покрытия включают покрытия Sn, покрытия Cu и покрытия Ag.

Жаростойкое покрытие

Покрытия, которые улучшают температуру плавления и повышают термостойкость, обычно называются термостойкими покрытиями. Общие примеры включают покрытия Ni-W, покрытия Cr и покрытия Ni.

Слой покрытия для ремонта

Вероятнее всего, в гальваническом слое для улучшения используется слой гальванического покрытия, который используется для ремонта поверхности металла. Для этого обычно используют слоистые покрытия Ni, Cr и Fe.

Аналогично, по электрохимическим свойствам основного металла и покрытий покрытия можно разделить на катодные и анодные.

По отношению к основе, когда потенциал покрытия отрицательный, покрытие будем называть анодным, например, цинковым покрытием на стали. В то же время по отношению к основному металлу, когда потенциал покрытия положительный, покрытие будем называть катодным. Обычными примерами таких покрытий являются луженый слой и никелированный слой.

Элементный состав гальванического раствора

Основными ингредиентами гальванического раствора являются соли. Соль может представлять собой соль никеля, сульфат меди и т. д. Также используются некоторые комплексные соли, в том числе цианид натрия-цинка и цинкат натрия. Осажденный ион металла образует комплекс с комплексообразователем, что приводит к изменению электрохимических свойств гальванического раствора. Более того, составляющий агент занимает решающее положение в растворе для нанесения покрытия и оказывает существенное влияние на качество покрытия.

Чаще всего в состав ингредиентов входят гидроксид, тартрат, нитрилотриуксусная кислота и лимонная кислота. Наряду с составляющим агентом важную роль также играет проводящая соль, поскольку она улучшает проводимость раствора для нанесения покрытия. Например, в Na2SO4 добавлен раствор никелирования.

Буфер

Буфер является основным параметром процесса в слабощелочной ванне или слабой кислоте. Буфер добавляется для регулирования pH раствора и делает его значение достаточно стабильным. Короче говоря, буфер добавляется для поддержания баланса между кислотой и основанием. Например, в раствор хлорида калия-цинка добавляют борную кислоту.

Добавки

Добавки также необходимы для улучшения качества раствора в ванне. Вот некоторые из распространенных типов добавок:

- Осветлитель, который может улучшить яркость покрытия.

- Средство для измельчения зерна, которое, скорее всего, используется для изменения условий кристаллизации покрытия.

- Выравниватель, который в основном влияет на микродисперсионную способность раствора.

- Смачивающий агент, который может существенно помочь улучшить поверхностное натяжение между раствором и металлом.

- Средство для снятия напряжений, которое используется для уменьшения напряжений покрытия.

- Отвердитель покрытия, значительно упрочняющий покрытие заготовки.

- Маскирующий агент, отвечающий за удаление микропримесей.

Основные этапы процесса гальваники

Гальваника включает в себя специфические процессы, а основные функции включают электрохимическое восстановление, электроциклизацию и массоперенос в жидкой фазе.

Факторы, влияющие на качество гальваники

Решение для покрытия

На гальванический раствор в основном влияют pH раствора, плотность тока, форма волны тока и состояние обработки поверхности.

Гальванический метод

Такие металлы, как Mo, Ti и W, которые нельзя наносить гальваническим способом отдельно от водного раствора, легко осаждаются со сплавами группы железа.

Обычно гальваника — это простой, но в то же время деликатный процесс, который может не дать желаемых результатов в случае какой-либо ошибки. Но чаще всего ошибки проявляются при формировании решения, которое является частью всего процесса. Соответственно, если решение окажется на должном уровне, остальным процессом будет удобно заниматься.

- Химическое покрытие

Химическое нанесение покрытия относится к обработке поверхности, при которой используются химические методы для снижения количества ионов металла в растворе до уровня металла. При химическом нанесении электроны электроны, необходимые для уменьшения количества ионов, генерируются напрямую с помощью химических реакций.

Вот три способа завершить процесс:

Нанесение смещением

Металл, который необходимо покрыть, имеет более отрицательный оттенок и называется M1, тогда как металл, используемый для покрытия другого металла, является более положительным и обозначается M2. Осажденные ионы металлов заменяются на поверхности металла при иммерсионном нанесении покрытия в технике. Когда M1 полностью покрывается M2, осаждение автоматически отключается. Типичными примерами этого процесса являются медная иммерсионная ртуть и железная иммерсионная медь.

Контактное осаждение

При контактном осаждении есть еще один металл, кроме M1 и M2, и этот металл обозначается как M3. Два металла М1 и М3 в таком растворе более связаны, чем М1 и М2. Когда М2 покрывает М1, осаждение прекращается. Причина в том, что ионы движутся от М3 к М1, чтобы поддерживать разность потенциалов.

При проведении химического никелирования функциональных материалов, не имеющих автолитических свойств, для начала осаждения никеля применяют контактное осаждение.

Уменьшение осаждения

Восстановительное осаждение определяется как процесс, в котором ионы металлов восстанавливаются до металлических предметов свободными электронами, высвобождаемыми в результате окисления восстановителем. Уравнение реакции выглядит следующим образом:

Rn+ 2e-+ R(n+2) +

В большинстве случаев восстановительное осаждение является обычным процессом химического нанесения покрытий. Вот некоторые условия для химического нанесения покрытия:

- Восстановительный потенциал восстановителя существенно ниже потенциала наплавленного металла. Следовательно, металл может осаждаться или восстанавливаться на подложке.

- В приготовленном гальваническом растворе не происходит самопроизвольного разложения. Вместо этого процесс осаждения металла происходит при его соединении с каталитической поверхностью.

- При настройке температуры и pH раствора можно контролировать скорость восстановления раствора, чтобы регулировать скорость посева.

- Осажденный металл также обладает каталитической активностью. При использовании этого действия покрытие можно значительно утолщить.

Между тем, существует бесчисленное множество сплавов и металлов для химического нанесения покрытия. Эти металлы и сплавы включают Ag, Pd, Ni-P, Cu, Ni-B, а также множество сплавов на совместной основе. Однако преимущества химического нанесения покрытия разнообразны. Этот процесс значительно повышает способность металла противостоять коррозии, износу и пайке.

Следовательно, этот процесс очень подходит для повышения безопасности поверхности металла.

- Технология термического напыления, Технология термической сварки распылением

Технологии термической сварки и термического напыления используют тепловую энергию для плавления материалов покрытия со значительными и заданными свойствами и нанесения их на металл для формирования покрытия. Этот процесс может быстро увеличить толщину поверхности с 0,1 мм до 10 мм.

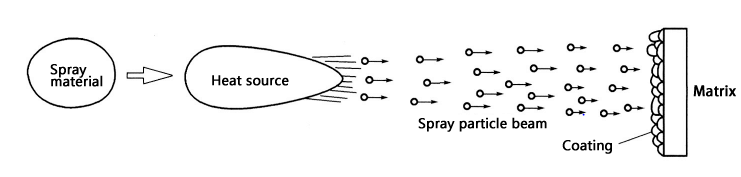

Технология термического напыления

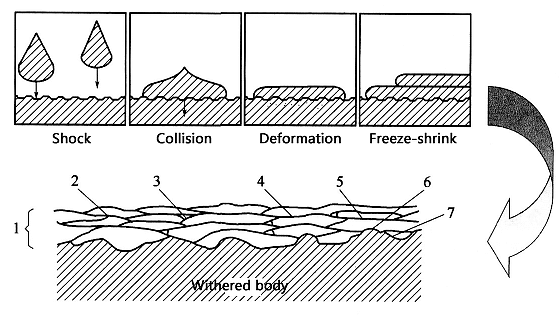

Материал покрытия нагревают с помощью источников для плавления или полурасплавления. Одновременно для очистки материала покрытия используется высокоскоростной газ для удаления примесей. Обычно этот высокоскоростной газ распыляется на поверхность металла, чтобы сделать его чистым.

Процесс включает плавление распыляемого материала, распыление распыляемого материала, полет распыляемых материалов и затвердевание материалов. В этом процессе могут быть использованы различные виды материалов покрытия. Тем не менее, материалы покрытия должны обладать заданными качествами:

- Хорошая термическая стабильность, смачиваемость и производительность.

- Хорошая текучесть и разумный коэффициент теплового расширения.

- Покрытие должно иметь широкую зону жидкой фазы.

Учитывая форму распыляемого материала, материалы покрытия можно разделить на порошковые и проволочные.

Комбинированный механизм нанесения покрытия термическим напылением

Механизм нанесения термического напыления включает в себя следующие процессы:

Механическое соединение: частицы в расплавленном состоянии распределяются по поверхности подложки и оседают на поверхности, образуя механическую связь.

Металлургическая связь: сварка и диффузия между подложкой и покрытием образуют металлургическую связь на поверхности металла.

Физическая связь: когда частицы в расплавленной форме ударяются о поверхность подложки, расстояние между двумя сторонами может находиться в диапазоне постоянной решетки атома. В таких случаях частицы связаны между собой силами Ван-дер-Ваальса.

Процесс формирования покрытия

Процесс формирования покрытия протекает следующим образом:

На начальном этапе распыляемый материал нагревается до тех пор, пока он не перейдет в расплавленную форму. Затем капли распылителя распыляются на поверхность подложки с высокой скоростью. В результате увеличится скорость рассеянных частиц. Выше будет склонность к деформации поверхности металла. Следовательно, сцепление покрытия с поверхностью также будет лучше. Вот как выглядит процесс:

В момент распыления структура покрытия состоит из плоских частиц разного размера, а также пор и нерасплавленных сферических частиц. В основном поры возникают из-за меньшей кинетической энергии удара нерасплавленных частиц, эффекта затенения, создаваемого различными углами распыления, и эффекта снятия напряжения.

Поддержание количества пор может быть полезным, поскольку их можно использовать для хранения смазочных материалов и улучшения теплоизоляции. Но избыточные поры из-за нерасплавленных сферических частиц могут нанести ущерб всему процессу. Например, это может повлиять на устойчивость к коррозии. Прочность сцепления может быть ниже, а износостойкость покрытия также может быть слабее.

Поэтому при подготовке к нанесению покрытия необходимо учитывать количество пор.

Технология термической сварки распылением

Характеристики и принципы технологии термической сварки распылением следующие:

Это металлургический метод поверхностного упрочнения, который требует надлежащего подвода тепла для частичного или полного расплавления материала покрытия на поверхности заготовки. По сравнению с другими процессами обработки поверхности, сварка термическим напылением обеспечивает лучшую прочность и устойчивость к суровым условиям окружающей среды.

С другой стороны, диапазон выбора материалов для технологии термической сварки распылением относительно узок.

Классификация технологии термической сварки распылением

В основном это плазменная сварка и сварка пламенным напылением:

Сварка пламенным напылением

Первоначально порошок распыляется на поверхность подложки, а затем этот порошок нагревается, чтобы расплавить его на поверхности металла или заготовки. Характеристики этого процесса очень благоприятны, он прост, обеспечивает высокую прочность сцепления и хорошую устойчивость покрытия к эрозии.

Плазменная сварка распылением

В этом процессе плазменная дуга используется для нагрева подложки, а затем образуется расплавленная ванна на поверхности подложки. Порошок покрытия уже смешан с плазменной дугой. Поэтому при распылении на поверхность материала он автоматически образует расплавленную ванну на поверхности подложки. После удаления плазменной дуги с подложки сварочная ванна затвердевает и на ней формируется сварочный слой.

Особенности плазменной сварки распылением

Процесс отличается высокой эффективностью, сваркой огнеупорных материалов распылением, хорошей стабильностью процесса, образованием гладкого сварочного слоя на поверхности металла. Короче говоря, удобно получить большой и усиленный слой покрытия.

Разница между технологией термического напыления и технологией сварки термическим напылением

- Температура поверхности заготовки остается равной 250°С и 900°С соответственно при сварке термонапылением и сварке распылением.

- Покрытие, образованное напылением, в основном связано механически, а слой, наплавленный напылением, представляет собой металлургическое соединение.

- Слой напыленной сварки не сформирован, а напыленное покрытие имеет поры, полезные и вредные.

- Слой распылительной сварки более важен для выдерживания более высоких постоянных напряжений и ударных нагрузок.

- Технология химической конверсионной пленки

В этом процессе на поверхности подложки химическими или электрохимическими методами формируется стабильная составная пленка. Этот метод, скорее всего, известен тем, что придает металлу способность противостоять коррозии и повышает его способность выдерживать ударные нагрузки.

Затем при определенных условиях между двумя металлами происходит химическая реакция. Благодаря концентрированной поляризации и анодной поляризации на поверхности детали образуется слой, нерастворимый в коррозии и обеспечивающий отличную адгезию.

Фосфатирование

Водонерастворимую фосфатную пленку получают путем помещения стали в раствор фосфата. Процесс получения фосфатного железа и стальных материалов включает в себя множество подпроцессов. В результате фосфатирующая пленка содержит фосфат цинка, фосфид марганца и фосфат железа. Однако пленка и основной металл образуют очень прочную связь, которая может защитить поверхность металла.

В кислотах металл с покрытием обладает плохой устойчивостью к коррозии. Тем не менее, в бензоле и маслянистых средах коррозионная стойкость является приемлемой. В настоящее время существует три метода фосфатирования: распыление, окунание и комбинированное напыление и окунание.

Метод распыления подходит для практического применения. Тем не менее, метод погружения и погружения/распыления применяется для громких применений.

Ожидаемые преимущества этого метода включают более быструю обработку, хорошую эффективность и меньшую или умеренную толщину пленки на поверхности.

Окислительная обработка

Процесс протекает с образованием пленки Fe3O4 на поверхности подложки. Процесс осуществляется с помощью окислителя, толщина пленки составляет от 0,5 до 1,5 мкм. Обычно его используют как в декоративных, так и в защитных целях. В результате повышается способность противостоять коррозии, а также улучшается способность бороться с остаточными напряжениями.

Обычно раствор, используемый в процессе, содержит 500 г/л гидроксида натрия и 200 г/л нитрита натрия, а также оставшуюся воду. Во время процесса температура обычно составляет 140 оС, и такая температура необходима в течение 6-9 минут.

Окислительная обработка алюминиевых сплавов и алюминия

Анодирование

Анодирование – это процесс, осуществляемый в электролитах. Затем на него подается напряжение для нанесения оксидной пленки на поверхность металла. Обычно используемый электролит представляет собой концентрированную серную кислоту с содержанием хромовой кислоты от 15% до 20%. Однако другие растворы содержат другие кислоты с разным количеством различных ингредиентов.

После завершения процесса поверхность можно дополнительно герметизировать раствором дихромата калия. Такое решение делает металл неуязвимым против ржавчины.

Химическое окисление

Подложку помещают в слабую кислоту или слабую щелочь, где на ее поверхности образуется оксидная пленка. Этот процесс очень подходит для алюминиевого материала. Вся процедура в основном используется для улучшения коррозионной стойкости и износостойкости металла.

- Технология осаждения из паровой фазы

В этом процессе вещества паровой фазы, содержащие элементы осаждения, осаждаются на поверхность материала физическими или химическими средствами. Таким образом, технологию осаждения из паровой фазы можно разделить на химическое осаждение из паровой фазы (CVD) и физическое осаждение из паровой фазы.

Физическое осаждение из паровой фазы

Это физический метод испарения металла на атомы, молекулы и ионы при определенных обстоятельствах. В результате на поверхности материала образуется пленка. В основном существует три основных метода физического осаждения из паровой фазы: вакуумное испарение, ионное осаждение и осаждение распылением.

Тем не менее, при вакуумном испарении материал доводится до точки плавления, при которой он может испариться. Используются различные способы нагрева. В целом, это простой и понятный процесс.

С другой стороны, распыление — это еще один метод, при котором аргон ионизируется тлеющим разрядом в условиях вакуума. Катод бомбардируется ионами под действием электрического поля. Затем эти распыляемые частицы осаждаются на поверхность подложки.

Аналогичным образом, при ионном нанесении покрытия используется технология газоразряда в условиях вакуума для ионизации и осаждения испаряемых атомов на поверхности металла.

Короче говоря, физическое осаждение из паровой фазы имеет огромное применение в нескольких областях, таких как аэрокосмическая промышленность, оптика и электроника.

Химическое осаждение из паровой фазы

В этом процессе газовая смесь реагирует с поверхностью подложки при определенной температуре. Химическое осаждение из паровой фазы делает заготовку или металл устойчивыми к коррозии, износостойкости и термостойкости.

Помимо этого, различные типы отложений можно разделить на карбиды, нитриды, полупроводниковые элементы и наплавленные металлы. Независимо от того, является ли геометрия металла сложной или простой, химическое осаждение из паровой фазы является подходящим процессом для упрочнения поверхности металла.

Значительное применение этого процесса очевидно в аэрокосмической промышленности, углехимической промышленности и транспортной отрасли.