Введение

Мы обеспечим точность размеров как метод различные технологии 3D-печати сравнение. У каждой технологии есть свои сильные и слабые стороны, но ключевыми факторами, определяющими точность деталей, являются следующие:

Конструкция: Точность деталей во многом зависит от проектирования. В процессе охлаждения и отверждения изменения внутренних напряжений приводят к короблению или усадке. 3D-печать технологии не подходят для длинных тонких деталей или плоских поверхностей, конечная точность снизится в деталях больших размеров.

Материалы: Точность также зависит от материалов. Часто приходится жертвовать точностью ради улучшение специальных свойств. Такие стандартные смолы могут обеспечить более точную деталь, чем гибкая смола. Мы рекомендуем применять стандартные материалы для требований высокой точности.

Изменение точности

Точность 3D-деталей количественно определяется следующими параметрами:

Точность размеров. Эти количественные значения, предоставленные производителями принтеров и поставщиками материалов, определяют ожидаемую точность деталей. Все допуски соблюдаются проектирование деталей скважины на хорошо откалиброванных принтерах.

Деформация или усадка. Вероятность деформации или усадки во многом зависит от проектирования 3D-деталей. Однако некоторым технологиям присущ высокий риск деформации или сжатия.

Требование поддержки: приложение поддержки повлияет на точность поверхности и характеристик детали. Хотя это также повлияет на качество поверхности детали в процессе снятия.

Точность FDM

ФДМ является наиболее подходящей технологией для недорогого прототипирования. В этом случае форма и посадка детали важнее, чем ее функция. FDM создает деталь слой за слоем с помощью термопластика на сборочной платформе, большие детали приведут к большим колебаниям температуры на сборочной платформе. Поскольку разные части деталей будут остывать с разной скоростью, внутреннее напряжение детали приведет к деформации или усадке. Мы можем решить эти проблемы путем печати плотов, подогреваемых станин, радиусов на острых кромках и углах.

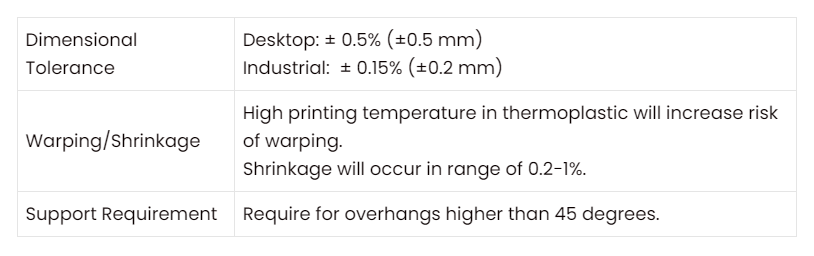

| Размерный допуск | Настольный: ± 0,5% (±0,5 мм) Промышленный: ± 0,15% (±0,2 мм) |

| Деформация/усадка | Высокая температура печати термопластом увеличивает риск деформации. Усадка будет происходить в диапазоне 0,2-1%. |

| Требование поддержки | Требуются для свесов более 45 градусов. |

Точность SLA

Соглашение об уровне обслуживания применить лазерную систему для затвердевания определенных участков в резервуаре со смолой и одновременно создать один слой поперечного сечения детали. Все эти отвержденные участки не полностью затвердевают до постобработки УФ-излучением. В этом случае неподдерживаемая область будет провисать, особенно при специальном угле и ориентации. Послойно этот эффект будет накапливаться, приводя к окончательному несоответствию размеров в высоких деталях SLA. Несоответствие размеров также возникнет в процессе отслаивания, тянущая сила приведет к изгибу мягких печатных деталей. Смолы с высокими эластичными свойствами имеют более высокий риск деформации, что не подходит для применений с высокой точностью.

| Размерный допуск | Настольный: ± 0,5% (±0,10 мм) Промышленный: ± 0,15% (±0,01 мм) |

| Деформация/усадка | Неподдерживаемые области |

| Требование поддержки | Необходим для точных деталей |

Точность SLS

СЛС использовать лазерную систему для спекания порошковых материалов, она позволяет изготавливать детали с высокой точностью и сложной геометрией. Лазерная система спекает порошок слой за слоем, создавая конечные твердые детали. Чтобы уменьшить вероятность деформации или усадки, SLS применяет подогреваемые камеры сборки. Однако температурный градиент в больших частях SLS, где нижние слои охлаждаются, а верхние слои имеют повышенную температуру. Кроме того, все печатные детали следует медленно охлаждать в порошке, это будет стоить 501ТР3Т общего времени производства.

| Размерный допуск | ± 0,3% (±0,3 мм) |

| Деформация/усадка | Усадка в ярости 2-31ТП3Т |

| Требование поддержки | Не требуется |

Точность MJF

МДЖФ Это наиболее точная технология 3D-печати. Поскольку в процессе печати не используется тепло, в этом процессе редко возникают коробление и усадка. Большинство проблем с точностью размеров связаны с характеристиками принтера, например, с мелкими деталями или тонкими стенками. Поддержка MJF представляет собой прочную конструкцию, после печати она удаляется. Твердая опора обеспечивает высокую точность печати на контактной поверхности. Нам необходимо позаботиться о последующей обработке деталей MJF, поскольку окружающая жара, влажность или солнечный свет могут привести к деформации и изменению размеров.

| Размерный допуск | ± 0,1% (±0,05 мм) |

| Деформация/усадка | Нет проблем |

| Требование поддержки | Необходим для точных деталей |

Точность DMLS

ДМЛС использовать лазерную систему для выборочного спекания или плавления металлического порошка для производства металлических деталей. Он производит детали слой за слоем в контролируемой, нагретой среде. Послойное строительство при высокой температуре создает экстремальные температурные градиенты, что приводит к высоким внутренним напряжениям.

Детали DMLS имеют высокий риск деформации или деформации, поэтому хороший дизайн и ориентация деталей имеют решающее значение для создания точных деталей. Опорная конструкция жизненно важна для минимизации искажений в процессе печати. Большинство деталей построены на цельной металлической пластине, и после печати их необходимо снимать. Твердые и решетчатые опорные конструкции необходимы для фиксации деталей на станине и предотвращения их отсоединения. Большинство деталей DMLS требовали снятия напряжений путем термообработки перед снятием со сборочной пластины.

| Размерный допуск | ± 0,1 мм |

| Деформация/усадка | Высокий риск усадки или деформации. |

| Требование поддержки | Необходим для точных деталей |