The definition of CNC machining

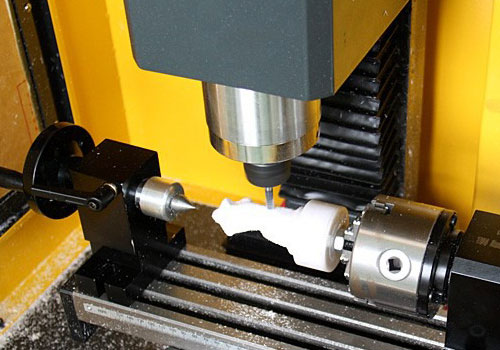

Generally speaking, computer numerical control (CNC) machining is a deduction manufacturing technique that produces finished parts by removing layers from solid blocks called blanks. CNC milling, one of the main types of CNC machining, using cutting tool that rotate at a speeds of several thousand rotation per minute (RPM) to precisely remove material until a general shape is achieved. In addition to milling, CNC machining can also use lathes and drills to produce parts or functions.

As a computer-controlled manufacturing process, CNC machining produces parts based on a computer-aided design (CAD) model, which is sent to the CNC machine tool through computer-aided manufacturing (CAM) software.

CNC machine tools operate on a variable number of axes. The traditional three-axis CNC machine tool can change the operation and work parts of the three linear axes X, Y, and Z. This technique is most effective for relatively simple, shallow parts. A five-axis machine tool can work along with three linear axes as well as around two rotary axes. This more complex and deeper cut can be performed, broadening the design potential of the part.

Due to its high precision, high speed and high degree of automation, CNC machining has become one of the most widely used subtractive manufacturing processes. One of the most common uses of this technology is to make metal prototypes, because this is currently one of the most effective methods for producing small series or individual metal parts. CNC machining is also highly scalable, which means it can be used for one-off production and prototypes, as well as small or high batch production.

CNC machining provides many advantages for manufacturers, including a high level of automation, remarkable reliability, repeatability and high geometric accuracy. The process also provides excellent surface finish for the parts and provides distiguished stability.

Fortunately, if these constraints are taken into consideration in the design process, production time and cost may be reduced, and the manufacturing process can also be optimized.

Design restrict of CNC machining

CNC machining is a popular manufacturing process because it can produce a wide variety of parts, from simple shapes to complex structures. However, like every manufacturing technology, CNC machining also has some design limitations. We break them down as follows to make sure that your products are optimally designed to meet our CNC machining capabilities.

tolerance

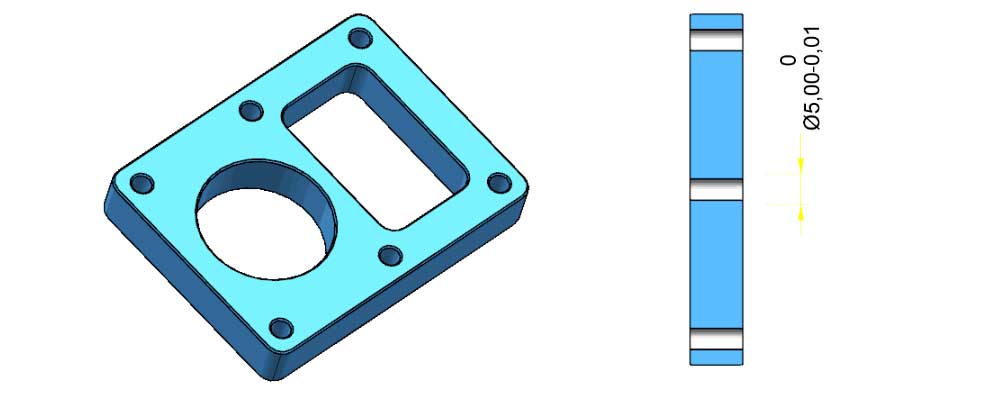

When submitting a production design, it is useful to include an acceptable range or tolerances of every part’s dimensions. Tolerances must be confirmed to meet the functional requirements of a given part.

Although CNC machining can achieve very tight tolerances, it is important to remember that tighter tolerances than our service standards often result in longer production times and higher costs.

If no specific tolerance is specified in the product design, Rapid direct maintains a standard tolerance of +/- -.005 for metal parts and +/- .010 for plastic parts. Tighter tolerances are possible, although it may take more time to implement because the RPM rate must be reduced to consider the higher accuracy.

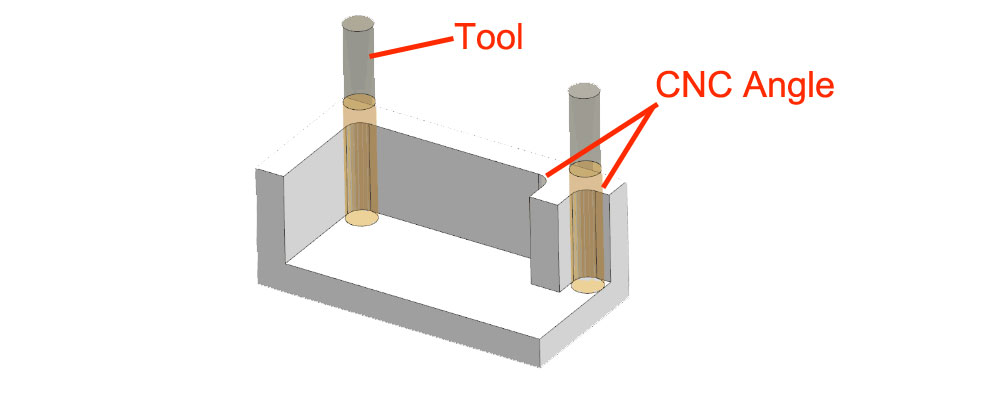

angle

With CNC milling, it is significant to know that all internal vertical edges or walls will have a radius, not a right angle. This is because the tools used in CNC milling are cylindrical, which means they cannot produce straight edges. This type of corner is called an inner corner fillet.

When designing parts, taking the inside corner fillets into consideration can make the production process more efficient. For example, it is recommended to specify a non-standard radius to allow the tool to cut and turn freely without having to stop and reposition. In addition, milling round corners with larger radius are faster and cheaper than smaller radius.

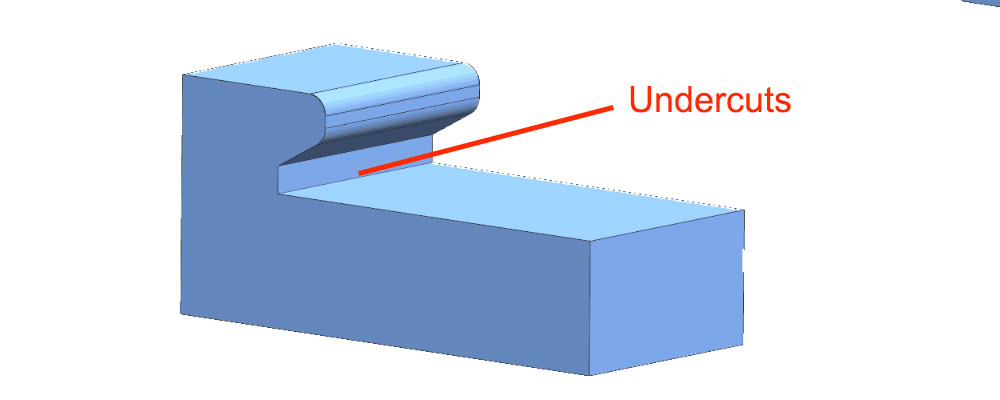

Undercuts

Since standard milling cutters cannot be used for processing, the usage of undercuts for the parts should be avoided when CNC machining. First of all, if the chamfer geometry does not have a standard dimension, a customized processing tool need to be produced, which will greatly increase the processing time and cost. Therefore, if customized part needs to be trimmed, make sure it has standard dimensions.

Second, because the length of the CNC tool is limited, undercut cannot be made too deeply. If it is too deep or the position is hard to reach, we will be impossible to produce them because CNC tools cann’t access them.

Wall Thickness

CNC machining, like other manufacturing processes, is important to guarantee that your part design meets the minimum wall thickness. In general, it is recommended to choose the thickest possible and avoid very thin or features walls. This is because the thin or thin features of CNC tools are easy to cause vibration, which may cause interruption or damage.

The standard minimum wall thickness for CNC Machined metals is 0.030” (~0.76 mm) and 0.060” (~1.5 mm) for plastics.

Thread

If a part has been machined to its specified size and shape, adding threads is possible by using cutting taps, forming taps or thread milling cutters. When designing your parts, it is useful to choose the largest possible thread size because smaller taps have a higher risk of cracking during the production process.

If possible, also avoid deep threads, because deep holes will lead to higher production costs (if custom tools are required). Likewise, sticking to custom thread sizes in your part design can help reduce costs and production time.

CNC Milling

At quick guide, we provide a series of CNC machining services, including one of the most common CNC processes: CNC milling. In the CNC milling process, a material blank is installed on the machine tool, where a cutting tool(such as an end mill), is rotated to cut the raw material. These tools rotate at extremely fast speeds, thousands of rotations per minute (RPM) to remove material from the final part.

Quick tips for CNC milling

Insist on rounded internal angles: It is impossible to create a sharp internal angle because round rotating tools are being used during CNC milling.

Use the largest radius possible: the larger the tool used, the faster the material can be removed. Make sure that the largest possible internal radius is integrated into the design will facilitate the milling process.

CNC turning

A material blank is installed on a rotating chuck during the CNC turning process. When the fixed tool is working, the chuck will move the part. CNC lathes are very suitable for producing symmetrical parts along the central axis. They are usually faster and cheaper than CNC milling products.

Quick tips for CNC turning

keep away from sharp internal angles: similar with CNC milling, CNC turning can also process external and internal fillets.

Symmetrical, but not too thin or too long: If a part is designed to be too long or too thin, the rotation will become unstable during the production process, which causing manufacturing problems.

Material selection

As a subtractive manufacturing process, CNC machining produces parts from a piece of raw material (metal or plastic). This block is called the material blank. No matter what material you use, choosing the correct material blank size is a crucial production process. In general, it is wise to choose a blank whose size is at least 0.125″ (~0.3 cm) larger than the final part dimension to explain the inconsistency of raw materials. Meanwhile, avoid to use too large blanks to minimize material waste is significant.

Metals

Generally speaking, metals with high toughness are easier to machine because CNC milling machines can cut them more easily and reach higher speeds. For example, brass is one of the easiest metals to process because of its good ductility. The reason which aluminum alloy is also very suitable for CNC machining is fast production time.

polymer

Although processing of thermoplastics is possible, the material properties of polymers still pose challenges for CNC processing. First of all, due to poor thermal conductivity, many thermoplastics melt or bend when they come in contact with CNC milling machines or drill bits. However, for those parts which haven’t any requirement of the strength and hardness of metal, thermoplastics can provide a cheaper alternative.

CNC machining surface processing

Post-processing is the final step in the CNC machining proces. At quick guide, we provide a large number of surface treatments to complete your final parts and make them meet your specific requirements. It should be noted that in CNC machining, post-processing is optional because the quality of the processed parts is already very high (see As-milled).

Anodization (Type II or Type III)

Anodizing offers excellent corrosion-resistant mechanical parts, increasing the hardness and wear-resistance of the surface, as well as dissipating heat. Anodizing is the most common surface paint and priming finish because it provides a high-quality surface treatment. Quick guide offers two types of anodization: Type II, which is corrosion-resistant; Type III is thicker and increasing a layer of wear -resistance. Both of these anodizing processes allow a wide range of color finishes.

As-Milled

As a grinding surface polishing, it provids the fastest turnover parts and does not require a post-processing treatment. The surface finish of the ground parts is equivalent to 125 µin Ra, and the requirement can be increased to 63, 32 or 16 µin Ra. The minor tool marks may still be visible on the last part.

Powder coating

The powder coating is sprayed directly onto the processed parts in the powder spraying process. The coated part is then baked in an oven to form a durable, wear-resistant and corrosion-resistant layer. There are a wide range of color is optional in the powder coating process.

Bead Blast

Bead blasting is to blow small glass beads on the surface of the processed part in a controlled manner. The result of this technique is a smooth surface with matte texture. In the beading process, different materials-such as sand, garnet, walnut shells and metal beads-are applied to clean parts or prepare for subsequent surface treatment.

Quick tips to maximize your CNC machining parts

Simplify the products design

If possible, simplifying the products design will usually lead to faster production times and lower costs. The reason is that the creation of complex structures and surfaces will be used many small cuts, which require longer execution time than simpler and larger cuts on a flat surface.

Reduce tool changes

Based on the tips, simplifying the design and ensuring that it integrates consistent sizes of inner corner radius and holes can drastically reduce machining time. In other words, if possible using the same size will reduce the number of tool replacements, and each tool replacement will cost extra time and cost.

Choose materials correctly

As mentioned in the guide before, the choice of material can have a great impact on the production time and cost of CNC machining. If possible, choosing materials with good workability, such as brass or aluminum. For those applications which do not require the hardness and strength of the metal, CNC machining of plastic materials can also help reduce costs, because the material blanks are cheaper.

Account for tolerances and wall thickness

Higher tolerances and thinner walls often cause higher costs in CNC machining, because of achieving higher precision cuts will have time required. If your product or component has an allowable tolerance range, please choose a lower tolerance to reduce production time and cost. The same is true for wall thickness: if possible, choose a larger wall thickness allowance.

Insist on finishing on one surface

Surface processing is usually the final stage of the CNC machining process, which may also affect the cost of your entire project. Choosing a single surface for your part or product can bring better time and cost efficiency. If multiple surface treatments are required,it still helps reduce the number of different surface treatments required.