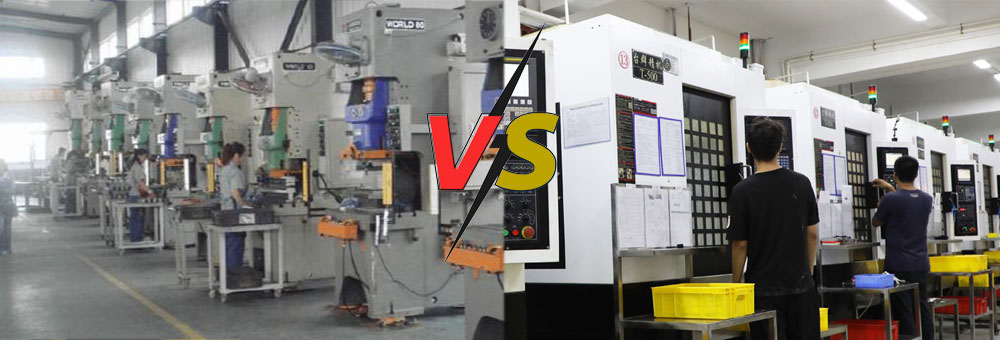

Manufacturing process selection depends on part design and quantity. Meanwhile, there exist a lot of manufacturing processes such as CNC machining and metal stamping. In some cases, it is evident which manufacturing process is better. However, most of the time, it is required to know which approach would be more suitable. Therefore, here we will explore the pros and cons and tips for choosing the appropriate method for your preferred volume and design.

Basics of Metal Stamping

Stamping refers to a set of processes used to shape the metal sheet into 2D and 3D, such as blanking cuts the sheet in 2D while drawing deforms the sheet in 3D. Usually, the processes of stamping are carried out using tools that are mounted in a press. A punch and die are made to turn closer to blank, stretch, and bend the sheet metal to attain the required shape. At the same time, piercing can also be done if needed. In the case of high-volume processes, sheet metal gets continuously fed to the punch and die to get the desired shape through advanced tools in a series of steps.

Metal Stamping: Pros and Cons

The following are the most significant benefits of metal stamping:

- Its material utilization of efficiency is high.

- It offers a higher production rate.

Alongside the benefits of metal stamping, there are some limitations associated with metal stamping. Thus, the following are the limitations that might damage the scope of metal stamping:

- The metal stamping process is restricted to thin materials only. Materials whose thickness is greater than 6mm are hard to handle with the help of the metal stamping process.

- It requires complex tools designed separately for each part to be produced.

- Some materials are not suitable to be stamped due to their unmatched ductility.

- Material springback confines the tolerances that the process can keep up with.

Processes Involved In CNC metal machining

The machining process involves cutting metal from tubing, solid bar, billet, and casting to get the desired form. In most machining processes, the workpiece is fixed, and different operations are performed over it. E.g., milling is a perfect example that cuts straight planes, while grinding and turning are cylindrical processes that produce cylindrical geometries on the workpiece.

Simultaneously, CNC (Computer Numerical Control) refers to controlling machine tools. In a CNC machine, each motion axis is governed by the spindle directly controlled by motors, which are restricted to following the instructions given by the CNC program list. Consequently, you can conveniently turn a solid block of metal into your desired geometry.

CNC Metal Machining: Pros and Cons

CNCs have become pivotal in most industries, thanks to their immense applications. Along the same lines, here are some of the significant advantages of CNC machines:

Advantages

- CNCs are capable of producing intricate 3D parts while considering tight tolerances.

- There is no restriction on the type of metal that could be machined using CNC. But keep in mind that some of them may require specialized tools and conditions for cutting.

- Most of the time, the cutting tools used in CNC machining are consumable and cheaper than other tools used in different manufacturing processes like metal stamping.

- The surface finishing remains uncompromisable throughout the process.

Limitations

On the other hand, the following are the disadvantages of CNC machining:

- The material utilization or efficiency is low.

- CNC machining may have a low production rate, depending on the material removal rate.

- Machined parts might require further machining processes before they go operational.

Choosing Metal Stamping or CNC Metal Machining

Four crucial factors need to be kept into account:

- Required quantity

- Geometry of the part

- Level of precision and tolerance

- Nature of the material

Hence, these are the main factors that should be considered before choosing between metal stamping and CNC machining. Here and now, let us relate how these factors are significant.

Quantities Impact Selection

Generally speaking, metal stamping is a much faster process than CNC machining, which is why metal stamping is adopted for producing parts in a short time. Notwithstanding, it is only possible when the press is ready to run and tooling size and design are of moderate complexity. Otherwise, metal stamping setup time can be high and go up to hours. Subsequently, metal stamping might not be a suitable process. But remember that CNC machines may have a faster setup time, though the footprints and part program are prepared through the CAD file. Hand in hand, the tooling cost for metal stamping is usually higher than the CNC machining process.

Metal stamping tools are developed from hard tool steel grades in a process that can require weeks. But CNC machine tools usually utilize disposable cutting inserts kept on the rack prepared for use.

Part Geometry Impacts Selection

Some complicated designs cannot be stamped. Cylinder heads, engine blocks, housings, and valve bodies are perfect examples of shapes that cannot be stamped. Likewise, secondary machining operations might be inevitable to get specific dimensions, tolerances, and surface finishes.

In contrast, CNC machining has reduced limitations regarding the geometry of the part. But then again, it always requires the cutting tool capable of meeting the features to be machined.

Part Tolerance Impacts Selection

The precision of stamping tools and control over material quality have improved the part consistency obtained through metal stamping. Nonetheless, the tolerance remains there as a challenge. But CNC machining is capable enough to take care of tighter tolerances.

Material Properties

In the case of stamping, metal should be ductile or malleable to avoid cracking. Although some metals can be stamped after heat treatment, many are not suitable for stamping due to their extreme hardness. Furthermore, the thickness of the sheet is another factor that can reject metal stamping as a preferable process because thicker sheets may require increased force for deformation and piercing. Ultimately, it needs large-sized machines and robust tooling.

Alternatively, it is challenging for CNC machining to deal with thin sheets of metal. It is the case since the distortion in the thin sheet metal pieces becomes evident under the clamping loads.

Final Words

In conclusion, designing high production volume parts as stampings reduces production expenses. Correspondingly, the higher material utilization or efficiency of metal stamping helps minimize costs. It is especially significant when dealing with more expensive specialty materials or unique alloys. Moreover, CNC machining is typically used to produce complicated parts that involve various operations to complete, control over the surface finish, and tight tolerances.