エンジニアリングでは、すべての部品が環境の影響を受けることは広く受け入れられています。コンポーネントの表面は環境と直接接触します。金属の表面は、腐食、摩耗、酸化、侵食の影響を受けることが多く、その結果、金属の形状が脆弱になり、機能的ストレスに耐える可能性が低下します。そのため、機器の表面を保護して故障を防ぐことが重要です。

通常、表面工学とは、固体金属表面の化学組成と形態を改善するために、複数の方法で金属の表面を強化および変更することを指します。必要な表面特性を得るために、応力状態と組織構造の体系的なエンジニアリングが適用されます。したがって、持続可能な結果を提供する金属表面強化技術の一部を以下に示します。

金属表面強化技術

数多くの金属表面強化技術の中で、最も成果を上げている技術を詳しくご紹介します。

- 表面変形強化

このプロセスは、材料の表面に硬化層を作成することに属します。次に、圧延などのさまざまな機械的操作を使用して、金属表面の圧縮変形の助けを借りてサイクルが続きます。一方、硬化層の深さは0.15~1.5mmのままです。変形硬化層では、通常、次の問題が発生します。

組織構造の観点から、強化層では、転位の密度とともに、結晶格子の歪みが大きくなります。これらの転位を回避するために、硬化層の厚さを減少させ、より微細なサブグレインをもたらす交互応力が適用されます。

第2に、金属内の応力状態は、内面と外面との間の不均衡な程度の変形をもたらす。したがって、表面層の金属がその外側の境界に向かって伸びると、内側の金属層がそれを妨げ、層を強化するのに役立つより高い巨視的な残留圧力を形成します。

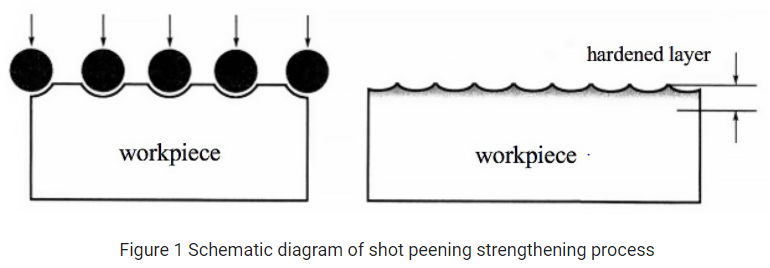

- ショットピーニング強化

ショットペニングは、金属の表面を塑性変形させて、一定の厚みの強化層を形成するプロセスです。この目的のために、高速発射体ストリームが使用されます。その結果、パーツの表面に圧縮応力が発生し、パーツに荷重がかかったときに、パーツの疲労強度を向上させるために、応力の量を相殺またはバランスさせることができます。

室温では、小さな硬い発射体がワークピースの表面に噴霧され、これらの噴霧された発射体は、再結晶温度でワークピースの表面に弾性および塑性変形を引き起こします。スチールショットが金属に当たるたびに、その表面にわずかなへこみが生じる場合があります。ただし、金属表面の永久的で便利なくぼみの場合は、ストレッチが最も実現可能なソリューションです。

ワークに残留圧縮応力層を形成するために、多数の窪みが重なり合う。さらに、ショットピーニングは耐応力腐食性と表面疲労強度の向上にも役立ちます。同時に、ショットピーニングは、表面の2mmまで洗浄できる信頼性の高い表面洗浄方法としても機能します。おそらく、酸化物、腐食、古いワニスを除去するために使用されます。

主に、ショットピーニングは、長期にわたって高い応力下に置かれた金属部品の耐疲労性を向上させるための冷間処理です。コンプレッサーのブレード、航空機のエンジン、自動車のトランスミッション システムはその好例です。ショットピーニングは弾速によって、通常のショットピーニングと超音速の表面ショットピーニングに分けられます。

ショットピーニング設備

ショットピーニングマシンは、空気圧ショットピーニングマシンと機械式遠心ショットピーニングマシンに分けることができます。同時に、湿式噴霧と乾式噴霧に基づいて分類することもできます。乾式スプレー ショット ピーニングの作業条件は、標準に達していません。それにもかかわらず、ウェットスプレーショットピーニングマシンは、はるかに優れた作業環境を提供します.

機械式遠心ショットピーニングマシン

この機械はブレードの高速回転を提供し、インペラーは遠心力の作用で加速されてスローされます。しかし、このタイプの機械は製造コストが高く、ピーニング力が小さい。通常、このマシンは、大量のバッチと単純な形状にのみ適しています。マシンの共通部分は次のとおりです。

- ホッパー

- インペラーステアリング

- インペラー

- ジェットパイプ

- 圧縮空気

- 投射物

- ペレットデリバリーチューブ

- 90度曲がったノズル

- コンタクトブレード

空気圧遠心式ショットピーニングマシン

発射体を最大速度まで加速するための駆動力として圧縮空気を使用します。次に、スプレーされているワークピースの表面に当たります。ショットピーニングの強度を制御するために、マシンは空気圧を制御できます。このマシンは、複雑な形状の多種多様で少量のバッチサイズで作業するのに適しています。デバイスの共通部分は次のとおりです。

- ショットタンク

- バルブ

- 配管

- エアフィルターノズル

- バルブ

- 集塵管

- ショットパイプと

- 転送ポート

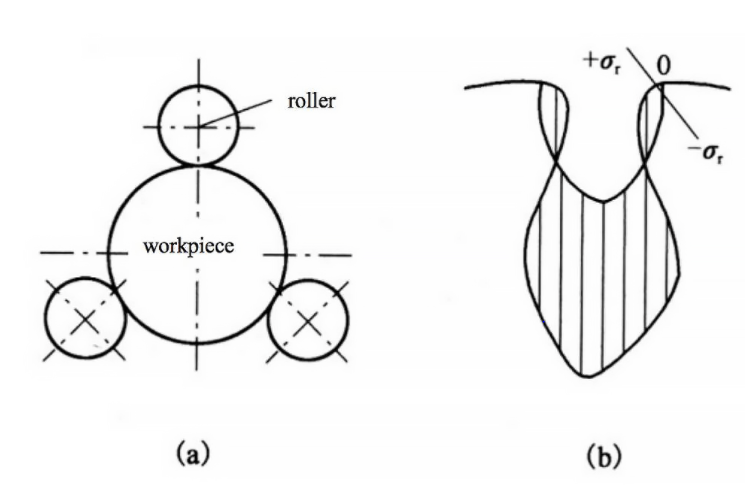

- 表面圧延技術

表面圧延技術は、材料の表面を硬化させるために使用されるもう 1 つの有名で広く採用されている技術です。転がるボールまたはローラーが金属の表面を圧迫して塑性変形を生じさせます。それは次のようになります。

表面圧延技術を用いながら、複雑な形状の部品には対応できないため、ワークの形状が単純な場合、ワークの層を5mmまで操作できます。この技術には多くの利点があります。たとえば、ワークピースの化学組成を乱すことなく、ワークピースの物理的外観を変更します。さらに、シンプルなツールも採用し、簡単な方法が続きます。

さらに、表面圧延技術は、廃棄物と汚染を最小限に抑える「グリーン技術」の概念をサポートしています。切削衝撃による引張強度も表面転造技術により解消。これらの利点により、このテクノロジーは業界で大幅に増加し、多くの金融サービスを提供しています。

メカニズム

表面圧延技術に裏打ちされたメカニズムは次のとおりです。

微細構造メカニズム

切削後の金属面に工具の切削痕・痕跡があります。典型的には、圧延プロセスは、金属の表面が応力の作用下で塑性変形を通過するため、一種の圧力仕上げです。外部応力の影響下で起こる変形の過程で、結晶粒は徐々に滑り、結晶は連続的に滑ります。この動きは、結晶がソフト方向からリジッド方向に移動するのに役立ちます。

金属内の結晶の永続的な転位は、その結晶格子の歪みと転位密度を増加させます。したがって、局所的な応力集中を達成して疲労性能を改善することは簡単ではありません。

表面品質メカニズム

表面粗さは、表面の品質を確認する主な要因です。ただし、応力集中の影響を受ける場合があります。応力集中により表面が粗くなり、鋭い切れ込みが入りやすくなります。その間、交互応力下では、交互応力の現象が非常に明白です。

圧延強化は、ワークピースの表面に塑性流動を生成する主な要因です。ワークの粗さを軽減することで、本来の残留低凹谷へと変貌させます。最終的に、応力集中と残留工具跡が除去されます。その後、ワークピースの疲労寿命が向上します。

残留圧縮応力のメカニズム

1930 年に、ワークピースに対する残留圧縮応力の作用が部品の疲労寿命に付加価値を与えることが発見されました。金属表面の亀裂伝播では、交番荷重が特定の限界に達して残留圧縮応力が発生する可能性があります。

ローリングは、金属表面の元のマイクロクラックを大幅に減らすことができ、その結果、その金属の疲労寿命に加えて.

ローリング効果に影響するプロセス パラメータ

通常、圧延圧力、圧延速度、および圧延時間は、表面圧延に影響を与える主な要因です。技術的には、圧延圧力はローラーによって金属に加えられる圧力です。この圧力は、金属の疲労強度に大きく影響します。また、圧延圧力には、部品の強度とサイズ、およびローラーの直径も含まれます。それにもかかわらず、最適な圧延圧力はプロセス テストによって決定されます。

金属の疲労強度に影響を与えるもう 1 つの要因は、圧延の回数、またはローラーが特定の位置で金属に圧力をかける回数です。回数が少ないと必要な塑性変形に至らない場合があります。一方、回数が推奨回数よりも多い場合、金属は接触疲労を起こし、金属の価値が低下する可能性があります。

また、圧延時のワークの回転速度と呼ばれる圧延速度も重要です。速度が限界を超えると、より大きな塑性変形が発生します。ただし、速度が遅いと生産効率が低下します。したがって、適切な圧延速度を決定する必要があります。

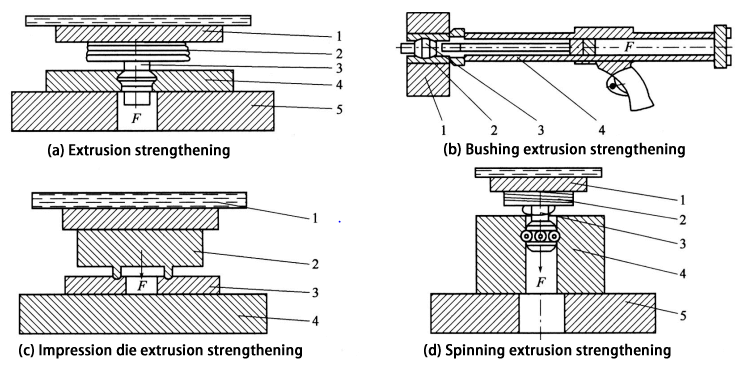

穴押し出し補強

穴の押し出しは、指定されたツールと機器を使用した表面強化プロセスの一種です。ロッドやブシュなどの工具がワークの外周や穴を挟み続けることで、塑性変形後に必要な厚みのワークを得ることができます。プロセス全体で、応力腐食に対する耐性と表面疲労強度も向上します。穴押し出し補強の一般的に使用される方法は、スタンピングダイ押し出し、ブッシング押し出し、ロッド押し出し、およびスピニング押し出しです。

穴押し出し強化は、内側の穴に耐疲労性が必要なワークピースにのみ使用される特定のプロセスです。航空機の部品の一部は、この技術を使用して製造されています。また、重要な軸受部品の強化にはインプレッションダイ押出、大型部品の内孔強度向上にはスピニング押出が適しています。着陸装置はその顕著な例です。

- プラズマ拡散技術

プラズマは、ほぼ中性である電離ガスとして大量のイオンと自由電子から構成されています。プラズマ化学熱処理技術は、粒子衝撃拡散技術またはプラズマ拡散技術としても知られています。このプロセスは、ガスグロー放電で生成されたイオンを利用します。これらのイオンは、低真空環境で金属の表面に衝突します。標準的なガス熱技術と比較すると、イオン熱拡散には次のような特徴があります。

- イオンの衝撃により、金属表面から酸素膜がよりよく除去され、その活性が向上します。表面活性の向上により、熱拡散速度を速めるために添加した元素を吸着しやすくなります。

- プラズマは、反応ガスの活性化に役立ち、化学反応の温度を下げます。

- 加熱延伸層の構成および層の厚さは、プロセスのパラメータを調整することによって制御可能である。

- 環境にやさしいプロセスであるため、環境に複雑さをもたらしません。

- さらに、プラズマは、高温プラズマと低温プラズマの 2 つのカテゴリに分類できます。低温プラズマには、蛍光管やヨウ素タングステンランプの例があります。対照的に、核融合と太陽コアは高温プラズマの例です。

ガス排出

ガスが絶縁体から導体に変化する過程をガス放電といいます。ガス放電の標準条件には、ガス中の荷電粒子と比電界強度が含まれます。電場では、荷電粒子は一方向の運動でしか移動しません。

このプロセスでは、荷電粒子とガス原子の間で一連の化学的および物理的変化が起こります。その際、過剰な衝突により荷電粒子が励起され、イオン化が起こります。さらに、この衝突は、原子の電子を通常の段階からより高いエネルギーの段階、すなわち原子の準安定形態に遷移させる。

電子が基底状態に戻る間、電子は光子の形でエネルギーを放出します。このエネルギーは、隣接する原子から電子を追い出すことによって、隣接する原子をイオン化するのに十分な大きさです。

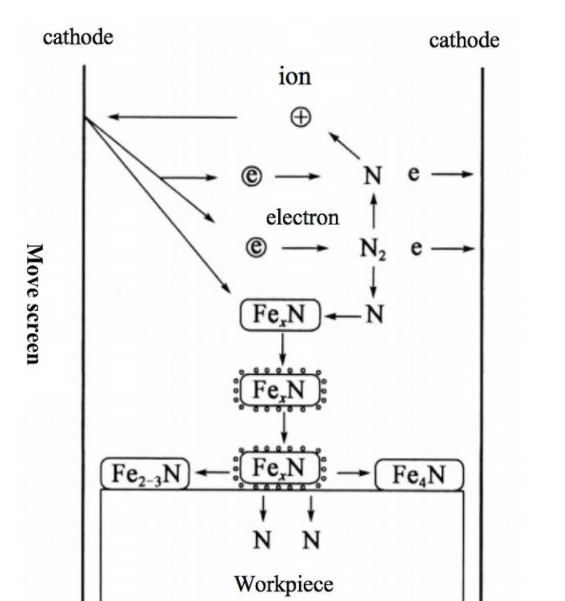

イオン窒化のメカニズム

コルベルイオン スパッタリング 窒化

高エネルギーの窒素イオンがカソードに衝突し、カソードの表面から Fe 原子がスパッタされます。これらの FE 原子は窒素原子と結合して FeN を形成し、ワークピースの表面に堆積します。

このFeNは、準安定状態でさらに分解され、さらに窒化鉄を生成する。残った窒素原子は、鋼の表面または表面付近に浸透します。図に示すように、窒化鉄の層が鋼の表面の外側と内側に瞬時に堆積します。

イオン窒化の工程

- 炉内に配置されたワークピースが洗浄され、チャンバーが 1Pa まで真空引きされていることを確認します。

- 適度な量の窒素含有ガスを入力し、高電圧 DC 電源を供給します。炉内のガスが光り、放電が発生します。

- プロセスを洗浄およびスパッタリングした後、形状の整ったワークピースが出てきます。

- ワークピースを必要な温度に加熱する前に、電圧と圧力を調整する必要があります。その後、窒化が開始されます。

- 必要な窒化層の厚さに達するまで熱を維持します。

- 窒化後、電源を切った後、200℃以下に冷却するとワークは灰色に変色します。

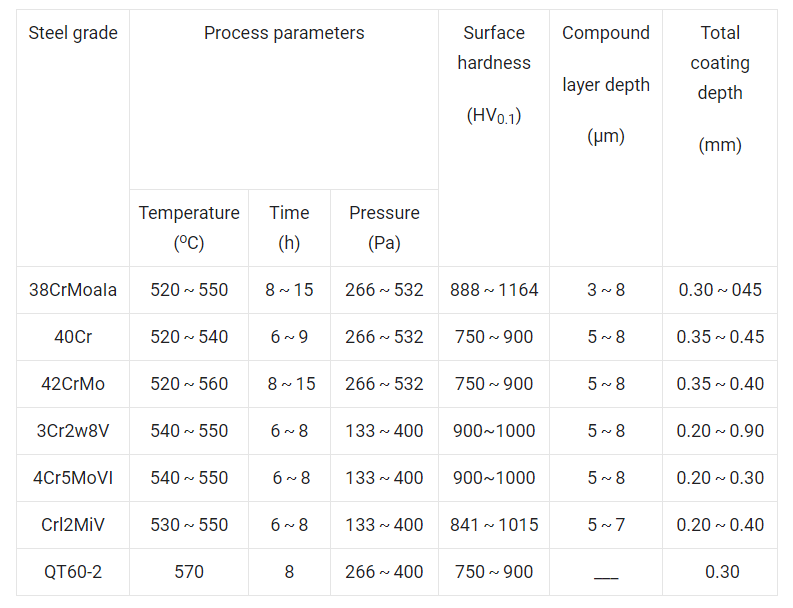

組織の種類とイオン窒化の影響因子

窒化は、590℃未満の温度で行われます。窒化層の形成後、これらはイオン窒化層に影響を与える主な要因です。

- 窒化温度: 厚さは窒化温度に直接関係します。どちらかが増えると、もう一方も増えます。

- 窒化時間: 窒化の最初の 30 分間では、窒化速度はガス窒化速度よりもはるかに高速です。時間が経つにつれて、溶浸は徐々に遅くなり、最終的にはガス窒化速度と一致します。

- 窒素ガス:窒素、アンモニア、水素が主に使用されます。

- 窒化物層の厚さは電源に依存します。より多くの電力は厚い層につながり、その逆も同様です。

- 電流も同様です。

イオン窒化層の性能

以下の指標は、イオン窒化層の性能を評価します。

- 硬度: 窒化温度が層の硬度を決定します。それは、鋼の合金元素の種類と鋼の種類によって異なります。

- 疲労強度:窒化処理によりワークピースの疲労強度を高めることができます。疲労強度は、拡散層の厚さの増加とともに増加します。

- 靭性:拡散層は窒化物層の中で最も靭性が高く、2番目に単相層、3番目に混合層があります。

- 耐摩耗性:イオン窒化は、他の窒化法に比べて最も優れた耐摩耗性を示します。

3- レーザー表面処理技術

レーザー処理は、レーザー ビーム技術の独自の特性を利用して、材料の表面を処理し、材料の表面の冶金学的、機械的、および物理的特性を大幅に改善する一定の厚さの層を形成します。

この方法でワークの部品を処理することにより、ワークの耐摩耗性、耐疲労性、耐食性などの特性を向上させることができます。

特徴

- レーザービーム処理後、ワークピースまたは金属の表面の品質は、必要な量の硬度およびその他の要件を備えているため、非常に良好になります。同様に、タフネスは同じままです。

- 熱変形が少なく入熱量が少ない

- 処理時間の短縮とエネルギー密度の向上

- 真空を必要としないため、環境汚染がありません

- 処理中、層の表面はマルテンサイト情報を通過し、疲労強度を向上させる残留圧縮応力が存在します。

レーザー表面処理装置

レーザー表面処理の装置には、ライトガイド集光システム、レーザー、パワーメーター、数値制御システム、およびソフトウェアプログラミングシステムが含まれます。

表面処理装置の特徴

レーザーは、特定の波長と指向性を持つ電磁波の一種です。レーザービームは、レンズとミラーを使用して制御されます。ビームは、104 ~ 109 W/cm2 の高出力密度を実現する小さな直径の助けを借りて集束できます。

レーザー表面技術は熱伝導率を主流にしています。まず、高出力密度のレーザービームが材料の表面に非接触で照射されます。その後、金属の表面強化が行われます。

以下は、材料プロセスに関連する利点です。

- この方法ではエネルギーの移動が非常に便利であるため、金属表面を局所的に強化できます。

- レーザー加工後のワーク表面の変形は少ないです。

- このプロセスは、うまく機能します。

- プロセスの速度と効率は非常に高いです。

- 薄い金属板の加工に最適です。

レーザー表面処理後の組織の種類

レーザー加熱は速すぎるため、相変化プロセスはかなりの過熱度で実行されます。これが、核結晶の核生成率が非常に高い理由です。プロセス中、オーステナイト粒子は小さくなり、粒子と炭素アイテムの成長が制限されます。したがって、冷却速度は、隠れた針または細かい針の取得を保証するよりも高速です。

プロセス中、低炭素の表面は、外層、急冷ゾーン、および隠れた針状マルテンサイトである構造の 2 つの形態に区別できます。中炭素鋼は 4 つの異なる層に分けることができます。

- 外側の層は、硬度 800HV の明るい白色の目に見えない針状マルテンサイトです。

- 2 番目の層は、少量のトルースタイトを伴う隠れた針状マルテンサイトです。

- 3 番目の層は、隠れた針、マルテンサイト、メッシュ トルースタイト、および小さなフェライトで構成されています。

- 4 番目と最後の層は、陰窩針マルテンサイトとフェライト メッシュで構成されます。

同時に、高炭素鋼は2つの層に分けることができます。外側の層は暗号マルテンサイトと未溶解の炭化物です。

レーザー表面技術の分類

レーザー相転移硬化

このプロセスでは、高密度レーザービームを使用してワークピースの表面を照射します。大量の光を吸収しやすいように表面を整えます。プロセス全体の特徴は次のとおりです。

- 加熱と冷却が速すぎる可能性があります。加熱速度は 104 ~ 109o C/S です。冷却速度は 104 °C/S で、生産効率とスキャン速度の向上に役立ちます。

- レーザー焼入れ後の金属の表面硬度は 5% から 20% 程度で、焼入れ硬度よりもはるかに高くなっています。治療後、この問題は解決される可能性があります。

- レーザー加熱速度が速いため、熱影響部、変形、焼入れ応力が小さい。

- 複雑な形状の部品は、従来の方法では処理できません。ただし、このプロセスは適しています。

- より短いサイクルで高効率

- レーザー消光は熱伝導率に依存します。環境にも害を与えません。

レーザー表面クラッディング

これは、表面を強化するために広く使用されている別の方法です。このプロセスでは、合金粉末と基板の表面がレーザービームの下で加熱され、ビームが取り除かれるとそれ自体が冷却されます。プロセスの特徴は次のとおりです。

- それは急速な冷却速度を提供し、金属構造は急速な凝固を提供します。

- わずかな歪み、小さな入力、低いコーティング希釈率、および基材との金属結合を提供します。

- 特に低融点のため、粉末の選択に関する制限はありません。

- 費用対効果の高い方法で、材料の消費量が少なくなります。

- 届きにくい場所のビーム照準に最適

- 自動化への組み込みが容易

レーザー表面合金化

高エネルギーのレーザービーム照射下で、母材表面の薄層と外部合金金属を急速に溶融混合します。凝固中、冷却速度は 105 ~ 108 o C/s に達することがあり、これは急冷技術の冷却速度と同じです。このプロセスの最も重要な特徴は、構造、組成、および性能の変化が、影響を受ける小さな溶融ゾーンでのみ発生し、通常、変形が最小限に抑えられることです。

このプロセスは、表面の要求を満たすのに適しています。それでも、プロセスの化学組成には影響しません。母材の表面を利用することで、厚さ0.01~2mmの合金層を容易に形成することができます。

レーザー衝撃硬化

このプロセスでは、短パルス、高エネルギー、高ピーク、高出力密度のレーザー ビームが基板の表面に当たります。表面はレーザーエネルギーを保持し、高温高圧プラズマの形になります。プロセス中、プラズマは閉じ込めによって拘束されます。その結果、高圧の衝撃波が発生し、表面に作用して金属に伝わります。この新しいタイプの表面強化は、レーザー衝撃硬化と呼ばれます。プロセスはショットピーニングによく似ており、レーザーショットピーニング法とも呼ばれます。

レーザー衝撃硬化は、金属の特性に圧倒的な影響を与えます。これらの機能には、主に深い歪みインフルエンサー層、表面粗さ、簡単な自動化、および制御可能な効果が含まれます。つまり、この表面強化は、他の方法よりも敏感で硬い表面をより適切に処理できます。

レーザー表面のアモルファス化

このプロセスには、主にレーザー溶融プールの超高冷却が含まれ、金属の表面にアモルファス層が形成されます。他のアモルファス化方法と比較して、レーザーアモルファス化は、金属の表面に厚い層をもたらすため、はるかに優れた結果を提供します。これが、レーザー表面の非晶質化を使用してワークピースまたは金属の表面を強化する方法です。

- 電子線表面処理技術

このプロセスでは、金属の表面にハイビーム電子を照射して、その構造と組成を変化させ、必要な性能を発揮させます。高速で移動する電子はエネルギー キャリアとして電場内を移動し、このエネルギー キャリアのエネルギーは 109 W/cm2 に達することがあります。電子ビーム表面処理技術の特徴は、より広範なサイズ範囲と加熱深さです。一方、このプロセスは設備投資が少なく費用対効果が高いです。

電子表面処理技術の詳細は次のとおりです。

電子線表面処理技術の原理

電子ビームとは、カソードによって生成される高エネルギー電子の流れを指します。負に帯電した粒子が高電位の正電極を通過するとき、電子ビームの出力を高めるために磁気レンズが使用されます。 2 回目のターンまたはフォーカスの後、電子ビームは小さな基板領域に高度に集中されます。

最終的に、電子ビームが持つ運動エネルギーのほとんどが熱に変換され始め、この熱は金属ワークピースの物理的状態と化学組成を瞬時に変えることができます。

電子線表面処理技術設備

電子ビーム表面処理技術には、次の5つの方式があります。

- 電子銃は高速電子流を放出します。

- 真空システムは、必要な真空度を確認または保証します。

- 制御システムは、電子ビームの方向、サイズ、および形状を制御します。

- 現在のシステムは、低電圧および高電圧の安定した電流を提供します。

- 伝送フレームワークは、作業台の動きを処理します。

電子線表面処理技術の特長

このプロセスの特徴は次のとおりです。

酸化または脱炭素は、通常、ワークピースの加熱プロセスの一部にはなりません。同時に、表面相変化強化は冷却媒体を必要としません。

第二に、電子ビームのエネルギー変換率は、80 ~ 90% の効率を提供するため、非常に効果的です。また、局所的な相変態強化を促進し、表面合金化を許容することができます。

熱が集中するため発熱点が小さく、加工時の熱応力も小さい。電子ビームは磁場の影響下で偏向されるため、装置の構造と構造は単純です。つまり、別の配置や光伝送機構は必要ありません。

この表面強化プロセスは、鋳鉄、鋼、ステンレス鋼、複雑な形状の部品など、さまざまな材料に幅広い用途があります。電子線はX線を励起しやすいので、加工中は注意が必要です。

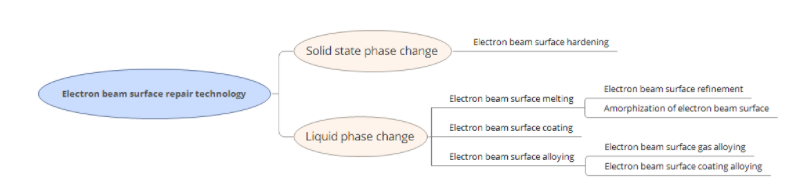

電子線表面技術の分類

これが、電子ビーム表面技術の分類が行われた方法です。

電子豆表面相変化

このプロセスの鍵は、平均電力密度が 105 ~ 109 W/cm2 で、加熱速度が 103 ~ 105 °C/s であるようなパラメーターを制御することです。過熱固溶体は、さらに超微細なマルテンサイトを形成する電子ビームの急速な融合によって引き起こされます。これらすべての要因は、後で材料の強度を高めます。

電子線表面再溶解処理

この表面強化プロセスは、さまざまな合金の化学元素を再分配し、特定の元素のミクロ偏析の程度を下げることができます。したがって、真空中でプロセスが行われるため、ワークピースの表面性能が向上するため、表面酸化の心配はありません。したがって、その特性を考慮すると、このプロセスがマグネシウムとアルミニウムを重要な部分として含む合金の強化に非常に適していることは明らかです。

電子ビーム表面合金化

Ti、W、Mo、B などの元素は、材料の耐摩耗性を向上させるための合金元素と考えられています。同時に、Cr や Ni などの元素を選択すると、材料の耐食性を向上させることができます。

電子線表面のアモルファス化処理

金属は、溶融表面と基材の間に大きな温度勾配を生成するように作られています。この目的のために、電子ビームの平均出力密度を 106 ~ 107 W/cm2 にし、動作時間を 10-5 秒に短縮します。

他のいくつかのプロトコルを適用している間、得られたアモルファス構造はコンパクトになり、腐食に対する優れた耐性を提供します。

スリムのアニーリング 電子ビーム表面の層

薄い表面をアニールするために電子ビームが必要な場合、必要な電力密度は上記の方法よりもはるかに低くなります。その結果、材料の冷却速度が低下します。ただし、このプロセスの特定の品質により、半導体材料に広く使用および採用されています。

電子線表面強化技術の応用

電子ビームがダイス鋼の表面を強化すると、通常、材料の最外層が溶融します。この溶融の結果、表面の微小硬度が低下するため、外層は 10-6m の厚さに閉じ込められる可能性があります。この問題を克服するために、表面の炭化物粒子をクロム溶液と混合し、エネルギーを増加させます。

このプロセス全体により、サンプルの微小硬度は 955.2HK から 1169HK に増加します。同時に、相対耐摩耗性は 5.63 倍になります。その後、電子の衝撃が大きくなります。したがって、影響を受けるゾーンがより深刻になり、材料の微小硬度がより重要になります。

- EDM表面処理技術

電気スパーク表面技術は、エネルギー貯蔵電源が電極を通過して電極と部品の間に10〜2000Hzの周波数で火花を発生させる同一のプロセスです。

導電性材料は、基板の表面上で溶融され、合金の層を形成する。それが金属の表面が強化されている方法です。それにもかかわらず、プロセスの完全性に影響を与える要因は母材自体です。さらに、共通の電極材料は、超硬合金、TiC、WC、ZrC、NBC、Cr3C2 です。

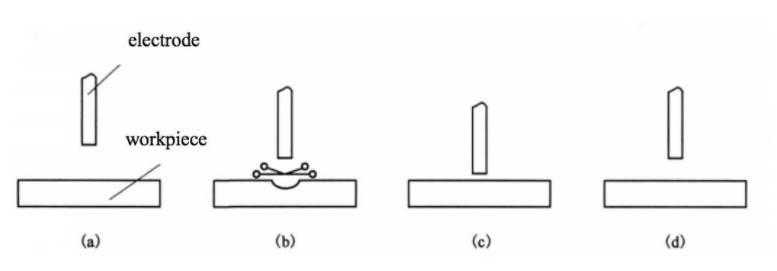

EDM表面処理技術プロセス

プロセスをよりよく理解するために、プロセス全体の概略図を次に示します。

ワークピースと電極の間の距離が大きい場合、電源はコンデンサを充電します。これとは別に、電極は主にバイブレータによって駆動され、ワークに到達します。このプロセスは図 (a) で明らかです。

一方、端子とワークの距離が近い場合は、空気がイオン化されて電極に電荷が移動します。この現象は、火花放電の形で発生します。このプロセスは図 (b) で明らかです。

電極の金属とワークピースが部分的に溶融または気化すると、電極はワークピースに接触し続け、そこで放電が発生します。また、短絡電流が流れて加熱を継続します。

ここで、ワークピースが適切な圧力で電極を押すと、溶融した材料が拡散して結合し、新しい化合物または合金を形成する可能性があります。このプロセスは図 (c) で明らかです。

最後に、ワークピースは、図 (d) に示すように、振動の作用下で電極から離れます。

物理的および化学的冶金プロセス

電極とマトリックス材料は、火花放電によって発生する高温によって前進します。さらに、機械的衝撃力とガスの熱膨張によって生じる圧力は、マトリックス材料と電極材料の融合を加速し、物理的および化学的に相互作用します。

同時に、酸素や窒素などのイオン化ガスの作用により、基板の表面に独特の合金が生成されます。

高温拡散プロセス

拡散プロセスは、溶融ゾーンと液相および固相の両方の段階で発生します。通常、液体要素の拡散は、拡散時間が短いために制限されます。それでも、マトリックスの合金と層は、より優れた冶金層を実現できます。

急速相変化プロセス

熱影響部の急速な加熱と冷却により、マトリックスのワークピースの溶融部に近い部分は、マート鋭敏化とオーステナイト化変態を起こします。この要因は、残留圧縮応力の発生とともに粒子の硬さの向上につながります。

放電加工表面処理技術の特徴

電気火花表面処理技術の特徴や利点は次のとおりです。

- 費用対効果の高いシンプルな機器

- 基材と強化層の組み合わせは持続性が高い

- 低エネルギーと材料消費

- 表面強化の大きな効果

- 過度の摩耗や損傷のあるワークピースの修理に使用

- 簡単に習得でき、簡単な操作

プロセスの利点に加えて、プロセスの欠点もいくつかあります。

- 表面強化層が比較的浅い

- 表面粗さが大きくなります

- 狭い穴や小さな溝が表面にあり、工程で扱いにくい。

金属表面改質技術

金属表面改質技術は有名なプロセスです。詳細は次のとおりです。

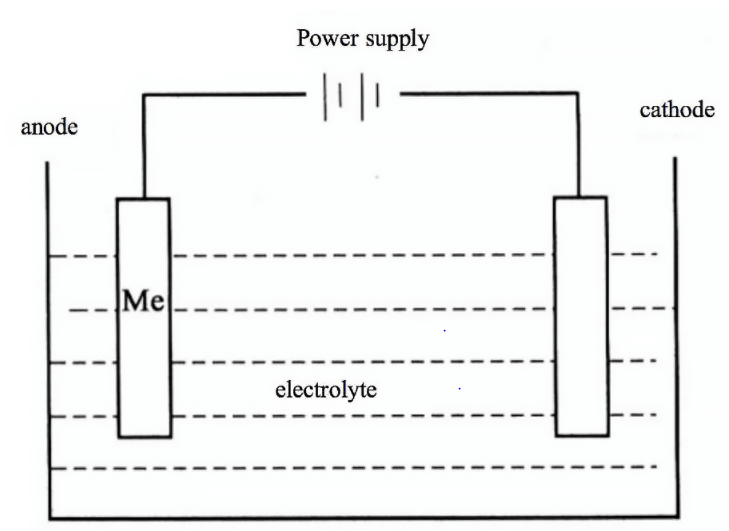

- 電気めっき

金属の電気化学的性質を利用して、金属の表面に目的の金属をコーティングする工程です。おそらく最も有名な表面処理プロセスです。作業には、電気メッキされる金属が含まれる食塩水が含まれます。めっきされる卑金属は、通常、陰極として認識されます。

電気分解により、陽イオンがメッキされる金属の表面に沈着します。

なぜ電気めっきが行われるのですか?

電気めっきは、腐食に抵抗し、摩耗や損傷に耐えるという独自の特性をもたらします。さらに、母材の最表面の厚さも増します。これ以外に、電気めっきは持ち運びが簡単で、費用対効果の高いプロセスです。さらに、その多様なアプリケーションにより、業界でこの手順を使用するのに最適です。

コーティングの分類

コーティングには数多くの種類があります。有名なタイプのいくつかを次に示します。

保護被膜

亜鉛ニッケル、亜鉛、ニッケル、およびカドミウムは、腐食に対する耐性を提供し、金属を環境に対して強くするコーティングです。

保護装飾コーティング

Cu-Ni-Cr;これらのコーティングはすべて、装飾的であると同時に保護的でもあります。

装飾用コーティング

装飾塗装には、Cu-Zn模造金塗装、黒色ニッケル塗装、黒色クロム等があります。

耐摩耗性および耐摩擦コーティング

ルーズ ホール コーティング、硬質クロム コーティング、Ni グラファイト コーティングは、耐摩耗性と減摩コーティングを備えています。

電気性能コーティング

導電率が高くないコーティングは、通常、電気性能コーティングと呼ばれます。電気性能コーティングの一般的な例には、Ag および Au コーティングが含まれます。

磁気コーティング

これらはさらに軟磁性コーティングと硬磁性コーティングに分けることができます。軟磁性コーティングには、Ni-Fe コーティングと Fe-Co コーティングが組み込まれています。同時に、ハード コーティングには Co-P コーティングと Co-Ni コーティングがあります。

はんだ付け性コーティング

はんだ付け性を向上させるために使用されるコーティングは、はんだ付け性コーティングと呼ばれます。これらのコーティングには、Snコーティング、Cuコーティング、およびAgコーティングが含まれます。

耐熱コーティング

融点を改善し、耐熱性を高めるコーティングは、通常、耐熱コーティングと呼ばれます。一般的な例としては、Ni-W コーティング、Cr コーティング、Ni コーティングなどがあります。

補修用めっき層

おそらく、金属の表面を修復するために使用されるメッキ層は、改善のためにメッキ層に使用されます。通常、Ni、Cr、および Fe 層のコーティングが使用されます。

同様に、母材金属とコーティング間の電気化学的特性に応じて、コーティングはカソードコーティングとアノードコーティングに分けることができます。

ベースに対して、コーティングの電位が負の場合、コーティングは陽極コーティングと呼ばれます。たとえば、鋼の亜鉛コーティングです。同時に、ベース金属に対して、コーティングの電位が正の場合、コーティングは陰極コーティングと呼ばれます。これらのコーティングの一般的な例は、スズメッキ層とニッケルメッキ層です。

電気めっき液の元素組成

電気めっき液の主成分は塩です。塩は、ニッケル塩、硫酸銅などである可能性があります。シアン化亜鉛ナトリウムや亜鉛酸ナトリウムなど、錯塩の一部も使用されます。析出した金属イオンは錯化剤と錯体を形成し、めっき液の電気化学特性を変化させます。さらに、配合剤はめっき液の中で重要な位置を占めており、めっき品質に大きな影響を与えます。

最も一般的な配合剤には、水酸化物、酒石酸塩、ニトリロ三酢酸、およびクエン酸が含まれます。配合剤とともに、めっき液の導電性を良くする導電性塩の役割も重要です。たとえば、Na2SO4 にはニッケルメッキ溶液が追加されています。

バッファ

バッファーは、弱アルカリ浴または弱酸における基本的なプロセスパラメーターです。緩衝液を加えて溶液のpHを調整し、その値を十分に安定させます。つまり、酸と塩基のバランスを維持するためにバッファーが追加されます。たとえば、塩化カリウム亜鉛溶液では、ホウ酸が添加されます。

添加物

添加剤は、浴中の溶液の品質を向上させるためにも不可欠です。一般的な添加剤の種類の一部を次に示します。

- 塗膜の明るさを向上させるブライトナー。

- コーティングの結晶化条件を変更するために使用される可能性が最も高い粒子微細化剤。

- 溶液の微分散性を主に扱うレベリング剤。

- 溶液と金属の間の界面張力表面を改善するのに主に役立つ湿潤剤。

- コーティングの応力を軽減するために使用される応力緩和剤。

- ワークのコーティングを強力に硬化させるコーティング硬化剤です。

- 微量不純物の除去を担うマスキング剤。

電気めっきプロセスの基本的な手順

電気めっきは特定のプロセスで構成されていますが、基本的な機能には電気化学的還元、電気環化、液相物質移動が含まれます。

電気めっきの品質に影響を与える要因

めっき液

めっき液は、主に液のpH、電流密度、電流波形、表面処理状態の影響を受けます。

電気めっき法

Mo、Ti、および W などの金属は、水溶液とは別に電気めっきすることはできませんが、鉄族合金で簡単に堆積できます。

通常、電気めっきは簡単ですが、どこかデリケートなプロセスであり、間違いがあると望ましい結果が得られない可能性があります。しかし、最も一般的なエラーは、プロセス全体の一部であるソリューションを形成する際に明らかになります。したがって、解決策が的を射ていれば、残りのプロセスは簡単に処理できます。

- 化学メッキ

無電解メッキとは、化学的方法を使用して、溶液中の金属イオンの数を金属に減らす表面処理を指します。無電解メッキでは、イオン数を減らすために必要な電子が化学反応を利用して直接生成されます。

プロセスを完了するには、次の 3 つの方法があります。

変位堆積

メッキされる金属はよりネガティブでM1と呼ばれ、他の金属をメッキするために使用される金属はよりポジティブでM2と呼ばれます。析出した金属イオンを金属の表面で置換する工学的浸漬めっき。 M1 が M2 によって完全に覆われると、堆積は自動的にオフになります。銅浸漬水銀と鉄浸漬銅は、このプロセスの典型的な例です。

コンタクトデポジション

コンタクト蒸着にはM1とM2以外に別の金属があり、この金属はM3と呼ばれます。 2 つの金属、M1 と M3 は、M1 と M2 よりもこのような溶液で結合されています。 M2 が M1 を覆うと、堆積は停止します。その理由は、イオンがM3からM1に流れて電位差を維持するためである。

自己分解性のない機能性材料に無電解ニッケルめっきを行う場合、ニッケルの析出を開始するために接触析出が使用される。

還元蒸着

還元析出は、還元剤によって提供される酸化によって放出される自由電子によって、金属イオンが金属アイテムに還元されるプロセスとして定義されます。反応式は次のとおりです。

Rn+ 2e-+ R(n+2) +

ほとんどの場合、還元析出は化学メッキの通常のプロセスです。無電解めっきの条件の一部を次に示します。

- 還元剤の還元電位は、析出した金属の電位よりも著しく低い。したがって、金属は基板上に堆積または減少する可能性があります。

- 調製しためっき液は自然分解しません。代わりに、触媒表面と接続するときに金属堆積プロセスが発生します。

- 溶液の温度とpHを設定しながら、溶液の還元速度を制御してめっき速度を調整します。

- 沈殿した金属にも触媒活性があります。このアクティビティを使用すると、コーティングを大幅に厚くすることができます。

一方、無電解めっきの対象となる合金や金属は無数にあります。これらの金属および合金には、Ag、Pd、Ni-P、Cu、Ni-B、および多くの共ベースの合金が含まれます。しかし、無電解めっきのメリットは多岐にわたります。このプロセスにより、金属が腐食、摩耗、およびろう付けに耐える能力が大幅に向上します。

したがって、このプロセスは、金属の表面の安全性を高めるのに非常に適しています。

- 溶射技術、溶射技術

溶射溶接および溶射技術は、熱エネルギーを使用して、かなりの特定の特性を持つコーティング材料を溶かし、それらを金属に適用してコーティングを形成します。このプロセスにより、表面の厚さを 0.1mm から 10mm にすばやく増やすことができます。

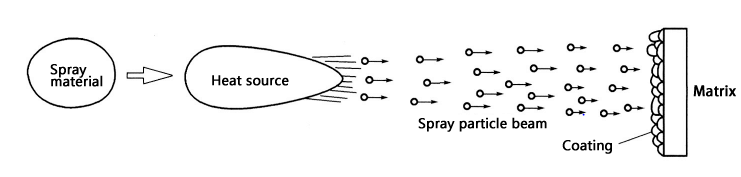

溶射技術

コーティング材料は、ソースを使用して加熱され、溶融または半溶融します。同時に、コーティング材料を精製するために、高速ガスを使用して不純物を除去します。通常、この高速ガスを金属の表面に吹き付けてきれいにします。

このプロセスには、溶射材料の溶融、溶射材料の微粒化、溶射材料の飛行、および材料の固化が含まれます。このプロセスでは、さまざまな種類のコーティング材料を使用できます。それにもかかわらず、コーティング材料は所定の品質を備えている必要があります。

- 優れた熱安定性、湿潤性、性能

- 良好な流動性と適度な熱膨張係数

- コーティングには広い液相ゾーンが必要です。

溶射材料の形状を考えると、コーティング材料は粉体とワイヤーに分けることができます。

溶射コーティングの結合メカニズム

溶射コーティングのメカニズムは、次のプロセスで構成されます。

機械的結合: 溶融状態の粒子が基板の表面に広がり、表面に沈降して機械的結合を形成します。

金属結合: 基材とコーティングの間の溶接と拡散により、金属の表面に金属結合が形成されます。

物理的結合: 溶融形状の粒子が基板の表面に衝突すると、2 つの側面の間の距離は原子格子定数の範囲内になる可能性があります。このような場合、粒子はファン デル ワールス力によって結合されます。

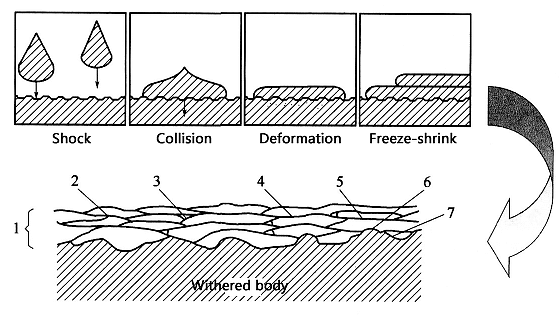

コーティングの形成プロセス

コーティングの形成プロセスは、次のように進行します。

初期段階では、溶射材料が溶融状態にならない限り加熱します。次に、スプレー液滴が基板の表面に高速でスプレーされます。その結果、散乱粒子の速度が大きくなります。金属表面の変形傾向が高くなります。したがって、コーティングと表面との結合も良好になります。プロセスは次のようになります。

スプレー時のコーティング構造は、細孔と未溶融の球状粒子とともに、平らでサイズの異なる粒子で構成されています。主に、細孔は、未溶融粒子の衝撃運動エネルギーの低下、異なる噴霧角度によって生成されるシャドーイング効果、および応力解放効果によって引き起こされます。

細孔の数を維持することは、潤滑剤を保管し、熱分離を改善するために使用できるため、役立ちます。しかし、溶けていない球状粒子による過剰な細孔は、プロセス全体に悪影響を与える可能性があります。例えば、腐食に対する耐性が影響を受ける可能性があります。接着強度が低くなり、コーティングに対する耐摩耗性も弱くなる可能性があります。

したがって、コーティングの準備をする際には、気孔の数を考慮する必要があります。

溶射技術

溶射溶接技術の特徴と原理は次のとおりです。

これは、ワークピースの表面でコーティング材料を部分的または完全に溶融するために適切な熱の供給を必要とする表面強化冶金方法です。他の表面処理プロセスと比較して、溶射溶接は強度が高く、過酷な環境に耐えることができます。

一方、溶射技術は材料の選択幅が比較的狭い。

溶射技術の分類

主にプラズマ溶射溶接とフレーム溶射溶接があります。

火炎溶射

最初に、粉末を基材の表面に噴霧し、その後、この粉末を加熱して金属またはワークピースの表面に溶かします。このプロセスの特徴は非常に支持的であり、プロセスはシンプルで、高い結合強度を提供し、コーティングの優れた耐腐食性をもたらします。

プラズマ溶射

このプロセスでは、プラズマ アークを主流化して基板を加熱し、基板の表面に溶融プールを形成します。コーティング粉末は、すでにプラズマアークと混合されています。そのため、材料の表面にスプレーすると、自動的に基材の表面に溶融池ができます。プラズマ アークが母材から除去された後、溶融池は凝固し、その上に溶接層が形成されます。

プラズマ溶射の特長

このプロセスは、高効率、耐火材料のスプレー溶接、プロセスの優れた安定性を提供し、金属の表面に滑らかな溶接層を形成します。要するに、大きくて強化されたコーティング層が好都合に得られる。

溶射技術と溶射技術の違い

- ワークの表面温度は、溶射溶接で 250℃、スプレー溶接で 900℃のままです。

- スプレーによって形成されたコーティングは主に機械的結合ですが、スプレー溶接層は金属結合です。

- スプレー溶接層は形成されていませんが、スプレーコーティングには有益で有害な気孔があります。

- スプレー溶接層は、より高い一定の応力と衝撃荷重に耐えるために、より重要です。

- 化成皮膜技術

このプロセスでは、化学的または電気化学的方法を使用して、安定した化合物膜が基板の表面に形成されます。この方法は、腐食に抵抗する金属の能力を追加し、衝撃応力を維持する金属の能力を追加することでおそらく有名です。

次に、特定の条件下で、2 つの金属間で化学反応が行われます。集中分極と陽極分極により、ワークピースの表面に層が形成されます。この層は、腐食に対して不溶性であり、優れた密着性を提供します。

リン酸処理

水不溶性のリン酸塩皮膜は、鋼をリン酸塩溶液に入れることによって得られます。リン酸鉄および鋼材のプロセスは、多数のサブプロセスで構成されています。その結果、リン酸塩処理皮膜は、リン酸亜鉛、リン化マンガンおよびリン酸鉄を含む。しかし、フィルムと母材金属は持続性の高い結合を形成し、金属の表面を保護することができます。

酸では、コーティングされた金属は腐食に対する耐性が低くなります。それにもかかわらず、ベンゼンおよび油性媒体では、耐食性は妥当です。現在、リン酸塩処理には、スプレー、ディッピング、およびスプレーとディッピングの組み合わせの3つの方法があります。

スプレー法は実用的な用途に適しています。それでも注目度の高い用途にはディッピング・ディッピング・スプレー方式を採用。

この方法の期待される利点には、処理の高速化、効率の良さ、および表面のフィルムの厚さが低~中程度であることが含まれます。

酸化処理

このプロセスは、基板の表面に Fe3O4 膜を形成することで進行します。このプロセスは酸化剤の助けを借りて行われ、フィルムの厚さは0.5~1.5μmです。通常、装飾と保護の両方の目的で使用されます。その結果、腐食に抵抗する能力が向上し、残留応力と戦う能力が向上します。

通常、プロセスで使用される溶液には、500g/L の水酸化ナトリウムと 200g/L の亜硝酸ナトリウムが含まれ、残りの水が含まれています。プロセス中の温度は通常 140 ℃ で、この温度に 6 ~ 9 分間かかります。

アルミニウム合金およびアルミニウムの酸化処理

陽極酸化

陽極酸化は、電解液中で行われるプロセスです。次に、金属の表面に酸化膜を堆積させるために通電します。一般的に使用される電解液は、15% から 20% のクロム酸を含む濃硫酸です。ただし、他の溶液は、さまざまな量のさまざまな成分を含むさまざまな酸を持っています。

プロセスが完了したら、重クロム酸カリウム溶液を使用して表面をさらにシールすることができます。このソリューションは、金属を錆に対して無敵にします。

化学酸化

基板を弱酸または弱アルカリに浸し、表面に酸化膜を形成します。このプロセスは、アルミニウム材料に非常に適しています。全体の手順は、主に金属の耐食性と耐摩耗性を向上させるために使用されます。

- 蒸着技術

このプロセスでは、堆積要素を持つ気相物質が、物理的または化学的手段によって材料の表面に堆積します。したがって、気相堆積技術は、化学気相堆積(CVD)と物理気相堆積に分けることができます。

物理蒸着

これは、特定の状況下で金属を原子、分子、およびイオンに蒸発させる物理的方法です。そのため、素材の表面に皮膜が形成されます。物理蒸着法には主に、真空蒸着法、イオンプレーティング法、スパッタリング法という3つの基本的な方法があります。

それにもかかわらず、真空蒸着では、材料は蒸発する可能性がある融点に達します。さまざまな種類の加熱方法が使用されます。全体として、持ち運びが簡単で簡単なプロセスです。

一方、真空中でアルゴンをグロー放電によりイオン化する方法としてスパッタリングがあります。電場の作用下でカソードにイオンが衝突する。次に、これらのスパッタリング粒子が基板の表面に堆積します。

同様に、イオンプレーティングは、真空のような条件下でガス放電技術を使用して、蒸発した原子をイオン化し、金属の表面に堆積させます。

つまり、物理蒸着は、航空宇宙、光学、電子工学などのいくつかの分野で非常に多くの用途があります。

化学蒸着

このプロセスでは、混合ガスが所定の温度で基板の表面と反応します。化学蒸着は、ワークピースまたは金属を腐食、耐摩耗性、および耐熱性に耐えられるようにします。

これ以外にも、異なる種類の堆積物は、炭化物、窒化物、半導体元素、および堆積金属に分けることができます。金属の形状が複雑であろうと単純であろうと、化学蒸着は金属の表面を強化するための適切なプロセスです。

このプロセスの重要な用途は、航空宇宙産業、石炭化学産業、輸送産業で明らかです。