CNC加工の定義

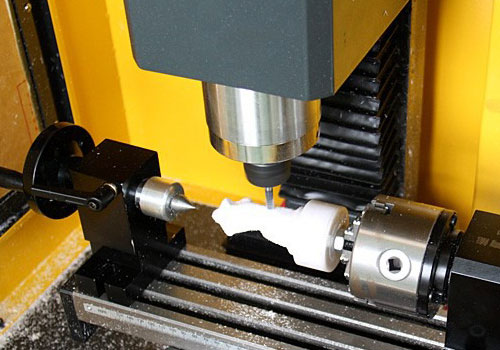

一般的に言えば、コンピュータ数値制御 (CNC) 機械加工は、ブランクと呼ばれる固体ブロックから層を除去することによって完成品を製造する控除製造技術です。 CNC フライス加工は、CNC 機械加工の主要なタイプの 1 つであり、一般的な形状が得られるまで材料を正確に除去するために、毎分数千回転 (RPM) の速度で回転する切削工具を使用します。フライス加工に加えて、CNC 機械加工では、旋盤やドリルを使用して部品や機能を製造することもできます。

コンピュータ制御の製造プロセスとして、CNC 機械加工は、コンピュータ支援設計 (CAD) モデルに基づいて部品を製造します。このモデルは、コンピュータ支援製造 (CAM) ソフトウェアを介して CNC 工作機械に送信されます。

CNC 工作機械は、可変数の軸で動作します。従来の 3 軸 CNC 工作機械は、X、Y、Z の 3 つの直線軸の操作と作業部品を変更できます。この手法は、比較的単純で浅い部品に最も効果的です。 5 軸工作機械は、3 つの直線軸と 2 つの回転軸を使用して作業できます。このより複雑で深いカットを実行できるため、パーツの設計の可能性が広がります。

その高精度、高速、高度な自動化により、CNC 機械加工は最も広く使用されている減法製造プロセスの 1 つになりました。この技術の最も一般的な用途の 1 つは、金属のプロトタイプを作成することです。これは、現在、小規模なシリーズまたは個々の金属部品を製造するための最も効果的な方法の 1 つであるためです。 CNC加工 スケーラビリティも高いため、1 回限りの生産やプロトタイプ、小規模または大量のバッチ生産に使用できます。

CNC 機械加工は、高度な自動化、優れた信頼性、再現性、高い幾何学的精度など、メーカーに多くの利点をもたらします。このプロセスはまた、部品の優れた表面仕上げを提供し、際立った安定性を提供します。

幸いなことに、設計プロセスでこれらの制約を考慮に入れると、生産時間とコストが削減される可能性があり、製造プロセスも最適化できます。

CNC加工の設計制限

CNC 機械加工は、単純な形状から複雑な構造まで、さまざまな部品を製造できるため、人気のある製造プロセスです。ただし、すべての製造技術と同様に、CNC 加工にもいくつかの特徴があります。 設計上の制限.お客様の製品が当社の CNC 機械加工能力を満たすように最適に設計されていることを確認するために、それらを次のように分類します。

許容範囲

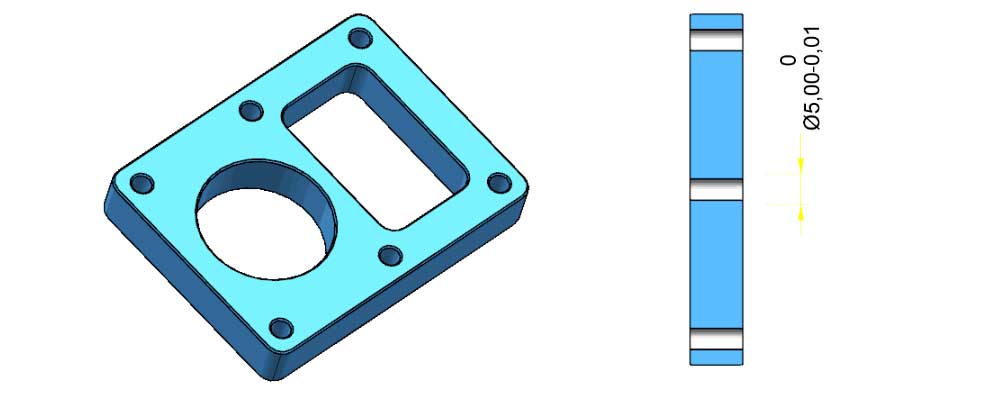

生産設計を提出するときは、すべての部品の寸法の許容範囲または公差を含めると便利です。特定の部品の機能要件を満たすために、公差を確認する必要があります。

CNC 機械加工は非常に厳しい公差を達成できますが、当社のサービス基準よりも厳しい公差は、多くの場合、生産時間が長くなり、コストが高くなることを覚えておくことが重要です。

製品設計で特定の公差が指定されていない場合、ラピッド ダイレクトは、金属部品に対して +/- -.005、プラスチック部品に対して +/- .010 の標準公差を維持します。許容誤差をさらに厳しくすることも可能ですが、より高い精度を考慮するために RPM レートを下げる必要があるため、実装に時間がかかる場合があります。

角度

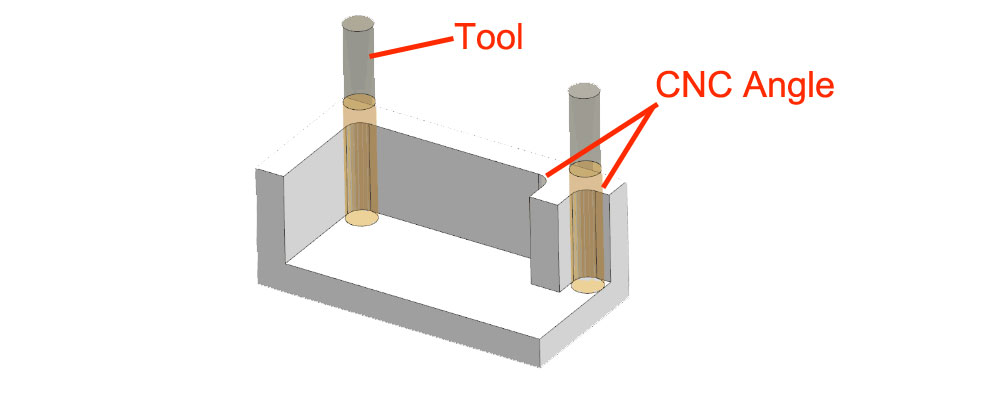

と CNCフライス、すべての内部垂直エッジまたは壁が直角ではなく半径を持つことを知っておくことは重要です。これは、CNC フライス加工で使用されるツールが円筒形であるためです。つまり、ストレート エッジを作成することはできません。このタイプのコーナーは、内側コーナー フィレットと呼ばれます。

部品を設計する際に、イン コーナー フィレットを考慮に入れることで、生産プロセスをより効率的にすることができます。たとえば、非標準の半径を指定して、ツールが停止して再配置することなく自由に切削および回転できるようにすることをお勧めします。さらに、大きな半径でラウンド コーナーをミリングすることは、小さな半径よりも高速で低コストです。

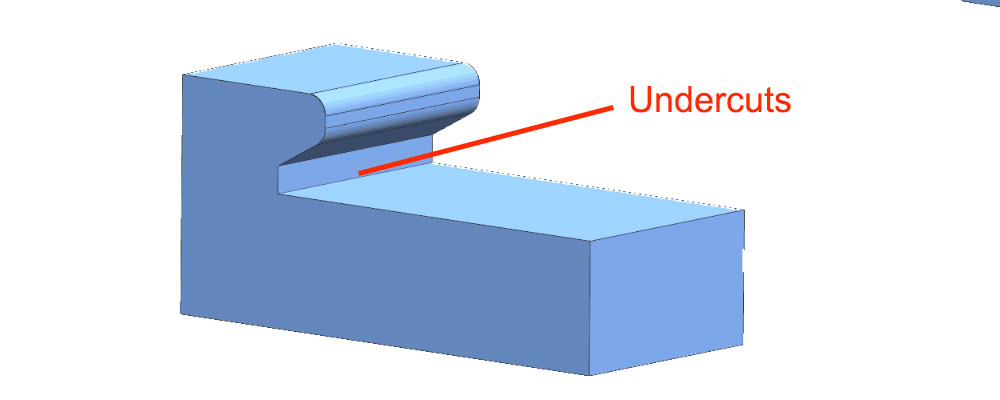

アンダーカット

標準のフライスは加工に使用できないため、CNC 加工では部品のアンダーカットの使用を避ける必要があります。まず、面取り形状に標準寸法がない場合、カスタマイズされた加工ツールを作成する必要があり、加工時間とコストが大幅に増加します。したがって、カスタマイズされた部品をトリミングする必要がある場合は、標準寸法であることを確認してください。

第二に、CNC ツールの長さが制限されているため、アンダーカットをあまり深くすることはできません。深すぎたり、届きにくい位置にあると、CNC ツールがアクセスできず、生産できなくなります。

壁の厚さ

CNC 機械加工は、他の製造プロセスと同様に、部品の設計が最小肉厚を満たしていることを保証するために重要です。一般に、可能な限り厚い壁を選択し、非常に薄い壁や特徴のある壁を避けることをお勧めします。これは、CNCツールの薄いまたは薄い特徴が振動を起こしやすく、中断または損傷を引き起こす可能性があるためです。

CNC 機械加工された金属の標準的な最小肉厚は、プラスチックでは 0.030 インチ (~0.76 mm) および 0.060 インチ (~1.5 mm) です。

スレッド

部品が指定されたサイズと形状に機械加工されている場合、 スレッド 切削タップ、成形タップ、ねじ切りフライスを使用することで可能です。部品を設計するときは、可能な限り大きなねじサイズを選択すると便利です。タップが小さいと、製造プロセス中に亀裂が入るリスクが高くなります。

可能であれば、深いねじも避けてください。深い穴は製造コストの上昇につながるためです (カスタム ツールが必要な場合)。同様に、パーツ設計でカスタムねじサイズに固執することで、コストと生産時間を削減できます。

CNCフライス

クイック ガイドでは、最も一般的な CNC プロセスの 1 つを含む、一連の CNC 加工サービスを提供しています。 CNCフライス. CNCフライス加工では、工作機械に素材ブランクを取り付け、切削工具(エンドミルなど)を回転させて素材を切削します。これらのツールは、毎分数千回転 (RPM) という非常に高速で回転し、最終部品から材料を除去します。

CNCフライス加工の簡単なヒント

丸みのある内角にこだわる: CNC フライス加工では丸い回転工具が使用されるため、鋭い内角を作成することはできません。

可能な限り大きな半径を使用してください。使用するツールが大きいほど、材料をより速く除去できます。可能な限り最大の内部半径が設計に組み込まれていることを確認して、フライス加工プロセスを容易にします。

CNC旋

材料ブランクは、回転チャックに取り付けられます。 CNC旋盤加工.固定ツールが動作しているとき、チャックが部品を動かします。 CNC旋盤 中心軸に沿って対称なパーツを作成するのに非常に適しています。それらは通常、CNC フライス加工製品よりも高速で安価です。

CNC 旋削の簡単なヒント

鋭角な内角には近づかないでください。CNC フライス加工と同様に、CNC 旋盤加工でも外側と内側のフィレットを処理できます。

左右対称で、細すぎず長すぎない: 部品が長すぎたり細すぎたりすると、製造工程で回転が不安定になり、製造上の問題が発生します。

材料の選択

サブトラクティブ製造プロセスとして、CNC 機械加工は、一部の部品から部品を製造します。 原材料(金属またはプラスチック).このブロックは材料ブランクと呼ばれます。使用する素材に関係なく、適切な素材のブランク サイズを選択することは、重要な製造プロセスです。一般に、原材料の不均一性を説明するには、最終部品の寸法よりも少なくとも 0.125 インチ (~0.3 cm) 大きいサイズのブランクを選択するのが賢明です。一方、材料の無駄を最小限に抑えるために、大きすぎるブランクを使用しないでください。

金属

一般的に言えば、CNCフライス盤はより簡単に切削でき、より高速に到達できるため、靭性の高い金属は機械加工が容易です.たとえば、真鍮は延性に優れているため、加工が最も簡単な金属の 1 つです。アルミニウム合金も CNC 加工に非常に適している理由は、生産時間が短いことです。

ポリマー

熱可塑性樹脂の加工は可能ですが、ポリマーの材料特性は、CNC 加工に依然として課題をもたらします。まず第一に、熱伝導率が低いため、CNC フライス盤やドリル ビットと接触すると、多くの熱可塑性樹脂が溶けたり曲がったりします。ただし、金属の強度と硬度を必要としない部品の場合、熱可塑性樹脂はより安価な代替品を提供できます。

CNCマシニング面加工

後処理は、CNC 機械加工プロセスの最終ステップです。クイックガイドでは、多数ご用意しております 表面処理 最終部品を完成させ、特定の要件を満たすようにします。 CNC 機械加工では、加工された部品の品質がすでに非常に高いため、後処理はオプションであることに注意してください (ミル加工を参照)。

陽極酸化 (タイプ II またはタイプ III)

アルマイト処理は、優れた耐腐食性機械部品を提供し、表面の硬度と耐摩耗性を高め、熱を放散します。陽極酸化は、高品質の表面処理を提供するため、最も一般的な表面塗装および下塗り仕上げです。クイック ガイドには、2 種類の陽極酸化処理が用意されています。タイプ II は耐腐食性です。タイプ III はより厚く、耐摩耗性の層を増やします。これらの陽極酸化プロセスは両方とも、幅広い色仕上げを可能にします。

ミルのまま

研削面研磨としては部品の回転が最も速く、後加工が不要です。研削部品の表面仕上げは 125 µin Ra に相当し、要件は 63、32、または 16 µin Ra に増やすことができます。最後のパーツには、小さなツール マークがまだ表示される場合があります。

パウダーコーティング

粉体塗装は、粉体吹き付け工程で加工部品に直接吹き付けられます。コーティングされた部品はオーブンで焼かれ、耐久性、耐摩耗性、耐腐食性の層が形成されます。粉体塗装プロセスでは、幅広い色がオプションです。

ビーズブラスト

ビードブラストとは、加工部品の表面に制御された方法で小さなガラスビーズを吹き付けることです。この技術の結果、マットな質感の滑らかな表面が得られます。ビーディング プロセスでは、砂、ザクロ石、クルミの殻、金属ビーズなどのさまざまな材料を使用して、部品をきれいにしたり、その後の表面処理の準備をしたりします。

CNC 機械加工部品を最大限に活用するための簡単なヒント

製品設計の簡素化

もし可能なら、 製品設計の簡素化 通常、生産時間の短縮とコストの削減につながります。その理由は、複雑な構造とサーフェスの作成には多くの小さなカットが使用されるためです。これは、平らなサーフェスでの単純で大きなカットよりも長い実行時間を必要とします。

工具交換を減らす

ヒントに基づいて、設計を簡素化し、一貫したサイズの内側コーナー R と穴を確実に統合することで、加工時間を大幅に短縮できます。つまり、できれば同じサイズを使えば工具交換の回数が減り、工具交換ごとに余計な時間とコストがかかってしまいます。

材料を正しく選ぶ

前のガイドで述べたように、材料の選択は、CNC 機械加工の生産時間とコストに大きな影響を与える可能性があります。できれば真鍮やアルミなど加工性の良いものを選びましょう。金属の硬度と強度を必要としない用途では、材料ブランクが安価であるため、プラスチック材料の CNC 機械加工もコスト削減に役立ちます。

公差と肉厚を考慮する

公差が大きく、壁が薄いと、CNC 機械加工のコストが高くなることがよくあります。これは、高精度の切断を実現するには時間がかかるためです。製品またはコンポーネントに許容範囲がある場合は、製造時間とコストを削減するために、より低い許容範囲を選択してください。壁の厚さについても同じことが言えます。可能であれば、より大きな壁の厚さの余裕を選択してください。

片面仕上げにこだわる

表面処理 これは通常、CNC 加工プロセスの最終段階であり、プロジェクト全体のコストにも影響を与える可能性があります。部品または製品に単一の表面を選択すると、時間とコストの効率が向上します。複数の表面処理が必要な場合でも、必要なさまざまな表面処理の数を減らすのに役立ちます。