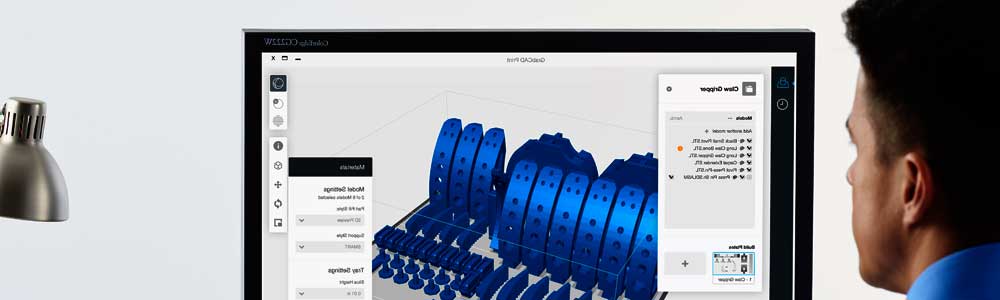

様々 3D プリント プロセス 機能と設計上の制限は異なりますが、すべての 3D プリント プロセスで重要な設計上の考慮事項は同じです。 3D 設計とモデリングが完了したら、この情報グラフィックをすぐに参照できるように保管しておいてください。

デジタル VS フィジカル

3D プリントのデジタル デザインはすべて、物理的なオブジェクトに変換されます。重力のように、デジタル デザイン環境で遵守すべき物理的下限があります。デジタル キャンバスではあらゆるものを 3D でデザインできますが、現実にすべてを 3D プリントできるわけではありません。

一般的な設計上の考慮事項

オーバーハング

すべての 3D プリント プロセスは、レイヤーごとの方法で部品を製造します。材料はサポートなしでは薄い空気上に堆積できないため、すべての層を重ねて印刷する必要があります 下線素材.

オーバーハングはモデル エリアであり、レイヤー マテリアルまたはサポーターなしでサポートされます。サポート材なしの 3D プリントには角度制限があります。 FDM や SLA など、角度はほぼ 45 度です。モデルのオーバーハングを制限することで、サポート領域の粗い表面仕上げを避けることができます。

壁の厚さ

3D プリントの設計では、肉厚も考慮する必要があるもう 1 つの要素です。 3D印刷プロセスが生み出すように 正確な機能 ある時点まで。 3D プリント方法が異なれば、さまざまな最小肉厚が必要になります。当社の実践では、すべての 3D プリント プロセスで正常にプリントできるモデル肉厚を 0.8 mm 以上にすることをお勧めします。 3Dモデリングプログラムで潜在的な問題に遭遇するために、壁の厚さが0.8mm未満の場合、3D印刷テストが必要です.

ゆがみ

3D モデルを設計したら、反りの重大な要因を無視することはありません。 3D プリント プロセスでは、材料を溶かし、焼結し、レーザー スキャンで固めます。材料の加熱および冷却プロセスにより、部品の反りが生じます。

大きくて平らな表面を持つ 3D プリント部品は、特に反りやすい傾向があります。正しいマシン キャリブレーションを使用するか、パーツと印刷ベッドの間に適切な表面接着を適用することで、反りを回避できます。 ZCMIM の実践では、デザインで大きな平面を避ける必要があり、直角の角よりも丸みを帯びた角を 3D モデルに追加することをお勧めします。

詳細度

3D プリントでは、プロセスごとに異なる 最小特徴サイズ これらの情報を念頭に置いて、複雑なディテールを持つ 3D モデルの設計でこれらの原則に従う必要があります。詳細の最小レベルは、3Dprinting プロセスの能力とメカニックによって決定され、選択されたレイヤーの高さに関連する場合もあります。

3D プリントの生産速度とコストは、 プロセスの種類と材料の選択.そのため、モデルの設計では細部のフィーチャが重要になります。

経験則

- 可能であれば設計のオーバーハングを避けるか、45° 未満のオーバーハング角度を使用してください。

- モデルの壁の厚さは、少なくとも 0.8 mm にする必要があります。

- 大きな平らな面を避け、丸みを帯びた角を使用して反りをなくします。

- 3D プリント プロセスに従って、最小フィーチャの詳細レベルを決定します。

特定のプロセスのガイドライン

特定の 3D 印刷プロセスで設計している場合。各プロセスの完全なガイドラインについては、以下のリンクに従ってください。