機械加工操作のパフォーマンスに影響を与える主なコンポーネントの 1 つは、ねじれ角です。この角度は、スピンドルの回転で材料に切り込むときのブレードの角度を決定します。ねじれ角が大きいほど、必要な軸方向の切込みに到達する際の移行がスムーズになります。異なる材料を扱うときは、ねじれ角を考慮することが重要です。

ここでは、ねじれ角とは何か、その長所と短所、計算方法、ねじれ角とリード角の違い、特定の用途に適したねじれ角について説明します。

らせんとらせん角度とは何ですか?

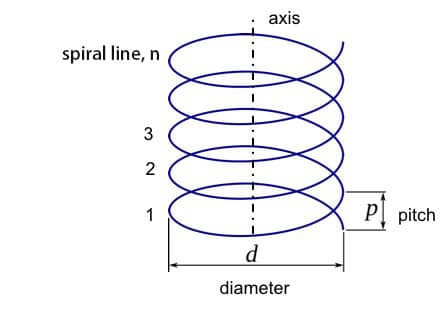

らせんは、直線に巻き付く 3 次元曲線の一種であると簡単に説明できます。私たちの日常生活の中でよく見られます。で簡単に見つけることができます スクリュー、 はすば歯車、または ウォームギア.他に目にする可能性のある場所は、体重計のバネ、自転車や車のサスペンション、クリック可能なボールペンなどです。

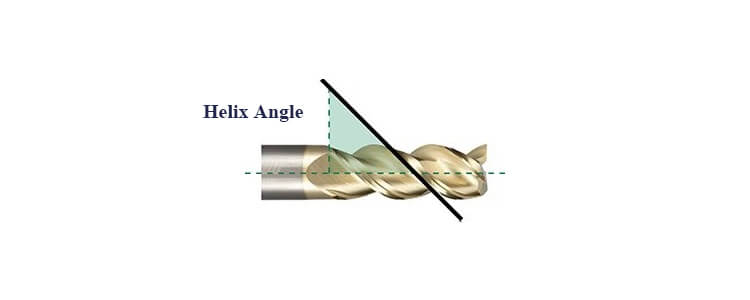

ねじれ角は、ねじれと円柱または円錐の外側の軸線との間の角度で、度単位で測定されます。これは、軸に垂直な線を基準にして測定されるリード角とは異なります。ねじれ角は、リード角の余角です。

らせんの幾何学的特徴

- 方向: らせんは、軸を中心に渦巻く 3 次元形状です。

- らせん線: らせんは、中心点を囲む連続した曲がりくねった線で構成されています。

- 対称軸: らせんが巻き付く中心点は、対称軸として知られています。

- ピッチ: ピッチは、らせんが軸の周りをどれだけ速く巻くか、およびコイルが互いにどれだけ離れているかの尺度です。

- 半径: らせんの半径は、対称軸かららせんの巻き線までの距離です。

- 円周: らせんの円周は、らせんの外側の周囲の距離です。

切削工具のねじれ角とは何ですか?

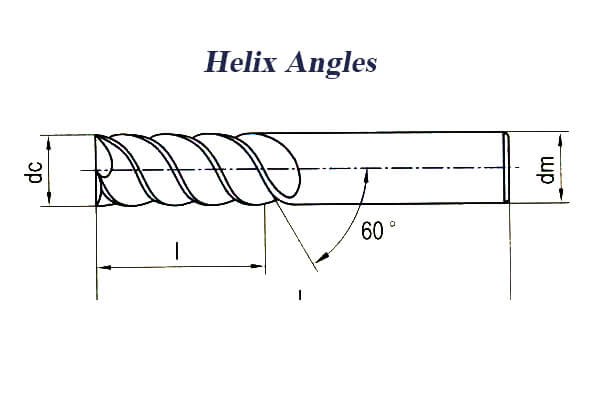

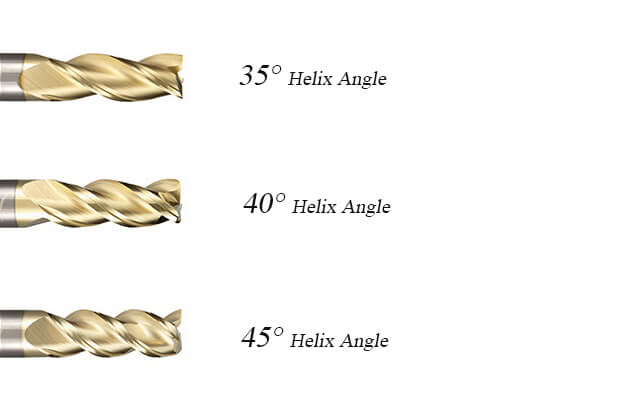

多くの 切削工具 ヘリカルドリルやヘリカルエンドミルなどのヘリカル形状を持っています。刃先の角度は、工具のねじれ角に相当します。下の画像は、切削工具のらせんを示しています。

通常、ほとんどのエンド ミルには 30° ~ 40° の角度が推奨され、関連するすべての要因のバランスの観点から理想的と見なされます。ただし、最適な角度はアプリケーションによって異なる場合があります。

わずかな角度の変化でも、切削工具の性能に大きな違いが生じる可能性があります。したがって、エンジニアリングおよび機械オペレーターは、異なるねじれ角が加工結果に与える影響を認識しておくことが重要です。

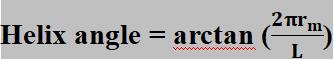

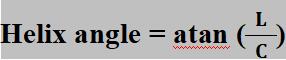

ねじれ角の公式/ねじれ角の計算方法

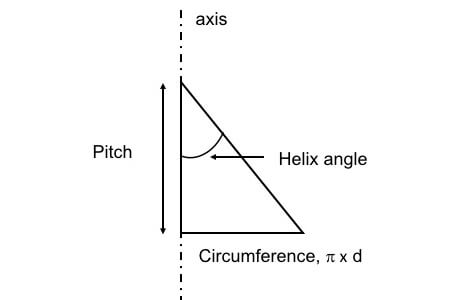

ねじに関連するねじれ角は、ねじの断面を直角三角形として表すことで計算できるため、ねじの角度を求めることができます。この概念はねじれ角のほとんどの機械的用途に似ていますが、この用語はねじを直接指しています。

らせんの1回転を解くと、直径dの円の円周として見ることができます。ねじれ角は、この円周とねじれのピッチの間の角度です。

これは次のように数学的に計算されます。

また

どこ:

L= ねじのリード: ねじの 1 回転でナットが移動する距離。

rm: ねじ山または歯車の半径は、ねじの直径を測定し、その結果に pi を掛けることによって、ねじの円周を特定するために決定する必要がある値です。

注: atan 関数またはアーク タンジェント関数は、その角度の正接が特定の値に等しいラジアン単位の角度を計算するために使用されます。これは、Tan 関数の逆数です。

高ねじれ角と低ねじれ角

切削工具のねじれ角は、工具の中心線と刃先の接線との間に形成される角度によって決まります。この要因は、切削力、材料除去速度、切りくず排出、および 表面仕上げ.

一般的に、ねじれ角が 40° を超えると、刃先が工具に巻き付く速度が速くなります。逆に、角度が 40° 未満の場合、ラップは遅くなります。

ねじれ角が大きくなると、切れ刃に沿った噛み合いの長さも短くなります。そのため、部品を加工する際に考慮しなければならない、緩いねじれ角と高いねじれ角の両方を使用することには、長所と短所があります。

低ねじれ角と高ねじれ角の長所と短所

| 低ねじれ角 (<40°) | 高らせん角 (>40°) | |

| 利点 | リフティングの低減: ねじれが遅いため、安定性の低い設定で作業台から作品が浮き上がるリスクが軽減されます。 より大きな切りくず排出: 緩いねじれにより、工具が大量の材料を取り出すことができるため、積極的な加工に最適です。 強さの増加: より堅牢なコアにより、このツールは、通常は変形する圧力に耐えることができます。 | より良い表面仕上げ: ラジアル荷重が小さいほど、ねじれ角が大きいため、より効果的なせん断作用が得られ、より優れた表面仕上げが得られます。 効果的な切りくず排出: ねじれ角が大きいほど、切れ刃の噛み合い長さが短くなり、効果的に切りくずが排出されます。 より低いラジアル力: より静かで滑らかな操作を可能にするだけでなく、薄肉アプリケーションでの使用時にたわみ量が減少し、安定性が向上します。 |

| 欠点 | 遅い送り速度: 緩いねじれによって生成される動力は、他のエンドミルよりも遅い速度で使用する必要があります。 粗仕上げ: 低速ねじれエンド ミルでは切りくずを効果的に除去できないため、最終製品の品質が低下することがよくあります。 | より薄い歯: ねじれ角が大きいほど歯が薄くなります。 たわみのリスクの増加: 高ねじれ工具の歯が薄いと、たわみの可能性が高くなり、工具を操作できる速度が制限されます。 仕上げ品質の低下またはツールの不具合: 注意して管理しないと、たわみが大きすぎると、仕上げ品質が低下し、場合によっては工具の故障につながる可能性があります。 |

ねじれ角の応用

1.はすば歯車

はすば歯車とウォーム ギアのねじれ角は、特に明記しない限り、標準ピッチ円によって決まります。この角度は通常、はすば歯車では 15 度から 30 度の範囲であり、45 度が安全な操作の上限です。角度は、右または左の方向としてカットできます。また、2 つのはすば歯車を平行に配置する場合、大きさが同じで方向が逆でなければなりません。

2.ウォームギア

ウォーム ギアはヘリカル ギア シートと同様の設計ですが、シャフトは垂直です。このシナリオでは、ウォーム ギアのねじれ角がウォーム ギアのリード角と噛み合っています。

私たちについてもっと知る 歯車製造 能力

3.ネジ

ねじれ角は、動力伝達と運動の変化を伴う機械工学アプリケーションおよびシステムの非常に重要な要素です。一般的なアプリケーションの概要は次のとおりです。

単一のらせん状の溝が、シングル スレッド スクリューとして知られるスクリュー ストック シリンダーに切り込まれます。さらに、二条ねじは、同じねじれ角で 2 つのらせん状の溝を切削することによって作成することができます。特定の状況では、三重および四重のねじ山を備えたより複雑なねじを形成できます。ねじれ角は右ねじまたは左ねじのいずれかであり、動力ねじアプリケーションでトルクを計算する必要があります。

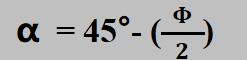

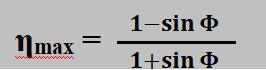

次の式を使用して、スクリューの最大効率を計算できます。

どこ、

- αはねじれ角

- фは摩擦角

- ηmax は最大効率

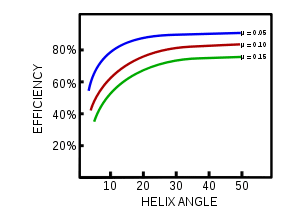

動力ねじの効率は、ねじれ角と相互作用するねじとナットの摩擦に依存します。ねじれ角に対してプロットすることができ、最も効率的な角度は 40 ~ 45 度です。ただし、角度が 15° を超える場合でも、妥当な結果が得られます。 30°を超える角度のねじを形成するのは難しいため、ほとんど使用されません。さらに、角度が 30° を超えると、ねじれ角よりも摩擦角が小さくなるため、ナットがセルフロックしなくなり、機械的な利点が失われます。

私たちについてもっと知る CNCねじ加工サービス

加工に適したねじれ角を選択するための考慮事項

経験豊富なエンジニア/機械工は、さまざまな特定の操作に最適なツールをよく知っています。ねじれ角は、作業に適したツールを選択する際に考慮すべき重要な要素です。以下では、ねじれ角の知識が意思決定プロセスに役立ついくつかの条件について説明します。

1. 工具寿命

ねじれの多いフルートを備えた工具を使用することには、1 つの欠点があります。それは、カッターの芯が非常に薄いため、工具の芯の強度が弱くなり、寿命が短くなるということです。一方、ねじれが小さいと、工具寿命に有利ではありません。切断時に材料が蓄積する可能性に加えて、中断された切削による熱の蓄積と衝撃負荷という問題が発生する可能性があるためです。不十分な切りくず排出によるエッジ。

2. 生産性の要件

ヘリックスが材料除去率に及ぼす影響については、以前に説明しました。大量の材料をすばやく除去する必要がある場合は、ねじれ角の小さい工具を選択することをお勧めします。

低らせんの悪影響を軽減するために、代償措置を採用することができます。例として、ねじれの高いツールを最後のパスに使用して、滑らかな仕上げを実現できます。

3.薄い壁・床

薄い壁と薄い床は、切断プロセス中に発生する力で簡単に曲がったりねじれたりします。壁の場合は半径方向の力が変形の原因となりますが、床の場合は軸方向の力が最も重要です。

機械工は、ねじれ角がこれらの力の両方に直接影響するため、慎重な決定により適切なツーリング ソリューションを作成できます。たとえば、薄肉を加工する場合、ねじれの大きい工具を使用して半径方向の力を減らし、仕上げを細かくすることができます。

4. ポケッティング

ポケット加工を行う際は、効果的な切りくず処理に留意することが重要です。切削領域に残った切りくずは、工具と部品の品質の両方に非常に悪影響を及ぼす可能性があります。高いねじれは切りくずの排出を拡大するため、ポケット/スロッティング タイプのタスクに最適です。

ねじれ角の異なるさまざまな素材の切断

加工に適したねじれ角を選択する際は、材料の種類を考慮する必要があります。

超硬エンドミルねじれ角の概要

| ねじれ角 | 被削材(推奨) | 例 |

|---|---|---|

| 0° | この角度は、研磨プラスチック、短いチッピング材料、エポキシベースの合成材料、真鍮、銅、グラスファイバーに最適です。 |

|

| 30° | 30° ねじれエンド ミルは、鋼、鋳鉄、ステンレス鋼の自由加工、およびより厳しい用途のフライス加工に適したオプションです。 |

|

| 35°~40°* | 低炭素鋼、ステンレス鋼、耐熱超合金の加工には、35°-40° ねじれエンドミルが最適です。 |

|

| 37°~45° | 37°-45° ねじれエンド ミルは、アルミニウム、銅、プラスチックなどの非鉄軟質材料のフライス加工に最適です。 |

|

| 60° | 特定の用途で送り速度を上げて仕上げを向上させるには、60° ねじれエンド ミルをお試しください。 |

|

| 変数 | 可変ねじれエンドミル、生産または高性能機械加工の最高の選択肢。 |

|

*ステンレス鋼や HRSA などの加工が難しい材料の場合は、ねじれ角を大きくしてください。

結論

機械工が用途に合わせて工具を選択するとき、切削する材料、許容可能な実行時間、必要な仕上げなど、いくつかの異なる要因を考慮する必要があります。さらに、適切な量の切削を確実に行うために、各工具のねじれ角を考慮する必要があります。ねじれ角が仕事に対して高すぎると、工具寿命が短くなります。ねじれ角が小さすぎると、仕上がり不良やびびりの原因となります。したがって、機械工は、使用する切削工具のねじれ角と、それがアプリケーションの効率と品質にどのように影響するかを考慮することが不可欠です。

最も効果的なツールと製造ソリューションのサプライヤー – Runsom Precision

Runsom Precision は一流です CNC加工サービス プロバイダー。当社の経験豊富な専門家は、最新のプロセスに精通しており、最も効果的なツールと機器を使用して、非常に正確な機械加工部品を作成しています。

迅速な納期が必要な場合は、当社が最適です。私たちの専門知識と細部へのこだわりは、最高品質のサービスを受けることを保証します。 引用を要求 今!

あなたが興味を持っているかもしれない他の記事: