機械アセンブリを開発する際は、ファスナーの必要性を念頭に置いておくことが重要です。ネジやボルトなどの留め具を使用して、補完的な部品を一緒に固定するのが通常の方法です。このような留め具は、多くの場合、2 つの部品の間に既存の穴が必要です。座ぐり穴、ざぐり穴、テーパー穴、タップ穴、座ぐり穴、ねじ穴は、ファスナー用の穴あけで利用できる多数のオプションのほんの一部です。

コンポーネントにねじ穴を作成する 2 つの方法 (タッピングとねじ切り) を定義し、比較します。

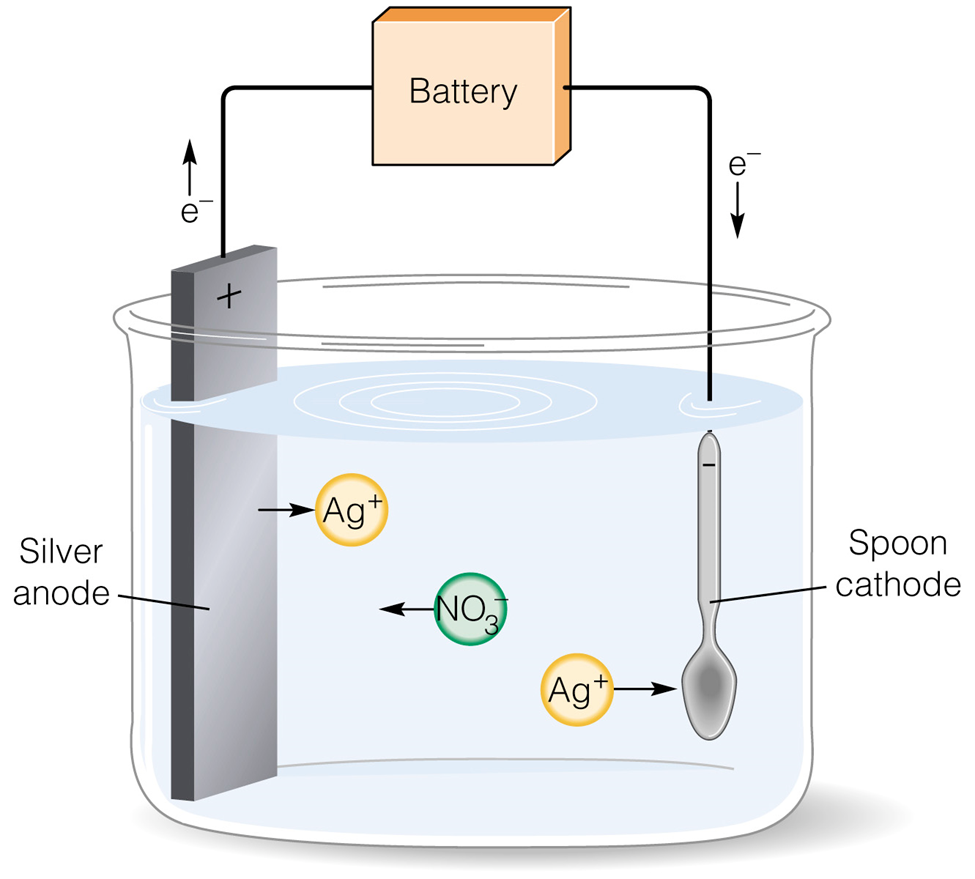

画像著作権: istockphoto.com/Evkaz

ねじ穴とは

タップ穴とは、小ネジの下準備として開けた穴のようです。タッピングとは、穴の内面にねじを切ることです。金属を扱うエンジニアリングでは、ナットとボルトが使用できない場合にタップ穴が使用されます。それらには、ファスナーやその他のねじ付きコンポーネントを保持できる雌ねじがあります。

ねじ穴と比較すると、その構造は独特です。ドリル穴に似ていますが、異なる機械加工方法で作成されたものは、ねじ穴とタップ穴です。ねじ切りとタッピングを区別するのは工具と作業面です。ねじは、ねじ切りプロセス中にダイツールを使用して穴の外側に作成されます。タッピングとは、タッピング器具を使用して、ドリルで開けた穴にねじ山を作成することです。

ねじ穴とは

ダイ ツールで穴にねじを切る手順により、ねじ穴が作成されます。ねじ穴のように見えますが、構造が異なります。エンジニアリングで機械的に取り付けられた部品には、ほとんどの場合、ねじ穴があります。 CNC マシンを使用する場合、それらは簡単に統合できます。加工工程では、ねじ山が最後に導入されることがよくあります。

切削工具 (シングル リップ切削工具または切削タップなど) または成形工具 (成形タップなど) のいずれかを使用して、ねじ穴の内側にめねじを作成できます。

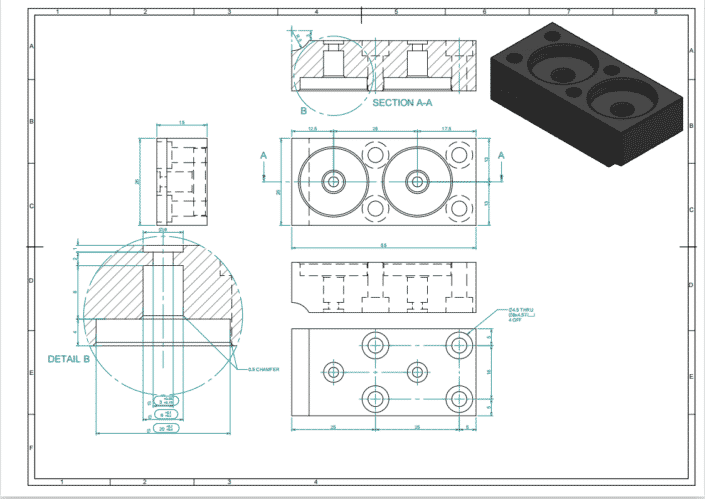

直径記号「Ø」は、吹き出しのねじ穴に使用されます。ねじピッチがメートル法の場合は、文字「M」が代わりに使用されます。ナット、ボルト、ネジはすべてタップ穴とネジ穴を利用します。

画像著作権: istockphoto.com/Phuchit

ねじ切りとタッピング: 相違点と類似点

違い

使用する工具と、ねじ切りおよびタッピングの両方の操作で加工される表面が、これら 2 つのプロセスを互いに区別するものです。ねじ切り加工では、金型を使用して穴の外側にねじ山を形成します。タッピング技術では、タッピング装置を使用してドリル穴の内側にめねじを作成します。

類似点

- ねじ穴とねじ穴の両方に、ファスナーを固定するために使用できる雌ねじが含まれています。どちらも「スルーホール」または「ブラインド」の場合があります。ねじ穴が何らかの理由で材料を完全に貫通していない場合、それはブラインド タップ穴と呼ばれます。

- どちらの種類も、幅広い用途に対応するために幅広いねじサイズを備えています。ワークに挿入したときにねじ山を切ることができない金属ねじや小ねじを扱う場合は、この 2 種類のいずれかを使用する必要があります。

- 金属は木よりも頑丈です。したがって、ネジは、物質に直接ではなく、タップ穴またはネジ穴に配置する必要があります。両方によって提供される追加のグリップは、ネジを所定の位置に保つのに役立ちます.

- 2 つの方法はどちらも、ボルト、ねじ、またはナットを締めるのに使用されます。

相互の選択肢

ネジやボルトが必要な場合は、タップ穴やネジ穴ではなく、ネジ穴と呼ばれるものを代わりに使用できます。さらに、下穴とタップ穴の唯一の大きな違いは、前者にはねじ山があり、後者にはねじ山がないことです。

両者の簡単な比較

リードコスト

ねじ穴を作成するために必要な鉛の量は少なくなります。ねじ切り加工は、1 つの工具でさまざまなサイズの穴を作成できるため、時間と費用の両方を節約できる利点があります。

スピード

それぞれの速度を比較すると、タッピングと糸通しはまったく異なる 2 つのアクティビティです。硬いタップを備えた高速タッピングセンターを使用して穴をねじ切るのに必要な時間は、同じ領域をねじ切りするのに必要な時間よりもはるかに短くなります。タップ穴で加工が早くなります。

音量

1 つのツールを使用してさまざまな直径の穴とねじを作成できるため、ねじ切りは時が金なりの大量生産に最適です。また、メートル法と標準サイズの両方のタップに簡単にアクセスできるため、あらゆる種類のネジを固定するために使用できます。

材料

ねじ切りではなくねじ切りされた穴は、スチールなどのより硬い材料での使用に適しています。ただし、どちらの方法も、締結する素材が非常に硬く、ファスナー自体のねじ山を切断できない場合に使用されます。

長所と短所

タッピング

- ねじ切りとは対照的に、タッピングはより高速です。剛性の高いタップと高速タッピング センターを使用したねじ切り穴の加工時間は、ねじ切りカッターで同じ穴を加工する場合に比べて数分の 1 の時間で済みます。鋼のような硬い材料でも、タッピングを使用してより深い穴にねじ込むことができます。

- タップ穴には、ネジ穴と比較して特定の欠点があります。たとえば、ネジ穴のサイズごとに個別のサイズのタップが必要であり、工具マガジンで多くのスペースを占める場合があります。さらに、さまざまなサイズの穴間でタッピング ツールを交換する必要があるため、サイクル タイムが増加します。

また、タッピング後のねじ合わせの微調整ができないのも欠点です。タップ後、糸のサイズと位置を石打ちします。リジッドタップも、穴のねじの内側にのみ使用されます。

ねじ切り

- はめあいをより正確に制御できることは、タップを使用する代わりに穴をねじ加工することの大きな利点です。ねじ穴のフライス加工では、回転速度が重要です。ドリルビットは、以前に形成された穴にらせん状に進みます。ネジのサイズは、ドリル ビットの代わりにエンド ミルの場合と同様の方法で、マシン オペレータによって変更される場合があります。

同じ工具でさまざまな直径の穴を加工できる多用途性は、ねじ切りフライス加工のもう 1 つの利点です。このため、ツーリングに費やされる時間と費用が節約されます。追加のボーナスとして、スレッドミルは、製品の内側と外側に、右ねじと左ねじの両方、および大きなねじ穴を作成できます。単一のツールを使用することで、巨大な穴を加工する場合でも、エンジニアは高価でかさばる硬いタップを購入する必要がなくなります。 - タップとは異なり、穴のねじ切りには高速スピンドルが必要です。同様に、マシン コントローラは、ねじ切りプロセス全体で精度を保証するためにかなりの労力を費やす場合があります。

Runsom でパーツをねじ込み、タッピングする

Runsom は、すべてのカスタムをカバーできます。 CNC部品製作 ニーズ。さまざまな材料にあらゆるサイズのタップ穴を作成することに特化しており、スマートで自動化されたワークフローでカスタム パーツの調達を簡素化します。私たちは、非常に効率的で費用対効果の高い機械加工ソリューションを備えたカスタム製造プロジェクトの最高の選択肢です.

あなたが興味を持っているかもしれない他の記事: