アディティブ マニュファクチャリングは、多大なメリットをもたらす比較的新しいアプローチです。機械加工や成形とは異なり、3D プリントは短期間であまりにも長い道のりを歩んできました。現在、Formula-1、Ford、Porsche などの大企業は、アディティブ マニュファクチャリングの主流化を発表し、自社のプロセスで活用することを決定しています。たとえば、電気自動車 (EV) セクターでは、プロセス全体の効率を高めるために、インバーターの設計に付加的なアプローチを使用しています。一方、ヨーロッパ全体では、アルファ ロメオ レーシング、フォード、アウディ、ORLEN などの多くの企業が 3D プリント事業を大幅に拡大しています。

ポルシェによる最初の完全な電気駆動ハウジングの印刷。

最近、ポルシェは初の電動ドライブ ハウジング ユニットの合理化に成功しました。 3Dプリント.ギアボックスやエンジンなど、さまざまなコンポーネントのプロトタイプは、問題なく品質およびストレス テストに合格しました。通常、付加製造プロセスを使用して製造された部品は、重量が軽く、耐応力容量が 2 倍になりました。これらのラインは、アディティブ マニュファクチャリングが、電気スポーツ車の大型で非常にストレスのかかるコンポーネントにも同様に適していることを示しています。

アディティブ マニュファクチャリングのもう 1 つの重要な利点は、余分な組み立て作業の必要性を減らしながら、複数のパーツからなるアセンブリを 1 つのピースに収容できることです。このように、最初の完全な電気駆動ハウジングを製造したポルシェは、プロセス全体が貴重であり、時間とエネルギーを節約できると主張しています。さらに、ポルシェは現在、911 GT2 RS のピストンなどの複雑な部品のアディティブ マニュファクチャリングに参入し、テストすることを決定しています。

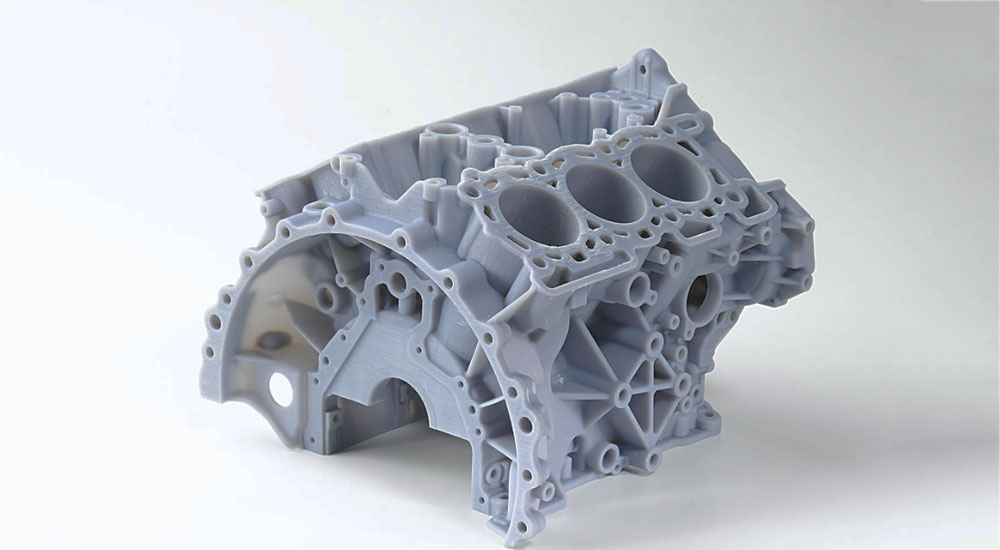

Formula-1 による積層造形のエンジン ブロック金型。

Formula-1 は、アディティブ マニュファクチャリングを使用して自動車部品を製造する新しい方法も模索しています。ただし、ポルシェとは異なり、国際的な自動車レース組織であるフォーミュラ 1 は、エンジンの製造に 3D プリントされた金型を使用しています。

Formula-1 の設計者は、硬化剤と砂を使用して明確な形状に到達する付加製造プロセスを使用するエンジン ブロックの金型設計を起草しました。その後、溶融した材料を印刷された金型に追加し、従来の金型よりも高い精度でエンジン ブロックを作成します。このアプローチにより、エンジニアや製造の専門家は、さまざまな種類の接着剤、砂、硬化剤を使用して実験を行い、金型内のアルミニウムの冷却を制御し、製品の最終状態への影響を確認できます。

フォードが F-250 で使用するリサイクルされた 3D プリント廃棄物。

最近、HP と Ford がパートナーシップを結びました。彼らは、フォードの超大型トラック F-250 向けの射出成形燃料ライン クリップに、リサイクルされた 3D プリント材料を使用することを決意しています。リサイクルされた 3D プリント金型の使用に関する専門家によって提示された持続可能性レポートは、この動きにより、従来の成形部品と比較して 10% 安く、7% 軽い部品が提供されると主張しています。ここで、従来の部品は新鮮な素材を使用して構成されていることを忘れないでください。

おそらく、多くの企業が 3D プリンティングの進歩の優れた用途も発見しています。 HP とともに、Ford は廃棄粉末の非常に価値のある用途を迅速に突き止めました。耐久性と機能性に優れた自動車部品の製造に利用されています。

通常、これらの射出成形燃料ライン クリップを製造するために必要な余分な材料は、HP マルチジェット フュージョン プリンターから供給されます。同時に、この材料は、フォードの高度な製造センターで他の部品を製造するために使用されます。収集された粉末材料は、射出成形プロセスに適したポリマーペレットに変換するために送られます。

それとは別に、フォードとHPは、イニシアチブを拡大するために、さまざまな車両で約10個の燃料ラインクリップを発見しました.再生材料の成形工程に使用される場合があります。

アディティブ マニュファクチャリングは、EV 生産の効率を高めます。

英国では、高度自動車推進システム研究所 (IAAPS) がバース大学に設立されました。 3D プリンティングの利用が、電気自動車のインバーターの生産にプラスの影響を与える可能性があることを調査しました。専任チームがこのプロジェクトに取り組んでおり、3D プリントによるインバーター コンポーネントの選択の可能性を確認しています。彼らの努力が実を結べば、付加製造された部品は、EV メーカーがさまざまな制約を克服するのに役立ちます。これらの制約には、電気ノイズ、熱管理、およびパッケージ容量が含まれる場合があります。

インバーターの性能に関しては、シリコン カーバイド (半導体) デバイスは、その性能を向上させるために非常に有益です。しかし、専門家は、従来の技術を使用して自分の考えを具体化する方法を知らないため、この資料の利点を十分に活用することに常に成功していません.この問題は、これらの制約がなく、3 次元の設計に役立つため、アディティブ マニュファクチャリングによって容易に解決されます。そのため、アディティブ マニュファクチャリングの手法は、電気自動車のインバーターの改善に大きく貢献しています。

現在、インバーターは 2 次元で設計されています。平らなコンポーネントは、底部にある実質的なアルミニウムの液体冷却コールドプレートに取り付けられています。しかし、この配置では、温度が上昇するとインバータの効率、性能、および信頼性が低下します。しかし、専門家は、アディティブ マニュファクチャリングがこの問題を解決する可能性があると考えています。これにより、複雑な格子内部構造が冷却プレート内の厚さ 1mm 未満の壁に落ち着くことができます。プロセス中に温度が上昇しても、システム全体は低温のままです。その結果、アディティブ マニュファクチャリングによって提供されるこの効率的な冷却ソリューションは、従来の方法で製造された冷却チャネルの選択肢ではありませんでした。

インバーターの 3D プリント設計のもう 1 つの重要な利点は、軽量で電流容量が大きいため、電力密度が高くなることです。アディティブ マニュファクチャリングで実現可能なインバータのコンパクトなアセンブリにより、ゲート ドライバとスイッチ間の距離が短くなります。間違いなく、より優れた効果的な電磁インターフェースにつながります。つまり、従来のさまざまなソリューションに比べてシリコン カーバイド (SiC) テクノロジの利点を最大限に活用しながら、インバータのスイッチをより高速に動作させることができます。

結論

以上のように、アディティブ・マニュファクチャリングが今注目されていることは事実であり、もう一つの有力な製造プロセスとして取り上げられることになった。これまでに、Alfa Romeo ORLEN、Formula-1、Ford、Porsche が積層造形に自信を示しており、今後もさらに多くの製品が登場することは間違いありません。同様に、軽量化、より包括的な部品、より複雑な機能などの利点を備えた積層造形への移行は、 自動車 緩和の兆候は見られません。