בהנדסה, מקובל על כך שכל החלקים מושפעים מהסביבה. פני השטח של הרכיבים מגע ישירות עם הסביבה. פני השטח של מתכת נופלים לעתים קרובות קורוזיה, שחיקה, חמצון ושחיקה, מה שגורם ליצירת פגיעות של מתכת ופוטנציאל מופחת לעמוד בלחצים תפקודיים. לכן, חיוני להגן על פני הציוד כדי למנוע כשל.

בדרך כלל, הנדסת משטח מתייחסת לחיזוק ושינוי פני המתכת במספר דרכים, על מנת לשפר את ההרכב הכימי והמורפולוגיה של משטחי מתכת מוצקים. להשגת תכונות פני השטח הנדרשות, מיושמת הנדסה שיטתית של מצב הלחץ ומבנה הארגון. לכן, הנה כמה מהטכנולוגיות לחיזוק משטח מתכת המציעות תוצאות בר קיימא:

טכנולוגיות לחיזוק משטח מתכת

בין הרבה טכנולוגיות לחיזוק משטחי מתכת, הנה הטכנולוגיות נושאות הפירות ביותר בפירוט:

- חיזוק עיוות פני השטח

התהליך שייך ליצירת שכבה מוקשה על פני החומר. לאחר מכן, המחזור ממשיך בעזרת עיוות דחיסה על פני המתכת תוך שימוש בפעולות מכניות שונות כמו גלגול. בינתיים, עומק שכבת ההתקשות נשאר 0.15 עד 1.5 מ"מ. בשכבת התקשות הדפורמציה מתרחשות בדרך כלל הבעיות הבאות:

מנקודת מבטו של המבנה הארגוני, בשכבת החיזוק, עיוות הסריג הגבישי גבוה, לצד צפיפות הנקעים. כדי למנוע נקעים אלו, מופעלים מתחים לסירוגין המקטינים גם את עובי השכבה המוקשה וגורמים לתתי גרגירים עדינים יותר.

שנית, מצב הלחץ בתוך המתכת גורם לדרגה לא מאוזנת של עיוות בין המשטח הפנימי למשטח החיצוני. לפיכך, כאשר מתכת שכבת פני השטח נמשכת לכיוון גבולותיה החיצוניים, שכבת המתכת הפנימית תפריע לה ותיצור לחץ שיורי מקרוסקופי גבוה יותר המסייע בחיזוק השכבה.

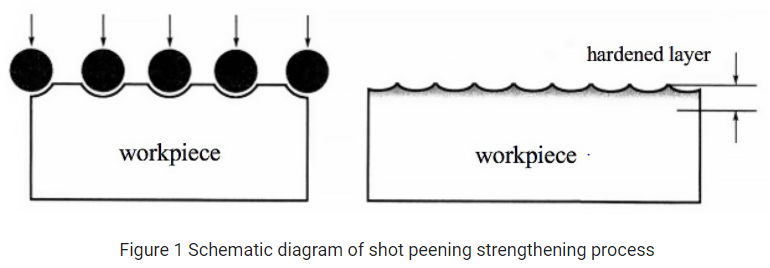

- חיזוק החצ'קונים

עיטום ירי הוא תהליך שבו פני המתכת מעוותים פלסטית ליצירת שכבה מחוזקת בעובי מסוים. למטרה זו משתמשים בזרם קליע במהירות גבוהה. כתוצאה מכך, יש לחץ לחיצה על פני החלק, וניתן לקזז או לאזן כמות מתח כאשר החלק נמצא תחת עומס כדי לשפר את חוזק העייפות של החלק.

בטמפרטורת החדר מרוססים קליעים קשיחים קטנים על פני חומר העבודה, וקליעים מרוססים אלו גורמים לעיוות אלסטי ופלסטי על פני חומר העבודה בטמפרטורת ההתגבשות שלו. כל זריקת פלדה שפוגעת במתכת עלולה ליצור חריטה קלה על פני השטח שלה. עם זאת, עבור שקע קבוע ונוח על משטח המתכת, מתיחה היא הפתרון האפשרי ביותר.

ליצירת שכבת לחץ דחיסה שארית על חומר העבודה, שקעים רבים חופפים. יתרה מזאת, הצפה מסייעת גם בשיפור עמידות בפני קורוזיה במתח וחוזק עייפות פני השטח. יחד עם זאת, חיטוי זריקות יכול לשמש גם כשיטת ניקוי משטח אמינה שיכולה לנקות עד 2 מ"מ מהמשטח. ככל הנראה, הוא משמש להסרת תחמוצת, קורוזיה ולכה ישנה.

בעיקר, החבטה בזריקה היא טיפול בקור המסייע בשיפור האיכויות נגד עייפות של חלקי מתכת שנשארו תחת לחץ גבוה לטווח ארוך. להבי מדחס, מנועי מטוסים ומערכות הילוכים לרכב הם הדוגמה המושלמת לכך. בהתאם למהירות הקליע, ניתן לחלק את ההצפה לזריקה רגילה וההצצה על-קולית על פני השטח.

ציוד לחיטוי ירי

ניתן לחלק את מכונות ההצצה זריקות למכונות לחיצה פניאומטיות ולמכונות חיטוי צנטריפוגליות מכניות. במקביל, ניתן לסווג אותו גם על בסיס ספריי רטוב וריסוס יבש. תנאי העבודה של חיטוי זריקת ריסוס יבש אינם עומדים במטרה. אף על פי כן, מכונת חיטוי רטוב מציעה נסיבות עבודה טובות בהרבה.

מכונת חיטוי צנטריפוגלית מכנית

מכונה זו מציעה סיבוב מהיר של הלהב, והאימפלר מואץ לזרוק תחת פעולת הכוח הצנטריפוגלי. עם זאת, סוג זה של מכונה בעל עלויות ייצור גבוהות וכוח הצצה קטן. בדרך כלל, מכונה זו מתאימה רק לקבוצות גדולות וצורות פשוטות יותר. החלקים הנפוצים של המכונה הם:

- קוֹטֵף

- היגוי אימפלר

- גַלגַל מְנִיעַ

- צינור סילון

- אוויר דחוס

- קליעים

- צינור משלוח גלולה

- חרירים כפופים על 90o

- להבי מגע

מכונת חיטוי צנטריפוגלית פניאומטית

זה עובד עם אוויר דחוס ככוח מניע להאצת קליע למהירות מרבית. ואז הוא פוגע במשטח של חומר העבודה, אשר מרוסס. לשליטה בעוצמת ההצצה, המכונה יכולה לשלוט בלחץ האוויר. מכונה זו מתאימה לעבודה עם מגוון גדול וגדלים קטנים של אצווה של צורות מורכבות. החלקים הנפוצים של המכשיר הם:

- טנק יריות

- שסתומים

- צַנֶרֶת

- חרירי מסנן אוויר

- שסתומים

- צינור שאיבת אבק

- צינור זריקה, ו

- יציאת העברה

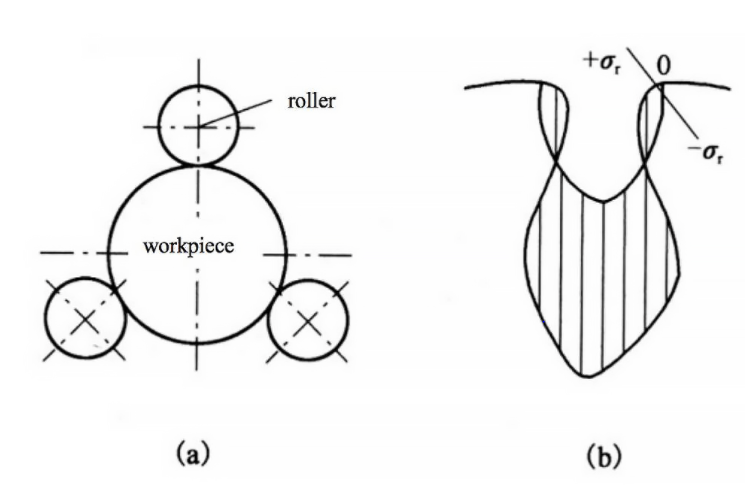

- טכנולוגיית גלגול משטח

טכנולוגיית גלגול משטח היא עוד טכנולוגיה מפורסמת ומאומצת המשמשת להקשחת פני החומר. כדורים או גלילים מתגלגלים לוחצים את פני המתכת כדי ליצור עיוות פלסטי. ככה זה נראה:

תוך שימוש בטכנולוגיית גלגול משטח, ניתן לתפעל את שכבת חומר העבודה עד 5 מ"מ, במקרה שצורת היצירה פשוטה, מכיוון שהיא לא יכולה לעבוד עבור חלקים מסובכים בצורות. לטכנולוגיה הזו יש הרבה יתרונות. לדוגמה, הוא משנה את המראה הפיזי של חומר עבודה מבלי להפריע להרכב הכימי שלו. יתר על כן, הוא גם מאמץ כלים פשוטים ואחריו שיטה פשוטה.

יתר על כן, טכנולוגיית גלגול פני השטח תומכת במושג 'טכנולוגיה ירוקה', המייצרת פחות פסולת ומינימום זיהום. חוזק מתיחה שנגרם כתוצאה מהשפעת החיתוך מתבטל גם עם טכנולוגיית גלגול פני השטח. בשל יתרונות אלה, טכנולוגיה זו גדלה באופן מסיבי בתעשיות ומציעה שירותים פיננסיים רבים.

מנגנונים

להלן מנגנונים המגובים בטכנולוגיית גלגול פני השטח:

מנגנון מיקרו-מבנה

יש עקבות חיתוך/רמזים לכלי על משטח המתכת בעקבות החיתוך. בדרך כלל, תהליך הגלגול הוא סוג של גימור בלחץ, שכן פני המתכת עשויים לעבור דרך העיוות הפלסטי תחת פעולת הלחץ. במהלך תהליך העיוות המתרחש תחת השפעת מתח חיצוני, גרגרי קריסטל מחליקים בהדרגה בעוד הגביש מחליק ברציפות. תנועה זו מסייעת לקריסטלים לעבור מכיוון רך להתמצאות נוקשה.

העקירה המתמשכת של גבישים במתכת מוסיפה לעיוות סריג הגביש ולצפיפות הנקע שלה. כתוצאה מכך, זה לא פשוט להשיג ריכוז מתח מקומי כדי לשפר את ביצועי העייפות.

מנגנון איכות פני השטח

חספוס פני השטח הוא הגורם העיקרי המוודא את איכות המשטח. עם זאת, הוא עשוי להיות מושפע מריכוז הלחץ. בשל ריכוז הלחץ, פני השטח הופך מחוספס, מה שמציע די קלות ליצור חתכים חדים. בינתיים, בלחצים מתחלפים, תופעת הלחץ לסירוגין ניכרת היטב.

חיזוק הגלגול הוא הגורם העיקרי המייצר את זרימת הפלסטיק על פני חומר העבודה. זה הופך אותו לשוקת הקעורה הנמוכה המקורית על ידי הפחתת החספוס של חומר העבודה. בסופו של דבר, ריכוז מתח וסימני כלי שיורי בוטלו. לאחר מכן, חיי העייפות של חומר העבודה משתפרים.

מנגנון של לחץ לחיצה שיורי

בשנת 1930, התגלה כי פעולת הלחץ הלחיצה השיורי על חומר העבודה מוסיפה ערך לחיי העייפות של החלק. עבור התפשטות הסדקים על פני המתכת, העומסים המתחלפים עשויים להגיע לגבולות מסוימים כדי ליצור את מתחי הלחיצה הנותרים.

גלגול יכול להפחית באופן משמעותי את המיקרו-סדקים המקוריים על פני המתכת, וזה נובע בנוסף לחיי העייפות של אותה מתכת.

פרמטרים של תהליך המשפיעים על האפקט המתגלגל

בדרך כלל, לחץ גלגול, מהירות גלגול וזמני גלגול הם הגורמים העיקריים המשפיעים על גלגול פני השטח. מבחינה טכנית, לחץ גלגול הוא לחץ המופעל על ידי הגלילים על המתכת. לחץ זה משפיע באופן משמעותי על חוזק העייפות של המתכת. חוץ מזה, לחץ הגלגול כולל גם את החוזק והגודל של החלק ואת קוטר הרולר. עם זאת, לחץ הגלגול הטוב ביותר נקבע על ידי מבחן התהליך.

גורם נוסף שמשפיע על חוזק העייפות של המתכת הוא מספר הגלגול או מספר הפעמים שהרולר מפעיל את הלחיצות על מתכת במיקום מסוים. אם מספר הפעמים קטן, ייתכן שלא יושג העיוות הפלסטי הנדרש. מצד שני, אם מספר הפעמים גדול מהזמנים המומלצים, למתכת יכולה להיות עייפות מגע ומותירה למתכת פחות ערך.

כמו כן, מהירות הגלגול חיונית, הנקראת מהירות הסיבוב של חומר העבודה במהלך הגלגול. אם המהירות חורגת מהמגבלה, הדבר יגרום לעיוות פלסטי משמעותי יותר. ובכל זאת, יעילות הייצור תפחת אם המהירות תהיה נמוכה יותר. לפיכך, יש צורך לקבוע את מהירות הגלגול המתאימה.

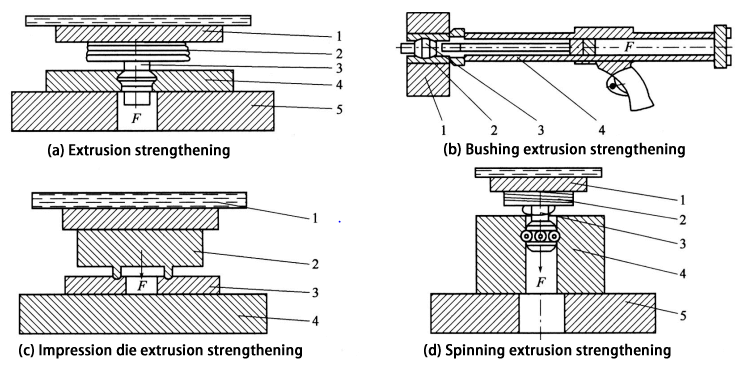

חיזוק שחול חורים

שחול חורים הוא סוג של תהליך חיזוק פני השטח בעזרת כלים וציוד מוגדרים. כלים כמו מוטות ותותב ממשיכים לסחוט את הפריפריה או החור של חומר העבודה, מה שמאפשר את העובי הנדרש של חומר העבודה לאחר דפורמציה פלסטית. התהליך כולו משפר גם את העמידות בפני קורוזיה במתח וחוזק עייפות פני השטח. השיטות הנפוצות בשימוש לחיזוק שחול חורים הן שחול חותמת הטבעה, שחול תותבים, שחול מוטות ושחול ספינינג.

חיזוק שחול חורים הוא תהליך מוגדר המשמש רק עבור חלקי העבודה שלחורים הפנימיים שלהם יש דרישות עמידות בפני עייפות. חלקים מסוימים של המטוסים מיוצרים בטכנולוגיה זו. בנוסף, שחול למות רושם משמש לחיזוק חלקי מיסבים חיוניים, ושחול ספינינג מתאים לשיפור חוזק החורים הפנימיים עבור חלקים גדולים. גלגלי נחיתה הם דוגמאות בולטות לכך.

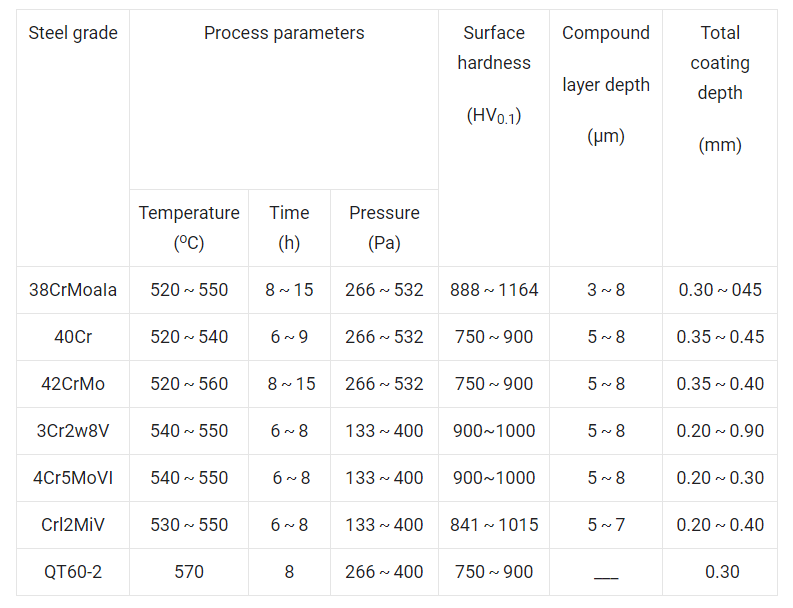

- טכנולוגיית פיזור פלזמה

הפלזמה כוללת יונים מאסיביים ואלקטרונים חופשיים כגז מיונן, שהוא כמעט ניטרלי. טכנולוגיית טיפול בחום כימי בפלזמה ידועה גם כטכנולוגיית דיפוזיה של הפצצת חלקיקים או טכנולוגיית דיפוזיה של פלזמה. התהליך מנצל יונים המיוצרים בפריקת זוהר הגז. יונים אלה מופגזים על פני המתכת בסביבת ואקום נמוך. בהשוואה לטכנולוגיה תרמית גז סטנדרטית, דיפוזיה תרמית של יונים היא בעלת המאפיינים הבאים:

- הפצצת יונים מסירה טוב יותר את סרט החמצן ממשטח המתכת ומשפרת את פעילותו. פעילות פני השטח המשופרת מקלה על ספיחת אלמנטים שנוספו כדי להאיץ את קצב הדיפוזיה התרמית.

- פלזמה מסייעת בהפעלת גז התגובה ומפחיתה את הטמפרטורה של תגובה כימית.

- בניית השכבה המורחבת בחום ועובי השכבה ניתנים לשליטה על ידי התאמת הפרמטרים של התהליך.

- זה לא גורם למורכבויות עבור הסביבה, מכיוון שזהו תהליך ידידותי לסביבה.

- בנוסף, ניתן לסווג פלזמה לשתי קטגוריות: פלזמה בטמפרטורה גבוהה ופלזמה בטמפרטורה נמוכה. לפלזמה בטמפרטורה נמוכה יש דוגמאות של צינורות פלורסנט ומנורות טונגסטן יוד. לעומת זאת, היתוך וליבה סולארית הם דוגמה לפלזמה בטמפרטורה גבוהה.

פריקת גז

התהליך בו משתנה הגז ממבודד למוליך נקרא פריקת גז. התנאים הסטנדרטיים לפריקת גז כוללים חלקיקים טעונים בגז וחוזק שדה חשמלי ספציפי. בשדה חשמלי, חלקיקים טעונים נעים רק בתנועה חד-כיוונית.

תהליך זה עובר סדרה של שינויים כימיים ופיזיקליים בין חלקיקים טעונים ואטומי גז. במהלכה, התנגשות מוגזמת גורמת לחלקיקים טעונים להתרגש, ומתרחשת יינון. יתרה מזאת, התנגשות זו מעבירה אלקטרונים של אטומים מהשלב הרגיל לשלב האנרגיה הגבוה יותר, כלומר, צורה יציבה של אטום.

במהלך נפילת האלקטרון חזרה למצב הקרקע שלו, הוא פולט אנרגיה בצורה של פוטונים. אנרגיה זו גדולה מספיק כדי ליינן את האטום השכן על ידי הוצאת האלקטרון החוצה ממנו.

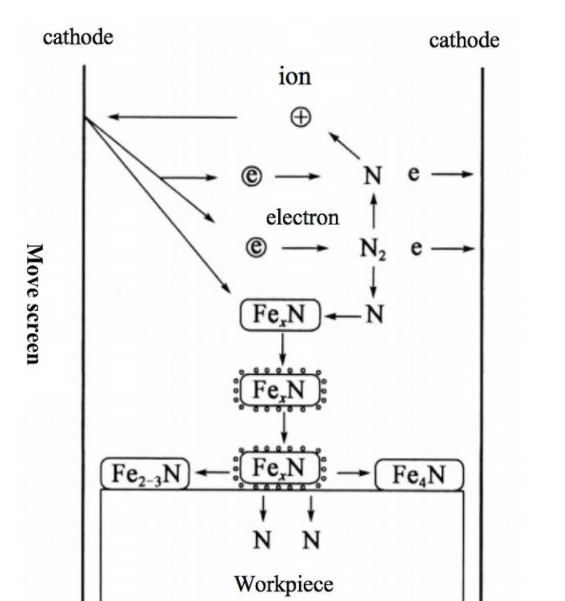

מנגנון חנקת יונים

קולבל יון מקרטעת ניטרד

יון חנקן בעל אנרגיה גבוהה מופגז על הקתודה המקרטעת אטומי Fe מתוך פני הקתודה. אטומי FE אלה מתחברים עם אטומי חנקן ויוצרים FeN, אשר מושקע על פני השטח של חומר העבודה.

FeN זה מתפרק עוד יותר במצב מט-יציב כדי לייצר ניטרידים ברזליים בנוסף. אטומי החנקן שנשארו חודרים לפני השטח או קרוב לפני השטח של הפלדה. שכבה של ניטרידים ברזליים מופקדת באופן מיידי מחוץ ובתוך משטח הפלדה, כפי שמוצג באיור.

תהליך של ניטרד יונים

- ודא שחומר העבודה שהונח בתוך התנור מנוקה ושואבת את החדר ל-1Pa.

- הזן כמות צנועה של גז המכיל חנקן ואספקת מתח DC מתח גבוה. גז בתוך התנור זוהר, ומתרחשת פריקה.

- לאחר הניקוי והקפיצה של התהליך, תצא חומר עבודה מעוצב היטב.

- יש להתאים את המתח והלחץ לפני חימום חומר העבודה לטמפרטורה הנדרשת ואז יתחיל הניטרידינג.

- החום יישמר עד כדי כך שהוא יגיע לעובי הדרוש של שכבת הניטרידינג.

- לאחר ניטריצה וניתוק אספקת החשמל, חומר העבודה הופך לאפור כאשר הוא מתקרר מתחת ל-200C.

סוגי רקמות וגורמי השפעה של ניטרידינג יונים

ניטרידינג נעשה בטמפרטורה נמוכה מ-590C. לאחר היווצרות שכבות ניטריד, אלו הם הגורמים העיקריים המשפיעים על שכבת חנקת היונים.

- טמפרטורת ניטרידה: העובי קשור ישירות לטמפרטורת החנקה. כשאחד גדל, גם השני גדל.

- זמן ניטרידה: ב-30 הדקות הראשונות של החנקה, מהירות החנקה גבוהה בהרבה ממהירות החנקה בגז. עם הזמן, החדירה מואטת בהדרגה ובסופו של דבר מתאימה למהירות חנקת הגז.

- גז חנקן: בעיקר נעשה שימוש בחנקן, אמוניה ומימן.

- עובי שכבת הניטריד תלוי באספקת החשמל. יותר כוח מוביל לשכבה עבה ולהיפך.

- כך גם לגבי הזרם.

ביצועים של שכבת ניטרד יון

האינדיקטורים הבאים מעריכים את הביצועים של שכבת חנקת היונים.

- קשיות: טמפרטורת החנקה קובעת את קשיות השכבה. זה תלוי בסוג אלמנט הסגסוג של הפלדה ובסוג הפלדה.

- חוזק עייפות: ניטרד יכול לשפר את חוזק העייפות של חומר העבודה. חוזק העייפות עולה עם העלייה בעובי שכבת הדיפוזיה.

- קשיחות: שכבת דיפוזיה היא בעלת הקשיחות הטובה ביותר מבין שכבות ניטריד, עם שכבה חד פאזית בשניה ושכבה מעורבת בשלישית.

- עמידות בפני שחיקה: ניגוד יונים מציג את עמידות הבלאי הטובה ביותר בהשוואה לשיטות ניגוד אחרות.

3- טכנולוגיית טיפול משטח בלייזר

טיפול בלייזר מנצל את המאפיינים הייחודיים של טכנולוגיית קרן הלייזר לעיבוד משטח החומר ויצירת שכבה בעובי מסוים המשפרת באופן דרסטי את התכונות המתכות, המכניות והפיזיקליות של פני החומר.

ניתן לשפר מאפיינים כמו עמידות בפני שחיקה, עמידות בפני עייפות, עמידות בפני קורוזיה של חומר העבודה על ידי טיפול בחלקי חומר העבודה בשיטה זו.

תכונות

- לאחר הטיפול בקרן הלייזר, איכות פני השטח של חומר העבודה או המתכת הופכת טובה למדי, שכן היא בעלת כמות הקשיות הנדרשת ודרישות אחרות. כמו כן, הקשיחות נשארת זהה.

- דפורמציה תרמית קלה וחום קלט נמוך

- זמן עיבוד קצר יותר וצפיפות אנרגיה גבוהה יותר

- אין צורך בוואקום, כך שהוא לא מייצר זיהום סביבתי

- במהלך הטיפול, פני השכבה עוברים דרך מידע המרטנסיט, ויוצאים מלחץ לחיצה שיורי המשפר את חוזק העייפות.

ציוד לטיפול משטח בלייזר

הציוד של טיפול משטח בלייזר כולל מערכת מיקוד מנחה אור, לייזר, מד כוח, מערכות בקרה נומרית ומערכות תכנות תוכנה.

מאפיינים של ציוד לטיפול פני השטח

לייזר הוא סוג של גל אלקטרומגנטי בעל אורך גל וכיווניות ספציפיים. פולי הלייזר נשלט באמצעות עדשות ומראות. ניתן למקד קרן בעזרת קוטר קטן שעשוי להשיג צפיפות הספק גבוהה של 104 ~ 109 W/cm2.

טכנולוגיית משטח הלייזר מובילה מוליכות תרמית. ראשית, קרן הלייזר בצפיפות הספק גבוהה נופלת על פני החומר בצורה ללא מגע. מאוחר יותר מבוצע חיזוק פני השטח של המתכת.

להלן היתרונות הקשורים לתהליך החומרי:

- ניתן לחזק את משטח המתכת באופן מקומי, שכן העברת האנרגיה נוחה ביותר בשיטה זו.

- לאחר עיבוד לייזר, העיוות של פני השטח של חומר העבודה קטן.

- התהליך הוא מזל לעבוד איתו.

- המהירות והיעילות של התהליך גבוהות במיוחד.

- מתאים מאוד לעיבוד יריעות מתכת דקות.

סוג הרקמות לאחר טיפול משטח בלייזר

מכיוון שחימום הלייזר מהיר מדי, תהליך שינוי הפאזה מתבצע תחת מידה משמעותית של חום-על. זו הסיבה שקצב הגרעין של גבישים גרעיניים גבוה בהרבה. במהלך התהליך, גרגירי האוסטניט קטנים יותר, שכן הצמיחה של דגנים ופריטי פחמן מוגבלת. לכן, קצב הקירור מהיר יותר מאשר הבטחת השגת מחטים נסתרות או מחטים עדינות.

במהלך התהליך, ניתן להבחין בין פני השטח של פחמן נמוך לשתי צורות: השכבה החיצונית, האזור הרווה והמבנה, שהוא מרטנזיט מחט מוסתר. בעוד את פלדת הפחמן הבינונית ניתן לחלק לארבע שכבות שונות:

- השכבה החיצונית היא מרטנזיט מחטים בלתי נראות לבנה בהירה עם קשיות של 800HV.

- השכבה השנייה היא של מרטנזיט מחטים נסתרות יחד עם כמות קטנה של טרוסטייט.

- השכבה השלישית מורכבת ממחטים נסתרות, מרטנזיט, טרוסטיט רשת ופריט קטן.

- השכבה הרביעית והאחרונה מורכבת מ-Martensite מחט קריפטה ורשת פריט.

יחד עם זאת, ניתן לחלק פלדת פחמן גבוהה לשתי שכבות. השכבה החיצונית היא של מרטנזיט קריפטוגרפי וקרבידים לא מומסים.

סיווג של טכנולוגיית משטח לייזר

הקשחת שלב המעבר בלייזר

התהליך כולל הקרנת פני השטח של חומר העבודה בעזרת קרן לייזר בצפיפות גבוהה. הוא מכין את פני השטח לספיגה קלה של כמות גדולה של אור. להלן המאפיינים של התהליך כולו:

- החימום והקירור עשויים להיות מהירים מדי. מהירות החימום יכולה להיות 104 ~ 109o C/S. בעוד שקצב הקירור הוא 104°C/S, מה שעוזר לשפר את יעילות הייצור ומהירות הסריקה.

- לאחר כיבוי הלייזר, קשיות פני השטח של המתכת היא סביב 5% עד 20% שהיא גבוהה בהרבה מקשיות ההמרה. לאחר הטיפול, בעיה זו עשויה להיפתר.

- מכיוון שמהירות החימום בלייזר מהירה, אזור מושפע החום, העיוות ולחצי ההמרה קטנים.

- לא ניתן לעבד חלקים בעלי גיאומטריה מורכבת בעזרת שיטות קונבנציונליות. עם זאת, תהליך זה מתאים.

- מחזור קצר יותר עם יעילות גבוהה יותר

- כיבוי הלייזר תלוי במוליכות התרמית. זה לא פוגע גם בסביבה.

חיפוי משטח בלייזר

זוהי שיטה נוספת שנמצאת בשימוש נרחב לחיזוק המשטח. בתהליך זה, אבקת סגסוגת ומשטח המצע מחוממים מתחת לקרן הלייזר, והגוף מתקרר כאשר הקרן מוסרת. המאפיינים של התהליך הם כדלקמן:

- הוא מציע קצב קירור מהיר, ומבנה מתכת מציע התמצקות מהירה.

- הוא מספק עיוות קל, קלט קטן, קצב דילול ציפוי נמוך והדבקה מתכתית עם המצע.

- אין הגבלה לגבי בחירת האבקה, במיוחד לנקודת ההתכה הנמוכה.

- שיטה חסכונית וצורכת את כמות החומר הנמוכה יותר.

- מושלם לכיוון קרן של מקומות שקשה להגיע אליהם

- קל להכניס לאוטומציה

סגסוגת משטח לייזר

הוא מציע התכה וערבוב מהירים של שכבה דקה על פני חומר הבסיס ומתכת סגסוגת חיצונית תחת קרינת קרן לייזר באנרגיה גבוהה. במהלך ההתמצקות, קצב הקירור יכול להגיע ל-105 עד 108 o C/s, שזהה לקצב הקירור של טכנולוגיית ההמרה. המאפיין המשמעותי ביותר של תהליך זה הוא ששינויי המבנה, ההרכב והביצועים מתרחשים רק כאשר נמצאים באזור קטן מושפע והתכה, והדפורמציה היא בדרך כלל מינימלית.

התהליך מתאים לעמידה בדרישות פני השטח. ובכל זאת, זה גם לא משפיע על ההרכב הכימי של התהליך. ניתן להשיג בקלות שכבת סגסוגת בעובי של 0.01 עד 2 מ"מ בעזרת פני השטח של המתכת הבסיסית.

התקשות הלם לייזר

בתהליך זה, קרן לייזר קצרה, אנרגיה גבוהה, שיא גבוה וצפיפות הספק גבוהה פוגעת במשטח המצע. המשטח שומר על אנרגיית הלייזר ומתקבל בצורה של פלזמה בטמפרטורה גבוהה ובלחץ גבוה. במהלך התהליך, הפלזמה מוגבלת על ידי כליאה. כתוצאה מכך, הוא יוצר גל הלם בלחץ גבוה הפועל על פני השטח ולאחר מכן עובר לתוך המתכת. סוג חדש זה של חיזוק פני השטח נקרא התקשות הלם לייזר. התהליך דומה מאוד להצפיית זריקות, הנקראת גם שיטת החיטוי בלייזר.

להתקשות הלם לייזר יש השפעה מכרעת על תכונות המתכת. תכונות אלה כוללות בעיקר שכבת משפיעה מתח עמוק, חספוס פני השטח, אוטומציה קלה ואפקטים ניתנים לשליטה. בקיצור, חיזוק משטח זה יכול להתמודד טוב יותר עם משטחים רגישים וקשים מאשר שיטות אחרות.

אימורפיזציה של משטח לייזר

התהליך כולל בעיקר קירור גבוה במיוחד של בריכת הלייזר המותכת לעיצוב שכבה אמורפית על פני המתכת. בהשוואה לשיטות האמורפיזציה האחרות, האמורפיזציה בלייזר מציעה תוצאות טובות בהרבה, מכיוון שהיא מביאה שכבה עבה אל פני המתכת. כך מתחזק משטח היצירה או המתכת באמצעות האמורפיזציה של משטח הלייזר.

- טכנולוגיית טיפול משטחי קרן אלקטרונים

התהליך כרוך בהפצצת אלקטרונים של אלומה גבוהה על פני המתכת כדי לשנות את המבנה וההרכב שלה כדי לקבל את הביצועים הנדרשים ממנה. אלקטרונים נעים במהירות גבוהה נעים בשדה החשמלי כמושא אנרגיה, והאנרגיה של נושא אנרגיה זה יכולה להגיע ל-109 W/cm2. המאפיינים של טכניקות טיפול פני השטח של קרן אלקטרונים כוללים טווח גדלים נרחב יותר ועומק חימום. בינתיים, התהליך חסכוני עם השקעת הון נמוכה.

להלן פרטים נוספים על טכנולוגיית טיפול משטחי אלקטרונים:

עיקרון של טכנולוגיית טיפול משטחי קרן אלקטרונים

אלומת האלקטרונים מתייחסת לזרם של אלקטרונים בעלי אנרגיה גבוהה המיוצר על ידי הקתודה. כאשר חלקיקים בעלי מטען שלילי עוברים דרך אלקטרודות חיוביות בעלות פוטנציאל גבוה, משתמשים בעדשה מגנטית כדי להגביר את הכוח של אלומת האלקטרונים. לאחר הפנייה או המיקוד השני, אלומת האלקטרונים מרוכזת מאוד לאזור מצע קטן.

בסופו של דבר, רוב האנרגיה הקינטית שבידי אלומת האלקטרונים מתחילה להפוך לחום, וחום זה יכול להפוך באופן מיידי את המצב הפיזי ואת ההרכב הכימי של חומר העבודה המתכתי.

ציוד לטכנולוגיית טיפול משטחי קרן אלקטרונים

קיימות חמש המערכות הבאות לטכנולוגיית טיפול פני השטח של קרן אלקטרונים:

- אקדח אלקטרונים פולט זרימת אלקטרונים במהירות גבוהה.

- מערכת ואקום מוודאת או מבטיחה את מידת הוואקום הנדרשת.

- מערכת הבקרה שולטת בכיוון האלומה האלקטרונית, בגודל ובצורה.

- מערכת הזרם מציעה זרם מיוצב במתח נמוך ובמתח גבוה.

- מסגרת השידור עוסקת בתנועת שולחן העבודה.

תכונות של טכנולוגיית טיפול משטחי קרן אלקטרונים

להלן התכונות של תהליך זה:

חמצון או שחרור פחמן אינם הופכים בדרך כלל לחלק מתהליך החימום של חומר העבודה. במקביל, חיזוק הפאזה של פני השטח אינו זקוק לאמצעי קירור.

שנית, קצב המרת האנרגיה של אלומת האלקטרונים יעיל ביותר מכיוון שהוא מציע יעילות של 80 עד 90%. יתר על כן, זה מקל על חיזוק טרנספורמציה של פאזה מקומית, וניתן להתיר סגסוגת פני השטח.

בשל החום המרוכז, נקודת החום קטנה, וגם הלחץ התרמי במהלך התהליך הוא זעיר. המבנה והבנייה של הציוד פשוטים, שכן אלומת האלקטרונים מוסטת בהשפעת שדה מגנטי. בקיצור, לא נדרש סידור שונה או מנגנון העברת אור.

לתהליך חיזוק משטח זה יש יישומים רחבים לחומרים מגוונים: ברזל יצוק, פלדה, נירוסטה וחלקי גיאומטריה מורכבים. כאשר התהליך עובר, יש להיזהר, שכן אלומת אלקטרונים יכולה לעורר בקלות קרני רנטגן.

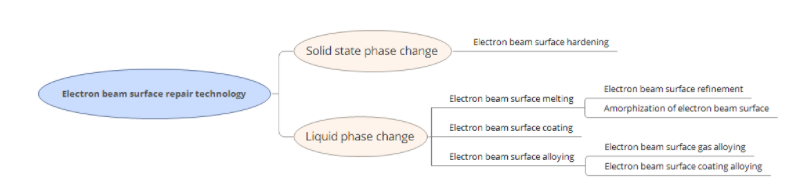

סיווג של טכנולוגיית משטח קרן אלקטרונים

כך נעשה הסיווג של טכנולוגיית פני השטח של אלומת אלקטרונים:

שינוי שלב משטח שעועית אלקטרונים

המפתח לתהליך זה הוא שליטה בפרמטרים כמו צפיפות ההספק הממוצעת היא 105 ~ 109 W/cm2, בעוד שקצב החימום הוא 103 עד 105 °C/s. תמיסה מוצקה מחוממת נגרמת על ידי היתוך מהיר של אלומת אלקטרונים שיוצרת עוד יותר מרטנזיט דק במיוחד. כל הגורמים הללו, בהמשך, מוסיפים לחוזק החומר.

טיפול התכה משטח קרן אלקטרונים

תהליך חיזוק פני השטח הזה יכול להפיץ מחדש את היסודות הכימיים של סגסוגות שונות ולהוריד את מידת ההפרדה המיקרו של יסודות מסוימים. מכאן שביצועי פני השטח של חומר העבודה גדלים ככל שהתהליך מתרחש בוואקום, כך שלא נותר חשש לגבי חמצון פני השטח. לכן, בהתחשב במאפייניו, ניכר כי תהליך זה מתאים מאוד לחיזוק סגסוגות המכילות מגנזיום ואלומיניום כחלק משמעותי.

סגסוגת משטח קרן אלקטרונים

אלמנטים כמו Ti, W, Mo ו-B נחשבים בעיקר לאלמנטים מתגזרים כדי לשפר את עמידות החומר בפני שחיקה. יחד עם זאת, בחירה באלמנטים כמו Cr ו-Ni יכולה לשפר את עמידות החומר בפני קורוזיה.

טיפול באמורפיזציה של משטח קרן אלקטרונים

מתכת מיוצרת כדי לייצר שיפוע טמפרטורה גדול בין משטח מותך למצע. למטרה זו, צפיפות ההספק הממוצעת של אלומת האלקטרונים מובאת ל-106 עד 107 W/cm2, וזמן הפעולה מתקצר ל-10-5s.

תוך שימוש בכמה פרוטוקולים אחרים, המבנה האמורפי המתקבל הופך להיות קומפקטי המציע עמידות מצוינת בפני קורוזיה.

חישול של הסלים שכבה של משטח קרן אלקטרונים

כאשר נדרשת אלומת אלקטרונים לחישול משטח דק, צפיפות ההספק הנדרשת נמוכה בהרבה מהשיטה שהוזכרה לעיל. כתוצאה מכך, הוא מפחית את קצב הקירור של החומר. עם זאת, בשל איכויות מסוימות של תהליך זה, הוא נמצא בשימוש נרחב ומאומץ עבור חומרים מוליכים למחצה.

יישומים של טכנולוגיית חיזוק פני השטח של קרן אלקטרונים

ברגע שקרן אלקטרונים מחזקת את פני פלדת התבנית, השכבה החיצונית ביותר של החומר נמסה בדרך כלל. כתוצאה מההמסה הזו, השכבה החיצונית עשויה להגביל לעובי של 10-6 מ', מכיוון שהמיקרו-קשיות פני השטח תפחת. כדי להתגבר על בעיה זו, חלקיקי קרביד פני השטח מעורבבים עם תמיסת כרום, והאנרגיה עולה.

בגלל כל התהליך הזה, קשיות המיקרו של המדגם גדלה מ-955.2HK ל-1169HK. במקביל, עמידות הבלאי היחסית הופכת לגדולה פי 5.63. לאחר מכן, ההפצצה של אלקטרונים תהיה גדולה יותר. לכן, ככל שהאזור הפגוע יהיה עמוק יותר, והמיקרו-קשיות החומר משמעותית יותר.

- טכנולוגיית טיפול משטח EDM

טכנולוגיית משטח ניצוץ חשמלי היא תהליך זהה שבו מקור הכוח של אגירת האנרגיה עובר דרך האלקטרודה ליצירת ניצוץ בין האלקטרודות והחלקים בתדר של 10-2000Hz.

החומר המוליך נמס על פני המצע ליצירת שכבת סגסוגת. כך מתחזק פני המתכת. עם זאת, הגורם המשפיע על תקינות התהליך הוא המתכת הבסיסית עצמה. יתר על כן, חומרי האלקטרודה הנפוצים הם קרביד צמנט, TiC, WC, ZrC, NBC ו-Cr3C2.

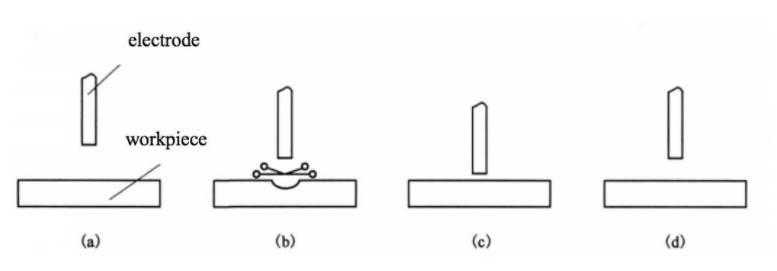

תהליך טכנולוגית טיפול משטח EDM

כדי להבין טוב יותר את התהליך, הנה התרשים הסכמטי של התהליך כולו:

ספק כוח מטעין את הקבל אם המרחק משמעותי בין חומר העבודה לאלקטרודה. מלבד זאת, האלקטרודה מונעת בעיקר על ידי הוויברטור כדי להגיע אל חומר העבודה. התהליך ניכר באיור (א).

מצד שני, האוויר מיונן כדי להעביר את המטען לאלקטרודה כאשר המרחק בין הטרמינל לחומר העבודה קצר. תופעה זו גורמת לצורת פריקת ניצוץ. התהליך ניכר באיור (ב).

כאשר המתכת של האלקטרודה וחומר העבודה נמסים או מתאדים חלקית, האלקטרודה ממשיכה ליצור קשר עם חומר העבודה שבו מתרחשת הפריקה. כמו כן, זרם הקצר זורם להמשך החימום.

כעת, כאשר חומר העבודה לוחץ על האלקטרודה בלחץ מתאים, החומרים המותכים עשויים להתפזר ולהיקשר ליצירת תרכובות או סגסוגות חדשות. התהליך ניכר באיור (ג).

בסופו של דבר, חומר העבודה נשאר על ידי האלקטרודה תחת פעולת תנודות, כפי שמוצג באיור (ד).

תהליך מטלורגיה פיזיקלית וכימית

חומרי אלקטרודה ומטריצה מופעלים על ידי הטמפרטורה הגבוהה שנוצרת על ידי פריקת הניצוץ. בנוסף, הלחץ הנוצר עקב כוח הפגיעה המכני וההתפשטות התרמית של הגז מאיץ את חיבור החומר המטריצה וחומר האלקטרודה ומקיים אינטראקציה פיזית וכימית.

במקביל, פעולת גז מיונן כמו חמצן וחנקן מייצרת סגסוגת ייחודית על פני המצע.

תהליך דיפוזיה בטמפרטורה גבוהה

תהליך הדיפוזיה מתרחש בשני השלבים: אזור התכה ושלב נוזלי ומוצק. בדרך כלל, הדיפוזיה של אלמנט הנוזל מוגבלת בשל זמן הדיפוזיה הקצר. ובכל זאת, סגסוגת ושכבת המטריצה יכולה להשיג שכבה מתכתית טובה יותר.

תהליך שינוי שלב מהיר

עקב חימום וקירור מהירים של האזור המושפע מחום, החלק הסמוך לאזור ההיתוך של חומר העבודה של המטריצה עובר טרנספורמציה של רגישות ו-austenitization. גורם זה מביא לשיפור קשיות הדגנים יחד עם יצירת מתח לחיצה שיורי.

מאפיינים של טכנולוגיית טיפול משטחי Spark Electric

להלן התכונות או היתרונות של טכנולוגיית טיפול משטחי ניצוץ חשמלי:

- ציוד חסכוני ופשוט

- שילוב של מצע ושכבת חיזוק הוא בר-קיימא ביותר

- צריכת אנרגיה וחומרים נמוכה

- השפעה משמעותית של חיזוק פני השטח

- משמש לתיקון חלקי עבודה עם בלאי מוגזם

- קל ללמידה ופעולות פשוטות

מלבד היתרונות של התהליך, הנה גם כמה מהחסרונות של התהליך:

- שכבת חיזוק פני השטח רדודה יותר יחסית

- חספוס פני השטח יהיה משמעותי

- חורים צרים וחריצים קלים נמצאים על פני השטח, שקשה לטפל בו במהלך התהליך.

טכנולוגיית שינוי משטח מתכת

טכנולוגיית שינוי משטח מתכת היא תהליך מפורסם. הנה הפרטים שלו:

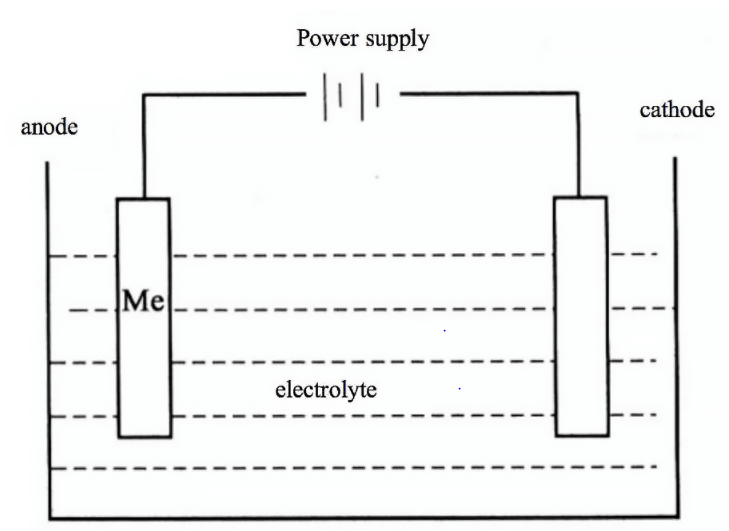

- ציפוי אלקטרו

זהו תהליך שבו המתכת הרצויה מצופה על פני המתכת תוך שימוש בתכונות האלקטרוכימיות שלה. זהו אולי תהליך טיפול פני השטח הידוע ביותר. העבודה כרוכה בתמיסת מלח בה יש מתכת שאמורה לעבור ציפוי חשמלי. המתכת הבסיסית שיש לציפוי נתפסת בדרך כלל כקתודה.

באמצעות אלקטרוליזה, הקטיונים מושקעים על פני המתכת, שאמורה להיות מצופה.

מדוע נעשה חיפוי אלקטרו?

הציפוי יוצר תכונות ייחודיות של עמידות בפני קורוזיה ועמידה בפני בלאי. בנוסף, זה גם מוסיף לעובי של המשטח החיצוני של המתכת הבסיסית. מלבד זאת, ציפוי אלקטרוני הוא פשוט לנשיאה ותהליך חסכוני. יתר על כן, היישומים המגוונים שלו הופכים אותו לטוב ביותר להשתמש בהליך בתעשיות.

סיווג ציפוי

ישנם סוגים רבים של ציפויים. כמה מהסוגים המפורסמים נמצאים כאן:

ציפוי מגן

אבץ ניקל, אבץ, ניקל וקדמיום הם הציפויים המציעים עמידות בפני קורוזיה והופכים מתכות חזקות נגד הסביבה.

הגנה ציפוי דקורטיבי

Cu-Ni-Cr; כל הציפויים הללו מגנים כמו גם דקורטיביים.

ציפויים דקורטיביים

ציפויים דקורטיביים כוללים ציפויי זהב חיקוי Cu-Zn, ציפוי ניקל שחור, כרום שחור וכו'.

ציפוי עמיד בפני שחיקה ואנטי חיכוך

ציפוי חורים רופפים, ציפויי כרום קשיחים, ציפויי גרפיט Ni עמידים בפני שחיקה כמו גם ציפוי נגד חיכוך.

ציפוי ביצועים חשמליים

ציפויים שאינם בעלי מוליכות גבוהה מכונים בדרך כלל ציפוי ביצועים חשמליים. דוגמאות נפוצות של ציפוי ביצועים חשמליים כוללות ציפוי Ag ו-Au.

ציפויים מגנטיים

ניתן לחלק אותם עוד יותר לציפויים מגנטיים רכים וציפויים מגנטיים קשיחים. ציפויים מגנטיים רכים משלבים ציפוי Ni-Fe וציפוי Fe-Co. במקביל, ציפויים קשים כוללים ציפויים Co-P וציפויים Co-Ni.

ציפוי הלחמה

ציפויים המשמשים לשיפור יכולת ההלחמה נקראים ציפוי הלחמה. ציפויים אלו כוללים ציפוי Sn, ציפוי Cu וציפוי Ag.

ציפוי עמיד בחום

ציפויים המשפרים נקודות התכה ומוסיפים לעמידות בטמפרטורה נקראים בדרך כלל ציפויים עמידות בחום. דוגמאות נפוצות כוללות ציפוי Ni-W, ציפוי Cr וציפוי Ni.

שכבת ציפוי לתיקון

ככל הנראה, שכבת הציפוי, המשמשת לתיקון פני המתכת, משמשת בשכבת הציפוי לשיפור. בדרך כלל משתמשים בציפוי שכבת Ni, Cr ו-Fe.

כמו כן, על פי המאפיינים האלקטרוכימיים בין מתכת בסיסית לציפויים, ניתן לחלק את הציפויים לציפוי הקתודי והאנודי.

יחסית לבסיס, כאשר הפוטנציאל של הציפוי שלילי, הציפוי ייקרא ציפוי אנודי – למשל ציפוי אבץ על פלדה. יחד עם זאת, יחסית למתכת הבסיס, כאשר פוטנציאל הציפוי חיובי, הציפוי יקרא ציפוי קתודי. דוגמאות נפוצות לציפויים אלו הן שכבה מצופה פח ושכבה מצופה ניקל.

הרכב יסודי של פתרון אלקטרו

המרכיבים העיקריים בתמיסת הציפוי הם מלח. המלח עשוי להיות מלח ניקל, נחושת גופרתית וכו'. חלק מהמלחים המורכבים משמשים גם, כולל נתרן אבץ ציאניד ונתרן אבץ. יון המתכת המושקע יוצר קומפלקס עם חומר מורכב, במטרה לשנות את התכונות האלקטרוכימיות של תמיסת הציפוי. יתרה מכך, לחומר ההרכבה יש מיקום קריטי בתמיסת הציפוי, ויש לו השפעה משמעותית על איכות הציפוי.

המרכיבים הנפוצים ביותר כוללים הידרוקסיד, טרטרט, חומצה ניטרילוטריאצטית וחומצת לימון. יחד עם חומר ההרכבה, תפקידו של המלח המוליך הוא גם חיוני, מכיוון שהוא משפר את המוליכות של תמיסת הציפוי. לדוגמה, Na2SO4 הוסיפה תמיסת ציפוי ניקל.

בַּלָם

מאגר הוא פרמטר תהליך בסיסי באמבט אלקליין חלש או בחומצה חלשה. מאגר נוסף כדי להתאים את ה-pH של התמיסה והופך את ערכו ליציב מספיק. בקיצור, הבאץ מתווסף כדי לשמור על האיזון בין חומצה לבסיס. לדוגמה, בתמיסת אבץ אשלגן כלורי מוסיפים חומצה בורית.

תוספים

גם תוספים הכרחיים לשיפור איכות התמיסה באמבטיה. להלן כמה מסוגי התוספים הנפוצים:

- חומר מבהיר שיכול לשפר את הציפוי בנוגע לבהירותו.

- חומר זיקוק תבואה המשמש ככל הנראה לשינוי תנאי ההתגבשות של הציפוי.

- חומר פילוס העוסק בעיקר ביכולת המיקרו פיזור של התמיסה.

- חומר הרטבה שיכול לעזור בעיקר בשיפור משטח המתח בין המשטחים בין תמיסה למתכת.

- חומר לשחרור מתח, המשמש להפחתת הלחץ של הציפוי.

- מקשה ציפוי המקשה בצורה מאסיבית את ציפוי חומר העבודה.

- סוכן מיסוך, האחראי על הסרת זיהומים עקבות.

שלבים בסיסיים של תהליך ריפוי אלקטרו

ציפוי אלקטרוני כולל תהליכים ספציפיים, בעוד שהפונקציות החיוניות כוללות הפחתה אלקטרוכימית, אלקטרוציקליזציה והעברת מסה פאזה נוזלית.

גורמים המשפיעים על איכות הציפוי

פתרון ציפוי

תמיסת הציפוי מושפעת בעיקר מה-pH של התמיסה, צפיפות הזרם, צורת הגל הנוכחי ומצב עיבוד פני השטח.

שיטת ציפוי אלקטרו

מתכות כמו Mo, Ti ו-W, שאינן ניתנות לציפוי חשמלי בנפרד מתמיסה מימית, ניתנות להפקדה בקלות עם סגסוגות של קבוצת ברזל.

בדרך כלל, ציפוי אלקטרוני הוא קל, אבל איכשהו, תהליך רגיש, שאולי לא יציע את התוצאות הרצויות אם יש טעות כלשהי. אבל לרוב, שגיאות ניכרות ביצירת פתרון שהוא חלק מהתהליך כולו. בהתאם לכך, אם הפתרון עומד במטרה, המשך התהליך יהיה נוח להתמודדות.

- ציפוי כימי

ציפוי ללא אלקטרו מתייחס לעיבוד פני השטח המשתמש בשיטות כימיות כדי להוריד את מספר יוני המתכת בתמיסה למתכת. בזמן ציפוי ללא חשמל, אלקטרונים הנדרשים להורדת מספר היונים נוצרים ישירות באמצעות תגובות כימיות.

להלן שלוש דרכים להשלמת התהליך:

תצהיר עקירה

המתכת שיש לציפוי היא שלילית יותר ונקראת M1, בעוד המתכת המשמשת לציפוי המתכת השנייה היא חיובית יותר ומכונה M2. יוני מתכת שהושקעו מוחלפים על פני המתכת לצורך ציפוי טבילה בהנדסה. כאשר M1 מכוסה לחלוטין על ידי M2, התצהיר כבוי אוטומטית. כספית טבילת נחושת ונחושת טבילת ברזל הן דוגמאות אופייניות לתהליך זה.

צור קשר עם הפקדה

יש מתכת אחרת מלבד M1 ו-M2 בתצהיר מגע, ומתכת זו מכונה M3. שתי מתכות, M1 ו-M3, מחוברות יותר בפתרון כזה מאשר M1 ו-M2. כאשר M2 מכסה את M1, התצהיר נעצר. הסיבה היא שיונים זורמים מ-M3 ל-M1 כדי לשמור על הפרש הפוטנציאלים.

כאשר ציפוי ניקל ללא אלקטרו מבוצע על חומרים פונקציונליים ללא תכונות אוטוליטיות, התקנת מגע מובאת לשימוש כדי להתחיל בתצהיר ניקל.

הפחתה בתצהיר

שקיעת הפחתה מוגדרת כתהליך שבו יוני מתכת מופחתים לפריטי מתכת על ידי אלקטרונים חופשיים המשתחררים על ידי חמצון המוצע על ידי הגורם המפחית. משוואת התגובה היא כדלקמן:

Rn+ 2e-+ R(n+2) +

רוב הזמן, שקיעת הפחתה היא תהליך רגיל בציפוי כימי. להלן כמה מהתנאים לציפוי ללא חשמל:

- פוטנציאל ההפחתה של חומר ההפחתה נמוך משמעותית מהפוטנציאל של מתכת שהופקדה. לפיכך, המתכת עשויה להפקיד או להצטמצם על המצע.

- פירוק ספונטני אינו מתרחש בתמיסת הציפוי המוכנה. במקום זאת, תהליך שקיעת המתכת מתרחש כאשר הוא מתחבר למשטח הקטליטי.

- בזמן קביעת הטמפרטורה וה-pH של התמיסה, קצב הפחתת התמיסה נמצא בשליטה כדי להתאים את קצב הציפוי.

- למתכת המשקעת יש גם פעילות קטליטית. בזמן השימוש בפעילות זו ניתן לעבות את הציפוי בצורה משמעותית.

בינתיים, יש אינספור סגסוגות ומתכות לציפוי ללא חשמל. מתכות וסגסוגות אלו כוללות Ag, Pd, Ni-P, Cu, Ni-B, יחד עם הרבה סגסוגות מבוססות משותף. עם זאת, היתרונות של ציפוי ללא חשמל הם מגוונים. תהליך זה מוסיף במידה ניכרת ליכולתה של מתכת לעמוד בפני קורוזיה, בלאי והלחמה.

כתוצאה מכך, תהליך זה מתאים מאוד להוסיף לבטיחות פני השטח של המתכת.

- טכנולוגיית תרסיס תרמית, טכנולוגיית ריתוך תרמית תרמית

טכנולוגיות ריתוך בהתזה תרמית וריסוס תרמי משתמשות באנרגיות תרמיות כדי להמיס את חומרי הציפוי בעלי תכונות ניכרות ומצוינות ולהחיל אותם על המתכת ליצירת ציפוי. תהליך זה יכול להגדיל במהירות את עובי פני השטח מ-0.1 מ"מ ל-10 מ"מ.

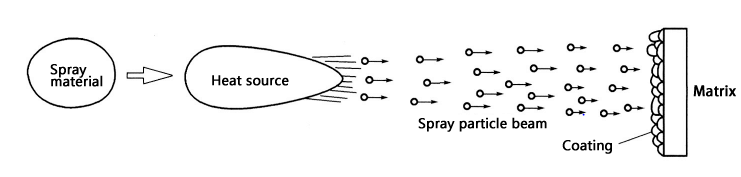

טכנולוגיית תרסיס תרמית

חומר הציפוי מחומם באמצעות מקורות להמסה או להמסה למחצה. במקביל, כדי לעדן את חומר הציפוי, נעשה שימוש בגז במהירות גבוהה להסרת הזיהומים. בדרך כלל, הגז המהיר הזה מרוסס על פני המתכת כדי להפוך אותו לנקי.

התהליך כולל התכה של חומר ריסוס, אטומיזציה של חומר ריסוס, מעוף של חומרים מרוססים והתמצקות חומרים. ניתן להשתמש בסוגים שונים של חומרי ציפוי בתהליך זה. עם זאת, חומרי הציפוי חייבים להיות בעלי האיכויות הנתונות:

- יציבות תרמית טובה, יכולת הרטבה וביצועים

- נזילות טובה ומקדם התפשטות תרמית סביר

- הציפוי חייב להיות בעל אזור פאזה נוזלי רחב.

תוך התחשבות בצורת חומר הריסוס, ניתן לחלק את חומרי הציפוי לאבקה וחוט.

מנגנון שילוב של ציפוי ספריי תרמי

המנגנון של ציפוי ריסוס תרמי מורכב מהתהליכים הבאים:

קשר מכני: חלקיקים במצב מותך מתפשטים על פני המצע ומתמקמים על פני השטח ליצירת קשר מכני.

מליטה מתכתית: ריתוך ודיפוזיה בין המצע לציפוי יוצרים קשר מתכתי על פני המתכת.

קשר פיזי: כאשר חלקיקים בצורה מותכת פוגעים על פני המצע, המרחק בין שני הצדדים עשוי להיות בטווח של קבוע הסריג האטומי. במקרים כאלה, חלקיקים נקשרים יחד באמצעות כוחות ואן דר ואלס.

תהליך היווצרות הציפוי

תהליך היווצרות הציפוי ממשיך כמפורט להלן:

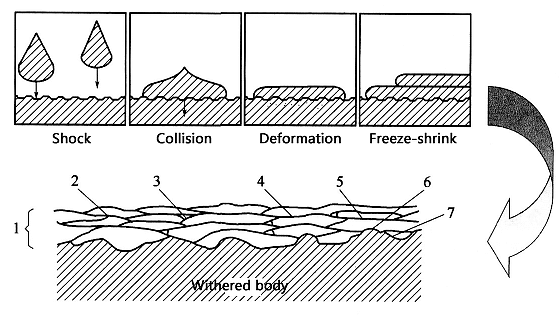

בשלב הראשוני, חומר הריסוס מחומם אלא אם כן הוא הופך לצורה מותכת. לאחר מכן מרוססים טיפות הריסוס על פני המצע במהירות גבוהה. כתוצאה מכך, מהירותם של חלקיקים מפוזרים תהיה גדולה יותר. גבוהה יותר תהיה הנטייה לעיוות על פני המתכת. מכאן שגם ההדבקה של הציפוי עם פני השטח תהיה טובה יותר. כך נראה התהליך:

בזמן הריסוס, מבנה הציפוי מורכב מחלקיקים שטוחים ובגדלים שונים יחד עם נקבוביות וחלקיקים כדוריים לא נמסים. בעיקר הנקבוביות נגרמות על ידי אנרגיה קינטית השפעה פחותה של חלקיקים לא נמסים, אפקט הצללה שנוצר על ידי זוויות הריסוס השונות והשפעת שחרור מתח.

מספר שמור של נקבוביות יכול להיות מועיל, שכן ניתן להשתמש בהן לאחסון חומרי סיכה ולשיפור הבידוד התרמי. אבל עודף נקבוביות עקב חלקיקים כדוריים לא נמסים עלולים להזיק לכל התהליך. לדוגמה, העמידות בפני קורוזיה יכולה להיות מושפעת. חוזק ההדבקה יכול להיות נמוך יותר, ועמיד בפני שחיקה נגד ציפוי יכול להיות גם חלש יותר.

לכן יש להתחשב במספר הנקבוביות בזמן ההכנה לציפוי.

טכנולוגיית ריתוך בהתזה תרמי

המאפיינים והעקרונות של טכנולוגיית ריתוך תרסיס תרמית הם כדלקמן:

זוהי שיטה מתכתית לחיזוק משטח הדורשת אספקת חום נאותה כדי להמיס את חומר הציפוי באופן חלקי או מלא על פני השטח של חומר העבודה. בהשוואה לתהליכים אחרים של טיפול פני השטח, ריתוך התזה תרמי מציע חוזק ועמידות טובים יותר בפני חומרת הסביבה.

מצד שני, טווח הבחירה לחומרים צר יחסית לטכנולוגיית ריתוך בהתזה תרמית.

סיווג טכנולוגיית ריתוך בהתזה תרמי

יש לו בעיקר ריתוך ריסוס פלזמה וריתוך ריסוס להבה:

ריתוך בהתזה להבה

בתחילה מרססים את האבקה על פני המצע, ובהמשך מחממים אבקה זו כדי להמיס אותה על פני המתכת או חומר העבודה. התכונות של תהליך זה תומכות באופן מסיבי, והתהליך פשוט, מציע חוזק מליטה גבוה ומביא עמידות טובה לשחיקה של הציפוי.

ריתוך בתרסיס פלזמה

תהליך זה מזרם קשת פלזמה לחימום המצע, ואז הוא יוצר בריכה מותכת על פני המצע. אבקת הציפוי כבר מעורבבת עם קשת הפלזמה. לכן, כאשר ריסוס על פני החומר, הוא מייצר אוטומטית בריכה מותכת על פני המצע. לאחר הוצאת קשת הפלזמה מהמצע, הבריכה המותכת מתמצקת, ונוצרת עליה שכבת ריתוך.

תכונות של ריתוך בתרסיס פלזמה

התהליך מציע יעילות גבוהה, ריתוך בהתזה של חומרים עקשנים, יציבות טובה של התהליך ויוצר שכבת ריתוך חלקה על פני המתכת. בקיצור, מתקבלת שכבת ציפוי גדולה ומחוזקת בנוחות.

ההבדל בין טכנולוגיית ריסוס תרמי לטכנולוגיית ריתוך תרסיס תרמית

- טמפרטורת פני השטח של חומר העבודה נשארת 250oC ו-900 מעלות צלזיוס, בהתאמה, עבור ריתוך תרסיס וריתוך בהתזה.

- ציפוי שנוצר על ידי ריסוס מלוכד בעיקרו באופן מכני, בעוד ששכבה מרותכת בהתזה היא מליטה מתכתית.

- שכבת ריתוך בהתזה אינה מעוצבת, בעוד שלציפוי ההתזה יש נקבוביות מועילות ומזיקות.

- שכבת ריתוך בהתזה חיונית יותר כדי לעמוד מול עומסי מתח והשפעה קבועים גבוהים יותר.

- טכנולוגיית סרט המרה כימית

בתהליך זה נוצר סרט תרכובת יציב על פני המצע בשיטות כימיות או אלקטרוכימיות. שיטה זו מפורסמת ככל הנראה בכך שהיא מוסיפה את יכולתה של מתכת לעמוד בפני קורוזיה ומוסיפה ליכולת של מתכות לשאת מתחי השפעה.

לאחר מכן, בתנאים מוגדרים, מתבצעת תגובה כימית בין שתי המתכות. עקב קיטוב מרוכז וקיטוב האנודה, נוצרת שכבה על פני חומר העבודה, שאינה מסיסה לקורוזיה ומציעה הידבקות מצוינת.

טיפול בפוספטציה

סרט פוספט בלתי מסיס במים מתקבל על ידי הכנסת הפלדה לתמיסת הפוספט. התהליך של ברזל פוספט וחומרי פלדה כולל מספר רב של תהליכי משנה. כתוצאה מכך, הסרט הפוספט מכיל אבץ פוספט, מנגן פוספיד ופוספט ברזל. עם זאת, הסרט והמתכת הבסיסית מפתחים קשר בר-קיימא ביותר שיכול להגן על פני המתכת.

בחומצות, המתכת המצופה מציעה עמידות ירודה בפני קורוזיה. עם זאת, בבנזן ובחומרים שמנוניים, העמידות בפני קורוזיה סבירה. לעת עתה קיימות שלוש שיטות לטיפול בפוספט: ריסוס, טבילה וריסוס משולב וטבילה.

שיטת ההתזה מתאימה ליישומים מעשיים. ובכל זאת, שיטת הטבילה והטבילה/ריסוס מאומצת ליישומים בעלי פרופיל גבוה.

היתרונות הצפויים של שיטה זו כוללים עיבוד מהיר יותר, יעילות טובה ועובי נמוך עד בינוני של הסרט על פני השטח.

טיפול בחמצון

התהליך ממשיך עם היווצרות סרט Fe3O4 על פני המצע. התהליך מתבצע בעזרת חומר מחמצן, ועובי הסרט הוא 0.5 עד 1.5 מיקרומטר. בדרך כלל, הוא משמש הן למטרות דקורטיביות והן למטרות הגנה. כתוצאה מכך, היכולת לעמוד בפני קורוזיה משתפרת, יחד עם היכולת המשופרת להילחם במתחים שיוריים.

בדרך כלל, התמיסה המשמשת בתהליך מכילה 500 גרם/ליטר נתרן הידרוקסיד ו-200 גרם/ליטר נתרן ניטריט עם שאר המים. במהלך התהליך, הטמפרטורה היא בדרך כלל 140 oC, וטמפרטורה זו נדרשת למשך 6 עד 9 דקות.

טיפול בחמצון בסגסוגות אלומיניום ואלומיניום

אנודיזציה

אנודיזציה היא תהליך המתבצע באלקטרוליטים. אז הוא מומרץ להפקיד סרט תחמוצת על פני המתכת. האלקטרוליט הנפוץ הוא חומצה גופרתית מרוכזת עם 15% עד 20% של חומצה כרומית. עם זאת, לתמיסות אחרות יש חומצות שונות עם כמויות שונות של מרכיבים שונים.

לאחר ביצוע התהליך, ניתן לאטום את פני השטח באמצעות תמיסת אשלגן דיכרומט. פתרון זה הופך את המתכת לבלתי מנוצחת מפני חלודה.

חמצון כימי

המצע ממוקם בחומצה חלשה או אלקלית חלשה שם הוא מסופק עם סרט תחמוצת על פני השטח. התהליך מתאים מאוד לחומר אלומיניום. ההליך כולו משמש בעיקר לשיפור עמידות בפני קורוזיה ועמידות בפני שחיקה של המתכת.

- טכנולוגיית שקיעת אדים

בתהליך זה, חומרים בשלב אדים בעלי אלמנטים בתצהיר מופקדים על פני החומר באמצעים פיזיים או כימיים. לכן, ניתן לחלק את טכנולוגיית השקעת האדים לתצהיר כימי (CVD) ותצהיר אדים פיזיקלי.

שקיעת אדים פיזית

זוהי שיטה פיזיקלית לאידוי מתכת לאטומים, מולקולות ויונים בנסיבות מוגדרות. לכן, סרט נוצר על פני החומר. בעיקר, ישנן שלוש שיטות בסיסיות של שקיעת אדים פיזית: אידוי ואקום, ציפוי יונים ותצהיר קפיצה.

עם זאת, באידוי ואקום, החומר נלקח לנקודת ההיתוך שלו, שם הוא עלול להתאדות. סוגים שונים של שיטות חימום משמשים. בסך הכל, זהו תהליך קל לנשיאה ופשוט.

מצד שני, קיצוץ היא שיטה נוספת שבה ארגון מיונן על ידי פריקת זוהר בתנאי ואקום. הקתודה מופצצת ביונים תחת פעולת שדה חשמלי. אז חלקיקים מקרטעים אלה מופקדים על פני המצע.

באופן דומה, ציפוי יונים משתמש בטכנולוגיית פריקת גז בתנאים דמויי ואקום כדי ליינן ולהפקיד את האטומים המתאדים על פני המתכת.

בקיצור, לתצוגת אדים פיזית יש יישומים עצומים בכמה תחומים כמו תעופה וחלל, אופטיקה ואלקטרוניקה.

שקיעת אדים כימית

בתהליך זה, גז מעורב מגיב עם פני השטח של המצע בטמפרטורה מוגדרת. שקיעת אדים כימית גורמת לחומר עבודה או מתכת לעמוד בפני קורוזיה, עמידות בפני שחיקה ועמידות בחום.

מלבד זאת, ניתן לחלק סוגים שונים של משקעים לקרבידים, ניטרידים, אלמנטים מוליכים למחצה ומתכות מושקעות. בין אם הגיאומטריה של המתכת מורכבת או פשוטה, שקיעת אדים כימית היא תהליך מתאים לחיזוק פני המתכת.

היישומים המשמעותיים של תהליך זה ניכרים בתעשייה האווירית, בתעשייה הכימית הפחמית ובתעשיית התחבורה.