מה זה FDM

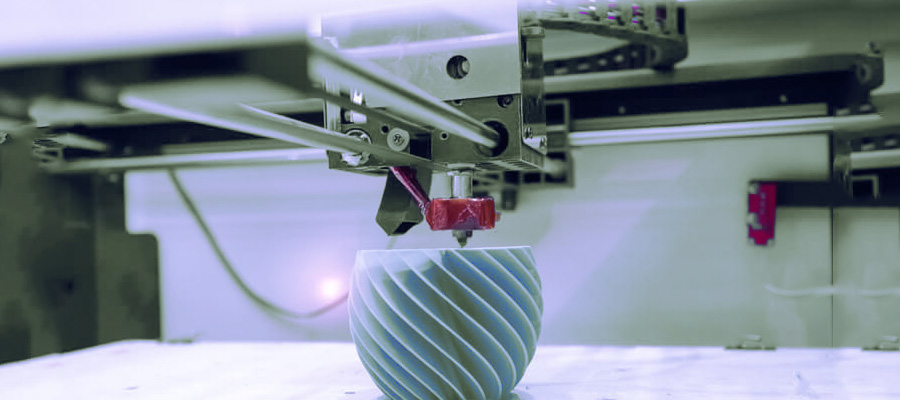

FDM הוא קיצור של Fused Deposition Modeling, שהוא תהליך ייצור תוסף השייך למשפחת שחול החומרים. בתהליך FDM, חומר מומס מופקד באופן סלקטיבי בנתיב שנקבע שכבה אחר שכבה. חומרים אלו הם תרמופלסטיים, פולימרים עם צורת נימה.

FDM היא טכנולוגיית ההדפסה התלת מימדית הנפוצה ביותר, היא הטכנולוגיה הראשונה בהדפסת תלת מימד. נציג את עקרונות בסיסיים והיבטים מרכזיים של טכנולוגיה זו.

איך FDM עובד

תהליך ייצור FDM:

- חוטים תרמופלסטיים נטענים במדפסת FDM תחילה, כאשר הזרבובית מגיעה לטמפרטורה הרצויה, ההיתוך התרמופלסטי יוזן לראש האקסטרוזיה ויימס בפיה.

- לראש האקסטרוזיה מערכת 3 צירים עם תנועה של כיווני X, Y ו-Z. כל החומר המומס מופעל בצורה דקה, ומופקד שכבה אחר שכבה במיקום שנקבע מראש. אז כל החומרים יתקררו ויתמצקו, לפעמים נוכל להוסיף מאווררי קירור על ראש האקסטרוזיה כדי להאיץ את תהליך הקירור.

- יש צורך במספר מעברים כדי למלא אזורים. לאחר סיום שכבה, פלטפורמת הבנייה תנוע למטה ושכבה חדשה מופקדת. חזור על תהליך זה עד להשלמת החלק האחרון.

מאפיין של FDM

פרמטר FDM

רוב מכונות ה-FDM מאפשרות התאמת פרמטר התהליך, כגון טמפרטורת הזרבובית, טמפרטורת הבנייה של הפלטפורמה, מהירות הבנייה, גובה השכבה ומהירות מאוורר הקירור. כל הפרמטרים האלה נקבעים על ידי אופרטורים.

עבור המעצבים, הפרמטר החשוב ביותר הוא גודל המבנה וגובה השכבה.

גודל הבנייה של FDM שולחני הוא נפוץ 200×200×200 מ"מ, בעוד תעשייתי הוא 1000×1000×1000 מ"מ. שולחן העבודה מועדף להפחתת עלויות, דגם גדול יכול להיות מופרד לחלקים קטנים והרכבה מאוחר יותר.

גובה שכבה טיפוסי של FDM הוא בין 50 ל-400 מיקרון, ניתן לקבוע לפי הזמנה. לגובה השכבה הקטן יותר יהיה משטח חלק יותר וגיאומטריות עקומות מדויקות, בעוד שהגובה הגדול ייצור מהר יותר בעלות נמוכה יותר. גובה השכבה הנפוץ ביותר שלנו הוא 200 מיקרון.

הַשׁתָאָה

עיוות הוא הפגם הנפוץ ביותר ב-FDM. ככל שהחומר שחולץ יתקרר בתהליך ההתמצקות, מידותיו יקטן. חלקים מודפסים שונים מתקררים בקצבים שונים יגרמו להצטברות של מתח פנימי. זה ימשוך את השכבה הבסיסית, יגרום לעיוות. אנו יכולים למנוע עיוות בשיטות טכנולוגיות, כגון ניטור טמפרטורת פלטפורמת הבנייה והתא במערכת FDM, להגביר את ההיצמדות בין החלקים לפלטפורמת הבנייה.

בנוסף, אנו גם יכולים לייעל את העיצוב שלנו כדי להפחית את ההסתברות לעיוות.

- הימנע משטח שטוח גדול פעם אחת אפשר. בגלל זה נוטה יותר להתעוות.

- הימנע מתכונות רזות בולטות. לאחר הצורך, הוסף חומר הקרבה בקצה המאפיינים הדק כדי להגדיל את שטח המגע של פלטפורמת הבנייה.

- הוסף פילה לעיצוב שלך והימנע מפינות חדות, החלף בצורות מעוגלות.

- חומרים שונים בחלק אחד רגישים יותר לעיוות, ABS רגיש יותר לעיוות מאשר PLA או PETG. ל-ABS טמפרטורת מעבר זכוכית גבוהה ומקדם התפשטות תרמית גבוה.

הדבקת שכבה

זה מאוד חשוב בתהליך FDM להדבקה טובה בין שכבות שהופקדו. לאחר שחולצה תרמופלסטית מותכת דרך חרירי, הוא ילחץ על השכבה הקודמת. טמפרטורה ולחץ גבוהים אלה ימיסו מחדש את פני השכבה הקודמת ויקשרו את השכבה החדשה עם החלק המודפס הקודם.

עלינו לשים לב שכוח הקשר בין שכבות שונות נמוך מהחוזק הבסיסי של החומר. משמעות הדבר היא שחלקי FDM הם אנזוטרופיים אינהרנטיים, חוזק ציר ה-Z קטן יותר ממישור XY. אז בתהליך עיצוב FDM, כיוון החלק חשוב מאוד.

כאשר חומר מותך נלחץ על השכבה הקודמת, צורתו נוצרת לצורת אליפסה. משטח חלקי FDM הוא גלי, אי פעם לגובה שכבה נמוכה. תכונות קטנות כמו חורים או חוטים זקוקים לעיבוד לאחר הדפסה.

מבנה תמיכה

מבנה תמיכה חיוני עבור גיאומטריות תלויות בטכנולוגיית FDM. זה נדרש לתמוך בתרמופלסטי מותך, שקשה להפקיד אותו על אוויר דליל. אזור תומך יהיה בעל איכות פני שטח נמוכה יותר מאשר אזור המנוחה, ולכן אנו ממליצים למזער את הדרישה למבנה תמיכה. מבנה תמיכה מודפס בדרך כלל עם אותו חומר כחלק. ישנם גם חומרי תמיכה להמיס, אשר יכולים לשפר את איכות פני השטח באופן משמעותי, אך להגדיל את העלות הכוללת הסופית.

מילוי ועובי מעטפת

FDM אינו מיושם בדרך כלל עבור חלקים מוצקים לחלוטין, על מנת להפחית את זמן ההדפסה ולחסוך בחומרים. נמרח את הקליפה במספר מעברים היקפיים, ונמלא את הפנים במילוי עם מבנה בצפיפות נמוכה. מילוי וקונכייה עובי ישפיע מאוד על חוזק החלקים.

FDM חומרים נפוצים

ל-FDM יש מגוון רחב של חומרים זמינים, כולל תרמופלסטיים כמו PLA ו-ABS, חומרים הנדסיים כמו PA, TPU ו-PETG, תרמופלסטיים בעלי ביצועים גבוהים כמו PEEK ו-PEI.

חומרים FDM ישפיע על המאפיינים המכניים והדיוק. אנו מסכמים את חומרי ה-FDM הנפוצים כדלקמן:

| חוֹמֶר | מאפיינים | |

| יתרונות | חסרונות | |

| שרירי בטן | חוזק טוב עמידות טובה בטמפרטורה | רגיש לעיוות |

| PLA | איכות ויזואלית גבוהה הדפסה קלה | חוזק השפעה נמוך |

| ניילון (PA) | חוזק גבוה ללבוש ועמידות כימית | עמידות לחות נמוכה |

| PETG | כיתה בטוחה למזון חוזק טוב הדפסה קלה | |

| TPU | מאוד גמיש | דיוק קשה עד גבוה |

| PEI | חוזק מעולה עמידות בפני אש וכימיקלים | עלות גבוהה |

לאחר עיבוד

ניתן לסיים משטח חלקי FDM תקן שונה על ידי vשיטות עיבוד שונות, כמו שיוף, ליטוש, תחול וצביעה, ריתוך קר, החלקת אדים, ציפוי אפוקסי, קליעה מתכת. בדוק את העיבוד לאחר העיבוד של FDM כאן.

יתרונות FDM & מגבלות

יתרונות FDM:

- FDM היא דרך חסכונית לייצור חלקים תרמופלסטיים מותאמים אישית ויצירת אב טיפוס.

- ל-FDM זמן אספקה קצר וזמינות טכנולוגיה.

- חומרים תרמופלסטיים רחבים ליישומים פונקציונליים לא מסחריים.

מגבלות FDM:

- ל-FDM יש את הדיוק והרזולוציה הנמוכים ביותר. זה לא מתאים לחלקים עם תכונות מורכבות.

- לחלקי FDM יש קווי שכבה גלויים, יש צורך בעיבוד לאחר לגימור משטח חלק.

- לחלקי FDM יש מנגנון הדבקה של שכבה אנזוטרופית.