מֵרוּט היה מכריע בהגדלת האסתטיקה של עבודת מתכת. מלבד זאת, הוא גם מוסיף למתכת את היכולת לעמוד בנסיבות קשות. בינתיים, הליטוש נותר מכריע בהבנת צורת התבנית והמוצר הסופי המיוצר באמצעות התבנית המלוטשת. תוך הקפדה על עלויות לאיכות החלק האולטימטיבי, כל גורם קשור ישירות לליטוש של עובש. בקיצור, ניתן לומר כי ליטוש חיוני בייצור תבניות פלסטיק. לאחרונה, להלן שש שיטות הליטוש המיועלות לליטוש:

ליטוש מכני

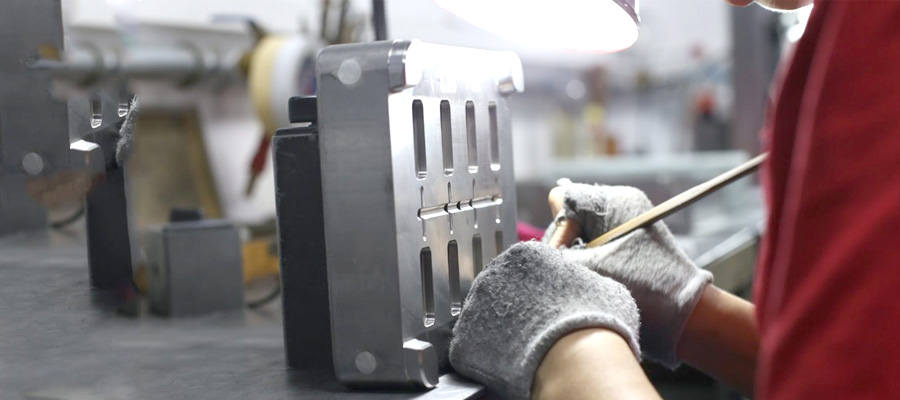

זהו תהליך של הסרת חלקים קמורים המלוטשים לאחר דפורמציה פלסטית. התהליך כולל פעולות ידניות כמו חיתוך עם אבן משחזת, נייר זכוכית או גלגל צמר כדי לקבל משטח חלק. עבור חלקים ייחודיים כגון החלקת משטח של גופים מסתובבים עשוי לכלול שימוש בפטיפונים. לליטוש איכותי ניתן להשתמש בליטוש אולטרה מעודן ואיכותי, שלרוב עושה שימוש בכלי השחזה ייחודי. נוזל הליטוש השחזה מכיל כמות גבוהה של חומרים שוחקים עדינים. הנוזל נלחץ אל החומר תוך כדי סיבובו במהירות גבוהה. בשיטה זו, חספוס פני השטח של 0.008 מיקרומטר הוא הטוב ביותר מבין כל שיטות המשטח. ככל הנראה, תהליך זה מתרגל עבור אופטימיזציה של עדשות אופטיות.

ליטוש כימי

ליטוש כימי הוא תהליך קבלת משטח קמור מיקרוסקופית בתווך הכימי. החלק הקמור של היצירה מציע משטח טוב יותר מהחלק הקעור. התכונה המובילה של שיטה זו היא שהיא אינה דורשת שום ציוד מורכב. אז, ניתן ללטש חלקי מתכת באמצעות תהליך הליטוש הכימי, ללא קשר לצורתם. עם זאת, הבעיה העיקרית שעלולה להיות קשה למי שאינו איש מקצוע היא הכנת נוזל הליטוש. בדרך כלל, התהליך מציע חספוס פני השטח של 10μm.

ליטוש אלקטרוליטי

עקרון העבודה של ליטוש אלקטרוליטי זהה לעקרון של ליטוש כימי. חומר ממיס המשתמש בחלק בולט מוחל על פני השטח הסלקטיבי של המתכת. עם זאת, בהשוואה לליטוש הכימי, השפעת תגובת הקתודה יכולה להתבטל בקלות, וזו אפשרות טובה בהרבה. בדרך כלל, הליך הליטוש האלקטרוליטי מורכב משני שלבים:

ליטוש מאקרו

המוצר המומס טובל לתוך האלקטרוליט. כתוצאה מכך, חספוס פני השטח של החומר פוחת ב-Ra > 1μm.

מיקרו פוליש

ליטוש מיקרו מציע תוצאות טובות עוד יותר עם בהירות פני השטח של Ra <1μm. לפיכך, התהליך מקבל אימוץ נרחב עבור ליטוש משטחי חומרים ברמה המונית.

פוליש אולטראסוני

חומר העבודה המלווה בהשעיה שוחקת ממוקמת בשדה אולטראסוני, ותנודות אולטרסאוניות משמשות לליטוש משטח החומר תוך שימוש בחומרים השוחקים. הרעידות האולטראסוניות מרמזות רק על כוח מינורי ללטש את פני החומר. כוח נומינלי זה אינו גורם לעיוות כלשהו לצורת חומר העבודה. לשיפור נוסף, ניתן לחבר ליטוש קולי עם ליטוש כימי או אלקטרוכימי. בהתבסס על אלקטרוליזה וקורוזיה של תמיסה, תנודות קוליות מופעלות רק כדי לבחוש את התמיסה, הממיסה את המוצרים המומסים על פני המתכת. יחד עם זאת, תופעת הקוויטציה יכולה למנוע מאוד את סיכויי הקורוזיה ומביאה בהירות אל פני השטח.

פוליש נוזלי

ליטוש נוזלים הוא תהליך בו מלטשים את פני השטח באמצעות נוזל זורם במהירות גבוהה המכיל חלקיקי שוחקים כדי לשטוף את פני המתכת או חומר העבודה. הגישות הנפוצות לשיטה זו כוללות עיבוד סילון נוזלי, עיבוד סילון שוחק וטחינה הידרודינמית. טחינה הידרודינמית משתמשת בעיקר בלחץ הידראולי. המדיום הנוזלי מכיל חלקיקים שוחקים הנעים קדימה ואחורה ומנקים את פני המתכת. לכן, המדיום הנוזלי מורכב בעיקר מהתרכובות הספציפיות שיש להן נזילות תחת חומרי שוחקים ולחץ נמוך. בדרך כלל, סיליקון קרביד משמש כחלקיק שוחק.

השחזה והברקה מגנטית

השחזה והליטוש המגנטיים משתמשים בדרך כלל בחומר שוחק מגנטי ליצירת מברשות שוחקות תחת פעולת השדה המגנטי לטחינת חומר העבודה. התהליך יעיל ביותר, קל לביצוע וניתן לשליטה. עם חומר שוחק מתאים, החספוס של פני השטח יכול להגיע עד Ra 0.1μm. יתרה מכך, אם נדון בליטוש פני השטח של מוצרי פלסטיק, הוא שונה לחלוטין מתעשיות אחרות. בקיצור, ליטוש פני השטח של התבנית מכונה בדרך כלל עיבוד מראה שכן ליטוש התבנית חייב לגרום למשטח שטוח וחלק. מצד שני, עיבוד פני השטח בתעשיות אחרות כולל רק הברקה של פני השטח. עבור עיבוד מראה, ישנם ארבעה תקנים כדלקמן:

1) A0 = Ra0.008μm

2) A1 = Ra0.016μm

3) A3 = Ra0.032μm

4) A4 = Ra0.063μm

קשה לשלוט בתהליכים כמו ליטוש אלקטרוליטי ונוזל לשמירה על דיוק חומר העבודה. יתר על כן, ייתכן ששיטות אחרות כמו ליטוש כימי וליטוש מכני לא יעבדו כדי לשמור על הסטנדרטים הנדרשים. כתוצאה מכך, נראה שעיבוד מראה או ליטוש מגנטי הם הפתרון האמין ביותר לניקוי פני השטח מבלי לשנות את התכונות הבסיסיות כמו הגיאומטריה של חומר העבודה.

נוהל יסודי של ליטוש מכני

בין אם מדובר בליטוש מכני או כל סוג אחר של פוליש, תוצאות איכותיות תמיד מצריכות כלים איכותיים ותהליכים מבוקרים. יחד עם זאת, בליטוש מכני יש צורך בכלים כמו אבן משחזת, נייר זכוכית ומשחה שוחקת של יהלום. בדרך כלל, בחירת הליטוש תלויה במצב המשטח. לאורך הקווים הללו, להלן התהליכים הסטנדרטיים המבוצעים על ידי ליטוש מכני:

ליטוש גס

תהליך הליטוש הגס מתחיל לאחר הכרסום, EDM (עיבוד פריקה חשמלית), השחזה ושיטות אחרות. ראשית, ליטוש המתכת מתבצע באמצעות מכונה מסתובבת משטח או מכונה קולית המסתובבת עם 35,000 עד 40,000 סל"ד בתהליך זה. בשלב הראשוני, שכבת הניצוץ החשמלי הלבן מוסרת בעזרת גלגל, שקוטרו 3 מ"מ ו-WA # 400. הסדר הכללי הוא מ-WA # 180 עד WA # 1000, אך רוב יצרני התבניות מעדיפים להתחיל את WA # 400 כדי להפחית את צריכת הזמן. לאחר מכן, השחזה הידנית מבוצעת.

ליטוש חצי דיוק

בניגוד לליטוש גס, ליטוש חצי דיוק כרוך בשימוש בנפט ובנייר זכוכית. בדרך כלל, מספר ניירות השיוף בשימוש מתחיל מ-WA # 400 וממשיך ל-WA # 1500. במקרה זה, ה-WA # 1500 משמש רק עבור פלדת עובש קשיח. עם זאת, זה לא מתאים לפלדה מוקשה מראש. הסיבה היא שהוא עלול לתפוס סימני צריבה על פני הפלדה.

ליטוש משובח

ליטוש עדין משויך למשחת ליטוש היהלומים. ככל שכמות חומר שוחק היהלום במשחת הליטוש משמעותית יותר, כך איכות פני השטח טובה יותר. תערובות שונות של חומר שוחק יהלומים במשחות מציעות תוצאות שונות. חוץ מזה, תהליך הליטוש עבור דיוק של יותר מ-1μm יכול להתבצע בקלות בחדר ליטוש נקי. מכיוון שתבניות פלסטיק דורשות דיוק גבוה, כך חדר ליטוש נקי יהיה בלתי נמנע עבורו. עבור ליטוש מיוחד יותר, חדר הליטוש צריך להיות נקי לחלוטין מאבק ועשן.

בעיות בליטוש מכני

בעת ליטוש עם נייר זכוכית, הבעיות הבאות עלולות להתרחש:

- ייתכן שיהיה צורך במקלות במבוק או במוטות שעם בליטוש עם נייר זכוכית. כאשר מדובר בליטוש של משטחים עגולים וכדוריים, ניצול מוטות חרס יכול להיות התאמה טובה יותר. מצד שני, למשטחים שטוחים מתאימים יותר עצים קשים יותר. עץ דובדבן הוא דוגמה לפרקט. בזמן השימוש במוטות העץ הללו, קצוותיהם נקצצים כדי למנוע טלאים לא מלוטשים על פני השטח של חתיכת המתכת.

- יש לשנות את כיווני הליטוש ב-45-90 מעלות תוך שינוי סוג נייר הזכוכית. לפיכך, הצללים והפסים שהותיר נייר הזכוכית הקודם נשארים זהים. לפני החלפת נייר הזכוכית, יש ללטש את המשטח עם נפט או אלכוהול.

- בזמן ליטוש עם WA # 1200 ו-1500, יש להקפיד להימנע משריטות וצריבה של המשטח. לצורך כך יש להתרגל בגישת הפוליש הדו-שלבי לפוליש ב-45 ולאחר מכן ב-90 מעלות.

נקודות חשובות שיש לקחת בחשבון

להלן מספר שיקולים חשובים בעת ליטוש פני המתכת:

- בעת שימוש בנייר זכוכית WA # 8000, העומס הטיפוסי הוא 100 עד 200 גרם/סמ"ר, אך בדרך כלל קשה לשמור על דיוק. לאחר מכן, כדי להתמודד עם לחץ הליטוש, אתה יכול לעשות טוב יותר ידית עץ דקה וצרה.

- בזמן ליטוש יהלומים או השחזה של יהלומים, יש לנקות לא רק את פני המתכת, אלא גם לנקות את ידי העובדים.

- לאחר סיום תהליך הליטוש, חובה לוודא כי פני השטח של חומר העבודה אינם מכילים חומר סיכה או שוחקים.

- קשיחות משטח של הפלדה צריכה להיות אחידה. אחרת, הקשיות הלא אחידה של הפלדה עלולה לגרום לבעיות.

השפעת קשיות משטח העבודה על תהליך הליטוש

חשיפה נוספת לחום, משטח לא אחיד של הפלדה או חומר העבודה והשפעה של מתחים פנימיים; כל הגורמים הללו קשורים ישירות לאיכות ליטוש פני השטח. למשל, אחרי כִּרסוּם ו-EDM, המשטח הופך למאתגר יותר לטיפול לטחינה. בהתאם לכך, חיתוך EDM מדויק מבוצע כדי להביא לשיפור פני השטח של חומר העבודה. בקיצור, לפני ליטוש המשטח, מוצע לתקן את המשטח המחוספס של חומר העבודה שכן יש לו השפעה ישירה על איכות ליטוש המשטח.