ההגדרה של עיבוד CNC

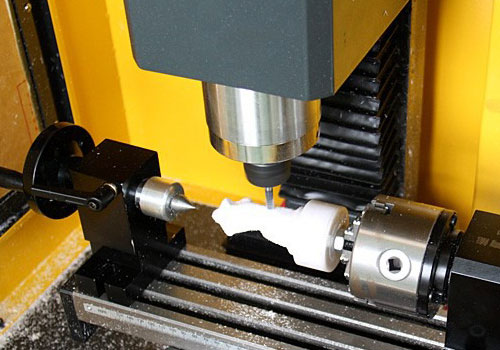

באופן כללי, עיבוד בקרה מספרית ממוחשבת (CNC) היא טכניקת ייצור ניכויים המייצרת חלקים מוגמרים על ידי הסרת שכבות מגושים מוצקים הנקראים ריקים. כרסום CNC, אחד מהסוגים העיקריים של עיבוד שבבי CNC, באמצעות כלי חיתוך המסתובב במהירויות של כמה אלפי סיבובים לדקה (RPM) להסרה מדויקת של חומר עד להשגת צורה כללית. בנוסף לכרסום, עיבוד CNC יכול להשתמש גם מחרטות ומקדחות לייצור חלקים או פונקציות.

כתהליך ייצור מבוקר ממוחשב, עיבוד שבבי CNC מייצר חלקים המבוססים על מודל תכנון בעזרת מחשב (CAD), הנשלח אל כלי מכונת ה-CNC באמצעות תוכנת ייצור בעזרת מחשב (CAM).

כלי מכונת CNC פועלים על מספר משתנה של צירים. כלי מכונת ה-CNC המסורתי בעל שלושת הצירים יכול לשנות את התפעול והעבודה של חלקי שלושת הצירים הליניאריים X, Y ו-Z. טכניקה זו יעילה ביותר עבור חלקים פשוטים יחסית ורדודים. כלי מכונה בעל חמישה צירים יכול לעבוד יחד עם שלושה צירים ליניאריים כמו גם סביב שני צירים סיבוביים. ניתן לבצע חיתוך מורכב ועמוק יותר זה, להרחיב את הפוטנציאל העיצובי של החלק.

בשל הדיוק הגבוה, המהירות הגבוהה ומידת האוטומציה הגבוהה שלו, עיבוד CNC הפך לאחד מתהליכי הייצור החיסוריים הנפוצים ביותר. אחד השימושים הנפוצים ביותר בטכנולוגיה זו הוא הכנת אבות טיפוס מתכת, מכיוון שזוהי כיום אחת השיטות היעילות ביותר לייצור סדרות קטנות או חלקי מתכת בודדים. עיבוד CNC הוא גם ניתן להרחבה מאוד, מה שאומר שניתן להשתמש בו לייצור חד-פעמי ואבות טיפוס, כמו גם לייצור אצווה קטנה או גבוהה.

עיבוד CNC מספק יתרונות רבים ליצרנים, כולל רמה גבוהה של אוטומציה, אמינות יוצאת דופן, חזרתיות ודיוק גיאומטרי גבוה. התהליך מספק גם גימור משטח מעולה לחלקים ומספק יציבות מובהקת.

למרבה המזל, אם אילוצים אלה נלקחים בחשבון בתהליך התכנון, זמן הייצור והעלות עשויים להיות מופחתים, וניתן גם לייעל את תהליך הייצור.

הגבלת עיצוב של עיבוד CNC

עיבוד CNC הוא תהליך ייצור פופולרי מכיוון שהוא יכול לייצר מגוון רחב של חלקים, מצורות פשוטות ועד מבנים מורכבים. עם זאת, כמו כל טכנולוגיית ייצור, גם לעיבוד CNC יש כמה מגבלות עיצוב. אנו מפרקים אותם כדלקמן כדי לוודא שהמוצרים שלך מעוצבים בצורה אופטימלית כדי לעמוד ביכולות עיבוד ה-CNC שלנו.

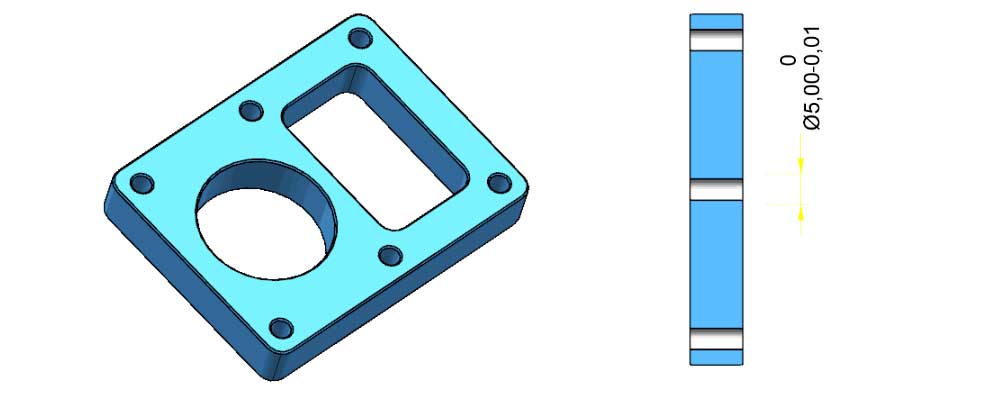

סוֹבלָנוּת

בעת הגשת עיצוב ייצור, כדאי לכלול טווח מקובל או סובלנות של מידות כל חלק. יש לאשר סובלנות כדי לעמוד בדרישות הפונקציונליות של חלק נתון.

למרות שעיבוד CNC יכול להשיג סובלנות הדוקה מאוד, חשוב לזכור כי סובלנות הדוקה יותר מתקני השירות שלנו גורמות לרוב לזמני ייצור ארוכים יותר ולעלויות גבוהות יותר.

אם לא צוינה סובלנות ספציפית בתכנון המוצר, Rapid Direct שומרת על סובלנות סטנדרטית של +/- -.005 לחלקי מתכת ו- +/- .010 לחלקי פלסטיק. אפשריות סובלנות הדוקות יותר, אם כי יישום זה עשוי לקחת יותר זמן מכיוון שיש להפחית את קצב הסל"ד כדי לשקול את הדיוק הגבוה יותר.

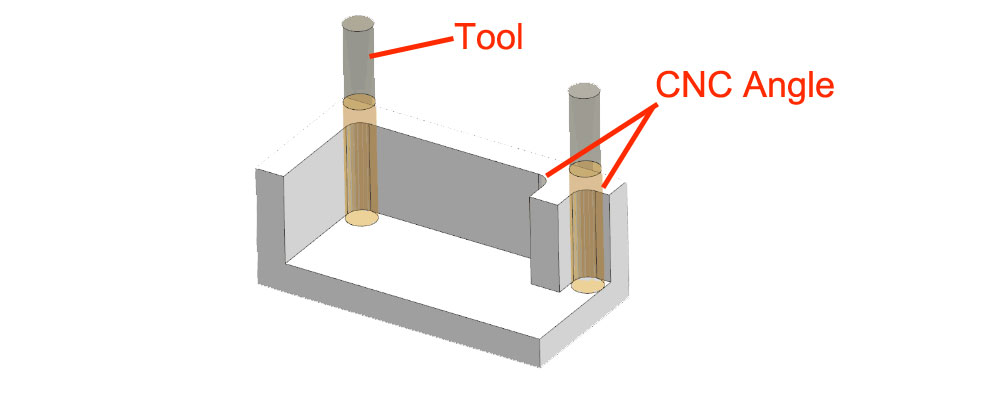

זָוִית

עם כרסום CNC, חשוב לדעת שלכל הקצוות או הקירות האנכיים הפנימיים יהיה רדיוס, לא זווית ישרה. הסיבה לכך היא שהכלים המשמשים בכרסום CNC הם גליליים, מה שאומר שהם לא יכולים לייצר קצוות ישרים. סוג פינה זה נקרא פילה פינתי פנימי.

בעת תכנון חלקים, התחשבות בפילטים בפינה הפנימית יכולה להפוך את תהליך הייצור ליעיל יותר. לדוגמה, מומלץ לציין רדיוס לא תקני כדי לאפשר לכלי לחתוך ולהסתובב בחופשיות ללא צורך לעצור ולמקם מחדש. בנוסף, כרסום פינות עגולות בעלות רדיוס גדול יותר מהיר וזול יותר מרדיוס קטן יותר.

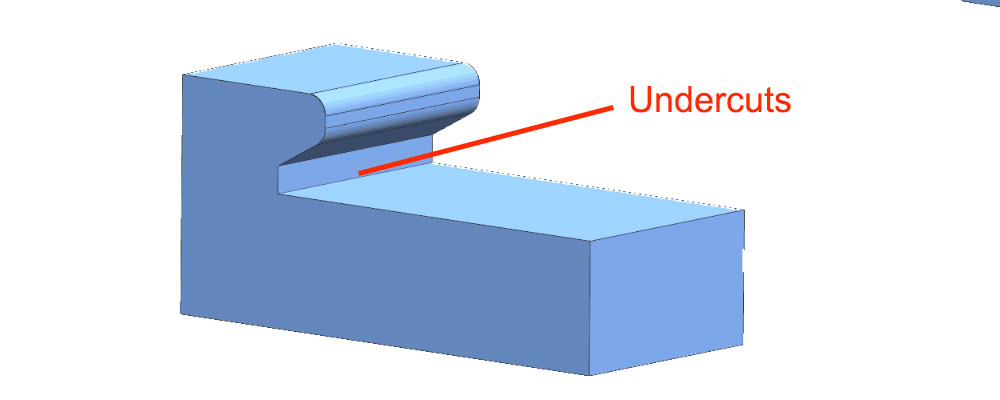

חתכים תחתונים

מכיוון שלא ניתן להשתמש בחותכי כרסום סטנדרטיים לעיבוד, יש להימנע משימוש בחיתוכים תחתונים עבור החלקים בעת עיבוד CNC. קודם כל, אם אין לגיאומטריית השחית מימד סטנדרטי, צריך לייצר כלי עיבוד מותאם אישית, שיגדיל מאוד את זמן העיבוד והעלות. לכן, אם יש צורך לקצץ חלק מותאם אישית, ודא שיש לו מידות סטנדרטיות.

שנית, מכיוון שאורך כלי ה-CNC מוגבל, לא ניתן לבצע חתך עמוק מדי. אם הוא עמוק מדי או שהמיקום קשה להשגה, אי אפשר יהיה לייצר אותם מכיוון שכלי CNC לא יכולים לגשת אליהם.

עובי קיר

עיבוד CNC, כמו תהליכי ייצור אחרים, חשוב כדי להבטיח שעיצוב החלק שלך עומד בעובי הקיר המינימלי. באופן כללי, מומלץ לבחור את העבה ביותר האפשרי ולהימנע מקירות דקים מאוד או בעלי קירות. הסיבה לכך היא שהתכונות הדקות או הדקות של כלי CNC קלות לגרום לרטט, מה שעלול לגרום להפרעה או נזק.

עובי הדופן המינימלי הסטנדרטי למתכות בעיבוד CNC הוא 0.030 אינץ' (~0.76 מ"מ) ו-0.060 אינץ' (~1.5 מ"מ) עבור פלסטיק.

פְּתִיל

אם חלק עבר עיבוד בגודל ובצורה שצוינו, הוספה חוטים אפשרי באמצעות ברזי חיתוך, ברזי יצירת או חותכי כרסום חוטים. בעת תכנון החלקים שלך, כדאי לבחור את גודל החוט הגדול ביותר האפשרי מכיוון שלברזים קטנים יותר יש סיכון גבוה יותר להיסדק במהלך תהליך הייצור.

במידת האפשר, הימנעו גם מחוטים עמוקים, כי חורים עמוקים יובילו לעלויות ייצור גבוהות יותר (אם נדרשים כלים מותאמים אישית). באופן דומה, הקפדה על גדלי חוט מותאמים אישית בעיצוב החלק שלך יכולה לעזור להפחית עלויות וזמן הייצור.

כרסום CNC

במדריך מהיר, אנו מספקים סדרה של שירותי עיבוד שבבי CNC, כולל אחד מתהליכי ה-CNC הנפוצים ביותר: כרסום CNC. בתהליך כרסום CNC, מותקן ריק חומר על כלי המכונה, כאשר כלי חיתוך (כגון כרסום קצה), מסובב כדי לחתוך את חומר הגלם. כלים אלה מסתובבים במהירויות מהירות במיוחד, אלפי סיבובים לדקה (RPM) כדי להסיר חומר מהחלק הסופי.

טיפים מהירים לכרסום CNC

התעקשו על זוויות פנימיות מעוגלות: אי אפשר ליצור זווית פנימית חדה מכיוון שמשתמשים בכלים מסתובבים עגולים במהלך כרסום CNC.

השתמש ברדיוס הגדול ביותר האפשרי: ככל שהכלי בו נעשה שימוש גדול יותר, כך ניתן להסיר את החומר מהר יותר. ודא שהרדיוס הפנימי הגדול ביותר האפשרי משולב בתכנון יקל על תהליך הכרסום.

מפנה CNC

ריק חומר מותקן על צ'אק מסתובב במהלך תהליך חיתוך CNC. כאשר הכלי הקבוע פועל, הצ'אק יזיז את החלק. מחרטות CNC מתאימים מאוד לייצור חלקים סימטריים לאורך הציר המרכזי. הם בדרך כלל מהירים וזולים יותר ממוצרי כרסום CNC.

טיפים מהירים לפניית CNC

התרחק מזוויות פנימיות חדות: בדומה לכרסום CNC, חריטה ב-CNC יכולה גם לעבד פילטים חיצוניים ופנימיים.

סימטרי, אבל לא דק מדי או ארוך מדי: אם חלק מתוכנן להיות ארוך מדי או דק מדי, הסיבוב יהפוך לבלתי יציב במהלך תהליך הייצור, מה שיגרום לבעיות ייצור.

בחירת חומרים

כתהליך ייצור חיסור, עיבוד CNC מייצר חלקים מחתיכה של חומר גלם (מתכת או פלסטיק). בלוק זה נקרא ריק החומר. לא משנה באיזה חומר אתה משתמש, בחירת גודל ריק החומר הנכון היא תהליך ייצור מכריע. באופן כללי, זה חכם לבחור ריק שגודלו גדול לפחות ב-0.125 אינץ' (~0.3 ס"מ) מממד החלק הסופי כדי להסביר את חוסר העקביות של חומרי הגלם. בינתיים, הימנע משימוש בחסר גדול מדי כדי למזער בזבוז חומר משמעותי.

מתכות

באופן כללי, מתכות בעלות קשיחות גבוהה קלות יותר לעיבוד מכיוון שמכונות כרסום CNC יכולות לחתוך אותן בקלות רבה יותר ולהגיע למהירויות גבוהות יותר. לדוגמה, פליז היא אחת המתכות הקלות ביותר לעיבוד בגלל המשיכות הטובה שלה. הסיבה שסגסוגת האלומיניום מתאימה מאוד גם לעיבוד CNC היא זמן ייצור מהיר.

פּוֹלִימֵר

למרות שעיבוד של תרמופלסטיים אפשרי, תכונות החומר של פולימרים עדיין מציבות אתגרים לעיבוד CNC. קודם כל, עקב מוליכות תרמית ירודה, תרמופלסטיים רבים נמסים או מתכופפים כאשר הם באים במגע עם מכונות כרסום CNC או מקדחים. עם זאת, עבור אותם חלקים שאין להם דרישה לחוזק וקשיות מתכת, תרמופלסטיים יכולים לספק חלופה זולה יותר.

עיבוד משטחי עיבוד CNC

לאחר עיבוד הוא השלב האחרון בתהליך עיבוד CNC. במדריך מהיר, אנו מספקים מספר רב של טיפולי פני שטח כדי להשלים את החלקים האחרונים שלך ולגרום להם לעמוד בדרישות הספציפיות שלך. יש לציין שבעיבוד CNC, עיבוד שלאחר הוא אופציונלי מכיוון שאיכות החלקים המעובדים כבר גבוהה מאוד (ראה כמו כרסום).

אנודיזציה (סוג II או סוג III)

האנודיז מציע חלקים מכניים עמידים בפני קורוזיה מצוינים, מגבירים את הקשיות ועמידות הבלאי של פני השטח, כמו גם פיזור חום. אילגון הוא צבע השטח והגימור הנפוץ ביותר מכיוון שהוא מספק טיפול משטח איכותי. מדריך מהיר מציע שני סוגי אנודיזציה: סוג II, שהוא עמיד בפני קורוזיה; סוג III עבה יותר ומגביר שכבה של עמידות בפני שחיקה. שני תהליכי האנודיזה הללו מאפשרים מגוון רחב של גימורים בצבע.

אס-מילד

כליטוש משטחי שחיקה, הוא מספק את החלקים המהירים ביותר ואינו דורש טיפול לאחר עיבוד. גימור פני השטח של חלקי הקרקע שווה ערך ל-125 µin Ra, וניתן להגדיל את הדרישה ל-63, 32 או 16 µin Ra. ייתכן שסימני הכלים הקטנים עדיין נראים בחלק האחרון.

ציפוי אבקה

ציפוי האבקה מרוסס ישירות על החלקים המעובדים בתהליך התזת האבקה. לאחר מכן, החלק המצופה נאפה בתנור ליצירת שכבה עמידה, עמידה בפני שחיקה ועמידות בפני קורוזיה. יש מגוון רחב של צבעים אופציונליים בתהליך ציפוי האבקה.

פיצוץ חרוזים

פיצוץ חרוזים הוא ניפוח חרוזי זכוכית קטנים על פני החלק המעובד בצורה מבוקרת. התוצאה של טכניקה זו היא משטח חלק עם מרקם מט. בתהליך החרוזים, חומרים שונים - כגון חול, נופך, קליפות אגוז וחרוזים מתכת - מורחים על חלקים נקיים או מתכוננים לטיפול פני השטח שלאחר מכן.

טיפים מהירים למיצוי חלקי עיבוד CNC שלך

פשט את עיצוב המוצרים

אם אפשר, פישוט עיצוב המוצרים בדרך כלל יוביל לזמני ייצור מהירים יותר ועלויות נמוכות יותר. הסיבה היא שביצירת מבנים ומשטחים מורכבים ייעשה שימוש בחיתוכים קטנים רבים, הדורשים זמן ביצוע ארוך יותר מחיתוכים פשוטים וגדולים יותר על משטח שטוח.

צמצם את השינויים בכלים

בהתבסס על העצות, פישוט העיצוב והבטחה שהוא משלב גדלים עקביים של רדיוס פינתי פנימי וחורים יכולים להפחית באופן דרסטי את זמן העיבוד. במילים אחרות, במידת האפשר שימוש באותו גודל יקטין את מספר החלפות הכלים, וכל החלפת כלי יעלה זמן ועלות נוספים.

בחר חומרים נכון

כפי שהוזכר במדריך קודם, לבחירת החומר יכולה להיות השפעה רבה על זמן הייצור ועלות עיבוד CNC. במידת האפשר, בחירת חומרים בעלי יכולת עבודה טובה, כגון פליז או אלומיניום. עבור יישומים שאינם דורשים את הקשיות והחוזק של המתכת, עיבוד CNC של חומרים פלסטיים יכול גם לסייע בהפחתת עלויות, מכיוון שחסרי החומר זולים יותר.

חשבו על סובלנות ועובי דופן

סובלנות גבוהה יותר וקירות דקים יותר גורמים לרוב לעלויות גבוהות יותר בעיבוד CNC, בגלל השגת חיתוכים דיוק גבוהים יותר יידרש זמן. אם למוצר או לרכיב שלך יש טווח סובלנות מותר, אנא בחר סובלנות נמוכה יותר כדי להפחית את זמן הייצור ואת העלות. הדבר נכון גם לגבי עובי דופן: במידת האפשר, בחר קצבת עובי דופן גדולה יותר.

התעקש לסיים על משטח אחד

עיבוד פני השטח הוא בדרך כלל השלב הסופי של תהליך עיבוד CNC, אשר עשוי גם להשפיע על העלות של כל הפרויקט שלך. בחירת משטח יחיד עבור החלק או המוצר שלך יכולה להביא ליעילות זמן ועלויות טובים יותר. אם נדרשים טיפולי משטח מרובים, זה עדיין עוזר להפחית את מספר טיפולי המשטח השונים הנדרשים.