יציקת ואקום היא תהליך המשמש לייצור רכיבים מורכבים על ידי משיכה של חומר נוזלי לתוך תבנית סיליקון באמצעות ואקום. זוהי אפשרות חסכונית לייצור רכיבי פלסטיק בייצור בנפח נמוך בהשוואה ל הזרקה.

נחקור את היסודות של יציקת ואקום, כולל היתרונות והחסרונות שלה, תחומי היישום, החומרים שבהם נעשה שימוש ונהלי עיצוב מומלצים.

מה זה יציקת ואקום?

יציקת ואקום, הידועה גם בשם יציקת פוליאוריטן או יציקת אורטן, משתמשת בתבניות סיליקון ביצירת רכיבי פלסטיק וגומי. שיטת ייצור זו היא רב-תכליתית ויכולה לחקות את ייצור הזרקה כדי להניב חלקים מורכבים בשרף ניילון ופוליאוריתן יצוק.

יציקת ואקום פועלת בתנאי ואקום, מייצרת יציקות מהשורה הראשונה נטולות בועות ומתהדרת במרקם חלק ללא כל פגמים. תהליך זה יכול להועיל מאוד אב טיפוס מהיר פרויקטים או ריצות ייצור בקנה מידה קטן וראוי להתייחסות אליהם בבחירת טכניקות מהירות אב טיפוס של חלקי פלסטיק או גומי.

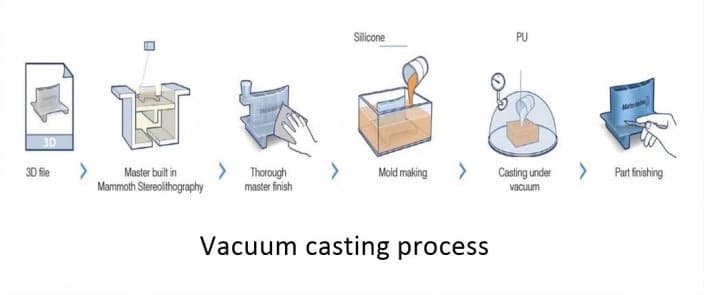

איך עובדת יציקת ואקום?

תהליך היציקה בוואקום דומה לזה של הזרקה מסורתית במונחים של צורך בכלי תבנית עם חלל בצורת החלק המיועד. ההבדל העיקרי טמון בחומרים המשמשים לתבניות - בעוד שכלי תבניות הזרקה עשויים בדרך כלל ממתכות כמו פלדה או אלומיניום, יציקת ואקום משתמשת בתבניות סיליקון רכות.

שלב 1 – דוגמנות תלת מימדית

כדי להתחיל את תהליך יציקת הוואקום, נוצרת תחילה צורה או גיאומטריה תלת מימדית באמצעות מידול. על מנת להגיע לתוצאות מיטביות יש להקפיד על עקרונות הזרקה. לפעמים, סריקת לייזר תלת מימדית משמשת כדי לבדוק את החלקים וליצור קבצי תלת מימד.

שלב 2 - בניית דפוס מאסטר

לאחר מכן נוצר מודל מאסטר באיכות גבוהה תוך שימוש במודל התלת מימד כמדריך. בזמן עיבוד CNC שימש בעבר למטרה זו, ייצור תוסף הפך לאופציה מהירה ומשתלמת יותר. לחלופין, ניתן להשתמש בדגם יצוק קיים כתבנית המאסטר ללא שינויים נוספים.

שלב 3 - הכנת תבנית סיליקון

תבנית סיליקון נוצרת לאחר פיתוח תבנית המאסטר:

- לאחר שהתבנית הראשית הותאמה עם רכיבים הכרחיים כגון ליבות, תוספות ושערי יציקה, היא מוכנסת לקופסת יציקה ומוסיפים עליות כדי להבטיח בריחת אוויר נכונה במהלך היציקה.

- לאחר מכן יוצקים סיליקון ושואבים סביב המאסטר בקופסת היציקה, ומאפשרים לו למלא כל פרט בצורה מושלמת.

- לאחר שהתבנית הושארה להתרפא בתוך התנור בסביבות 40 מעלות צלזיוס למשך 8-16 שעות, מסירים את הקופסה והמגבות.

- בעזרת אזמל, התבנית מפוצלת בצורה נקייה כדי לחשוף את חלל הצורה השלילית של החלק, עם חיתוך גלי כדי להבטיח יישור מדויק בעת ייצור חלקים מרובים.

- לבסוף, חשוב לבחור ולהשתמש בחומר הטוב ביותר לשחרור עובש כדי למנוע בעיות כמו דביקות ופגמים על פני השטח.

שלב 4 - יציקת חומרים תערובת ויוצקים

לפני הערבוב, שרפי פוליאוריטן המשמשים ליציקה מחוממים בדרך כלל לסביבות 40 מעלות צלזיוס. תהליך הערבוב כולל שילוב של שרף יציקה דו-רכיבי בכמויות מדויקות, יחד עם כל פיגמנט רצוי, בתוך מכונה. לאחר הערבוב שופכים את השרף לקערת המכונה.

כאשר מתחיל תהליך היציקה האוטומטי, מערבבים היטב את תערובת השרף והפיגמנטים היציקה ומשואים בוואק למשך 50-60 שניות. לאחר מכן, השרף נשפך לתוך התבנית כשהוא עדיין בלחץ ואקום כדי למנוע כיסי אוויר או מרווחים, מה שמבטיח שהתבנית תהיה נקייה מבועות ושהשרף יזרום בצורה חלקה לתוך התבנית.

מצבי הוואקום מאפשרים להסיר כיסי אוויר וחסימות אחרות, מה שמאפשר מילוי חלק וללא רבב של התבנית על ידי כוח הכבידה. תהליך זה עוזר למנוע בעיות שעלולות להחליש את החוזק או המראה של המוצר המוגמר.

שלב 5 - אשפרה ופירוק חלקי יצוק

לאחר יציקת השרף, התבנית נתונה לתא חימום כדי לרפא אותה. לאחר מכן מוציאים את היציקה מהתבנית ומוציאים את השער והעליות. לאחר מכן מבוצע גימור נוסף.

יתרונות וחסרונות של יציקת ואקום

בחלק זה, נחקור את היתרונות והמגבלות של תהליך היציקה בוואקום.

יתרונות

יציקת ואקום היא יתרון במונחים רבים:

1. אב טיפוס מהיר: יציקת ואקום מאפשרת יצירה מהירה של איכות גבוהה אבות טיפוס עם צורות מורכבות ועדינות בקבוצות קטנות. לפיכך, הוא משמש בדרך כלל לייצור בנפח נמוך ולטווח קצר של אבות טיפוס או חלקי ייצור.

2. גמישות חומרית ועיצובית: שרפי יציקת ואקום מגיעים במגוון רחב של צבעים, מה שהופך אותם לנוחים ליישומים שונים. עם הגמישות של גיאומטריה של הדפסת תלת מימד, יציקת ואקום יכולה לייצר חלקים שבדרך כלל יהיה קשה או בלתי אפשרי ליצור באמצעות שיטות ייצור אחרות.

3. דיוק גבוה ועלויות נמוכות: בהשוואה לשיטות יצירת אב טיפוס מהירות אחרות כמו עיבוד שבבי CNC, יציקת ואקום היא אפשרות חסכונית הכוללת ייצור תבנית לשימוש חוזר תוך מספר שעות בלבד. בנוסף, חלקים המיוצרים באמצעות יציקת ואקום מתאימים זה לזה בצורה חלקה ואינם דורשים שלבים נוספים כמו שיוף או קידוח.

4. פרטים עדינים עבור החלקים המוגמרים: תהליך יציקת הוואקום מציע את היתרון של יצירת רכיבים עם פרטים מדויקים שכן הוא משתמש בתבנית שנוצרה על ידי מודל מאסטר מודפס בתלת מימד. הדפסת 3D מאפשר לכידת פרטים מורכבים במדויק ולהעביר אותם לקאסט הסופי.

חסרונות

לפני יציאה לפרויקט באמצעות תהליך יציקת ואקום, חשוב לזכור שיש כמה מגבלות לשיטה זו:

1. בלאי כלי עבודה: יציקת ואקום כוללת שימוש בתבניות העשויות מסיליקון, שאורך החיים שלהן קצר יותר מתבניות מתכת המשמשות בהזרקה. כתוצאה מכך, בלאי כלי עבודה נפוץ.

2. נפח ייצור מוגבל: כמו כן, הכמות והגודל של התבניות ביציקה בוואקום מוגבלים, מה שהופך אותה למתאים יותר לייצור בקנה מידה קטן לעומת ייצור המוני.

3. אי סדרים שנגרמו כתוצאה מהתכווצות: כמו בהזרקה, התכווצות (בדרך כלל 0.25% - 15% עקב התפשטות תרמית) עלולה לגרום לאי-סדירות בתכונות המוצר הסופי, כגון חלקים דקים או עבים מדי, ולסטיות מרמות סובלנות רגילות.

4. תחזוקה ופינוי: ביציקה בוואקום, חיוני לנקות תבניות באופן קבוע כדי למנוע שאריות וסימני חריגה על יציקות עוקבות.

5. עלות ראשונית גבוהה של התקנה: למרות שליציקת ואקום יש עלות ייצור נמוכה, עלות ההתקנה יכולה להיות גבוהה בהתאם לכלים ולציוד הדרושים.

6. מגבלה לעיבוד תכונות פנימיות: ה גימור פני השטח חלקים יצוקים בוואקום תלויים לעתים קרובות בעיבוד שלאחר ועשויים להיות מוגבלים לחלק החיצוני מכיוון שקשה לגשת לחלק מהמאפיינים הפנימיים של התבנית.

חומרים זמינים ליציקת ואקום

פוליאוריטן, סוג של חומר טרמוסיסט, מוכר בזכות חוסנו, אורך חייו, יכולתו לעמוד בפני שחיקה ויכולת הסתגלות שלו. צורות שונות של urethane יכולות לחקות את התכונות של תרמופלסטיות שונות. לדוגמה, חלק יצוק אוריתן נוקשה יכול להידמות לפוליקרבונט, בעוד שפלסטיק גמיש יותר יכול לשאת קווי דמיון לפוליפרופילן.

פוליאוריטן קשיח

- שרפים קשיחים רכים מספקים טווח דוחות של 60-75 Shore D, והם אידיאליים ליצירת חלקים יציבים אך גמישים, כגון אטמים ואטמים.

- פוליאוריטן דמוי ABS הם שרפים סבירים ותכליתיים המציעים חוזק דומה ל פולימר תרמופלסטי ABS. עם דוחומטר של 80-85 Shore D, הם מייצרים מארזי מוצרים מצוינים.

- לפוליאורתנים דמויי אקריליק מראה ברור ושקוף, בדומה לאקריליק. הם מציעים מד אורך של כ-87 Shore D ויש להם עמידות מעולה, מה שהופך אותם לבחירה מצוינת עבור חלקים כמו צינורות אור.

צריך לציין ש קרינת UV יש השפעה על urethane, ולכן יש לשקול היטב את השימוש בו ביישומים חיצוניים. עם זאת, ניתן לפתור בעיה זו על ידי מריחת ציפויים מתאימים להגנה מפני נזקי UV.

פוליאוריטן אלסטומרי

פוליאוריטן אלסטומריים מספקים תכונות גמישות דמויות גומי המשתווה לאלו של TPU, TPE וגומי סיליקון, מה שהופך אותם למתאימים היטב לשימוש בייצור של מכשירים לבישים. חומרים אלו מתהדרים בדו-רוח שבין 50-80 Shore A וידועים בחוזקם ובחוסנם.

חומרי האורטאן האלסטומריים הקשים הם סוג אחר של חומרים, שנעים בדו-מטרים בין 90 Shore A ל-60 Shore D. עם התמקדות ביישומים ברמה תעשייתית, חומרים אלה שימושיים ליצירת גלגלי שיניים ויצירת קוביות.

יישומים של יציקת ואקום

תהליך היציקה בוואקום מוצא את התועלת שלו בתעשיות שונות בשל הרבגוניות שלו. יכולתו לייצר רכיבים מורכבים ומדויקים הופכת אותו לאופציה רצויה לאספקת תוצאות מצוינות.

תעשייה אווירית

יציקת ואקום יכולה לייצר בהצלחה רכיבי תעופה וחלל מדויקים, לרבות מערכות דלק, תעלות אוויר וחלקים מבחוץ של מטוסים בשל הדיוק, החזרה והיכולת להתמודד עם פרטים מסובכים.

תעשייה רפואית

יציקת ואקום אידיאלית ליצירת חלקים ורכיבים מסובכים במגזר הרפואי, כגון שתלים רפואיים ותותבות.

תעשיית הרכב

רכיבי רכב מפורטים במיוחד כגון סעפות יניקה, מערכות פליטה ופאנלים יכולים להפיק תועלת מהדיוק והעקביות של יציקת ואקום סיליקון עבור תעשיית הרכב.

תעשיית המזון והמשקאות

תעשיית המזון והמשקאות משתמשת לעתים קרובות ביציקה בוואקום לייצור אריזות מזון, מיכלים, פחיות, ספלים, בקבוקים, כוסות ופריטים חיוניים אחרים במתקני ייצור מזון.

תעשיית אלקטרוניקה

העמידות בפני זעזועים וחום של פוליאוריטן הופכות את יציקת הוואקום עדיפה לייצור בתי מכשיר אלקטרוני.

ייצור מוצרי צריכה

מוצרי צריכה, כמו צעצועים וציוד ספורט, יכולים להיות מיוצרים בצורה מושלמת בתהליך היציקה בוואקום ולהתאים לשימוש ביישום.

יציקת ואקום לעומת הזרקה

חשוב לקחת בחשבון מספר גורמים כגון דרישות סובלנות, צרכי נפח, דרישות גימור פני השטח וזמן אספקה בעת קביעת תהליך עיבוד. תהליך יציקת הוואקום אידיאלי להפקת ריצות ייצור בנפח נמוך עם גימורי משטח חלקים וסובלנות קרובה. לעומת זאת, הזרקה מתאימה היטב לריצות ייצור בנפח גבוה עם דרישות סובלנות פחות תובעניות.

יציקת ואקום לעומת הדפסת תלת מימד

היתרון של שימוש ביציקת ואקום הוא בכך שהוא יכול לייצר חלקים עם פרטים מורכבים ומשטחים חלקים, אם כי זה יכול להיות תהליך שלוקח זמן, במיוחד בעת יצירת עותקים מרובים. באופן יחסי, הדפסת תלת מימד בונה חלקים שכבה אחר שכבה תוך שימוש בחומר פלסטיק נוזלי או אבקה. עם הדפסת תלת מימד, אחד היתרונות הגדולים ביותר הוא היעילות שלה - זה לוקח הרבה פחות זמן מאשר יציקה בוואקום.

אם החששות העיקריים שלך הם סבירות וזמן, הדפסה תלת מימדית היא ככל הנראה האפשרות הטובה ביותר. אם פרטים ודיוק חיוניים לפרויקט שלך, לעומת זאת, יציקת ואקום היא הבחירה המועדפת.

חמישה טיפים עיצוביים ליציקת ואקום

על מנת להשיג יעילות מרבית בתהליך הייצור, חיוני שצוותי המוצר יקבעו סדר עדיפויות עיצוב ליכולת ייצור וייעול עיצוב תבניות בשלבים המוקדמים. זה יעזור לייעל את הייצור ולמזער עלויות. כדי ליצור חלקי אורטן יצוק באיכות גבוהה, אנו ממליצים על חמשת טיפים עיצוב מרכזיים אלה לתוצאה סופית נקייה ופונקציונלית:

1. עיצוב עובי קיר אחיד

כמה מהנדסים מעדיפים יציקת ואקום על פני יציקת הזרקה מכיוון שהיא מאפשרת אפשרויות גדולות יותר מבחינת עובי הדופן, אך עדיין יש צורך בעובי דופן עקבי בעיצוב תבנית urethane. שמירה על קירות אחידים תפחית את הסבירות לעיוותים במהלך תהליך האשפרה, תוודא שהתבנית מלאה ומדויקת ותצמצם בעיות עיצוב אחרות.

בדרך כלל, מומלץ עובי דופן מינימלי של .040 אינץ' (1 מ"מ), אך במקרים מסוימים, כגון עבור חלקים קטנים, הקירות עשויים להיות דקים עד 0.020 אינץ' (.5 מ"מ). עבור חלקים גדולים יותר, חיוני להגדיל את עובי הדופן באופן פרופורציונלי בהתאם לגודל החלק כדי להבטיח תמיכה נאותה.

2. מזעור הצטמקות

הצטמקות יכולה להתרחש במקרים בהם עיצוב תבנית urethane כולל קירות בעוביים שונים המצטלבים. זה קורה כאשר קירות עבים יותר מתמצקים בקצב איטי יותר מאשר מקביליהם הדקים יותר, מה שמוביל לירידה בגודל בנקודה שבה הם מתחברים לקיר הנומינלי. כדי למנוע הצטמקות כזו ומהאזור השקוע שנוצר בקיר הנומינלי, על המהנדסים לוודא שעובי הצלעות הוא בין 50% ל-60% של הקירות שאליהם הם מחוברים.

עם זאת, לעיתים, חלקים יצוק ואקום עשויים להתכווץ מסיבות שאינן פגם בעיצוב תבנית האוריתן. גורמים כמו גיאומטריית חלקים, הדיוק של התבנית והתבנית הראשית, וחומרים המשמשים ליציקת אורטן משפיעים על הממדים הסופיים. קצב הצטמקות של 0.15% מקובל בדרך כלל, אך מהנדסים צריכים לבדוק מחדש את עיצוב התבנית אם קצב הכיווץ עובר את הסף הזה.

3. העסקת צלעות

תוספת של צלעות לעיצוב תבנית urethane יכולה לשפר את החוזק והקשיחות של המוצר הסופי ללא עלייה בעובי שלו. מהנדסים אמורים לפעול לפי הנחיות מסוימות כדי להשתמש בצלעות כראוי:

- גוֹבַה

צלעות ארוכות יותר מציעות חיזוק גדול יותר, בעוד יציקת צלעות ארוכה יכולה להפוך את החלק למאתגר. מומלץ שגובה הצלע לא יהיה יותר מפי שלושה מעוביה. במקום צלע ארוכה, ניתן להשתמש במספר צלעות קצרות כדי להגביר את הנוקשות של החלק. - רוֹחַב

רוחב הצלע באזור שבו היא מצטלבת עם החלק חייב להיות 40% עד 60% מעובי החלק. אם תכונת רדיוס פילה כלולה בעיצוב, היא צריכה להוות לפחות 25% מעובי החלק. פרמטרים אלה נחוצים כדי להפוך את הצלע לעמידה ככל האפשר. - זווית טיוטה

על מנת להקטין את הסיכוי לשקוע, מהנדסים נדרשים ליצור עיצוב צלעות. זוויות הטיוטה המומלצות לכל צד הן בין 0.25 ל-0.5 מעלות, ויש לשמור אותן שוות. בנוסף, עבור משטחים בעלי מרקם, יש להוסיף זווית טיוטה נוספת של 1.0 מעלות עבור כל 0.025 אינץ' (0.001 אינץ') של מרקם. - מרווחים

כדי להבטיח שמשקל החלק יתחלק באופן שווה על פני כל הצלעות, על המהנדסים להגדיר כל צלע עוקבות במרחק של לפחות פי שניים מעובי הצלע. - נטייה

על המהנדסים לארגן צלעות בקפידה כדי למקסם את קשיחות הכיפוף של חלק, שכן לכיוון הצלעות לא תקין אין השפעה חיובית על החוזק.

צוותי מוצר צריכים לשים לב לשקיעה ולצמתים בעת שימוש בצלעות, שימוש בפילטים וקל משקל כדי להפחית את הלחץ ולשמור על עובי הדופן.

הצלעות משפרות את הביצועים של חלק, אך רק כאשר יש צורך בחיזוק נוסף. צלעות מיותרות יגדילו את המשקל, העלות, בעיות הדפוס ובזבוז החומרים. יש לעשות שיקולים בעת קביעה אם עיצוב תבנית urethane דורש צלעות.

4. שילוב טיוטות וחיתוכים

יציקת ואקום אינה מהווה בעיה עם טיוטות וחיתוכים כמו סיליקון נוזלי יכול להתאים לכל צורת עובש. עם זאת, אם מהנדס מתכוון להשתמש בתהליך זה ליצירת אב טיפוס אך בסופו של דבר עובר לתהליך אחר, מומלץ לוודא שהתכנון משקף את דרישות הייצור לשימוש הקצה, כולל טיוטות וחיתוכים. למרות שתכונות ארוכות יותר של אפס טיוטה עלולות לגרום לשבירה חלקית במהלך החילוץ מהתבנית, שילוב של זווית קלה עשוי להפחית סיכונים כאלה, במיוחד במהלך ייצור המוני.

5. הבטחת מרווח מספיק עבור אותיות ולוגו מעוצבים

תהליך יציקת הוואקום מאפשר למעצבים ליצור חלקי אורטן יצוקים בהתאמה אישית עם אותיות מוגבהות או שקועות ולוגו יצוק באיכות גבוהה. מעצבים צריכים לזכור מספר גורמים כגון רוחב ועומק תכונה, רדיוסים ומרווח בין מאפיינים כדי להבטיח שהאותיות יהיו קריאות ואסתטיות.

בעת תכנון חלקי אורטן יצוק בהתאמה אישית, המרחק המינימלי המומלץ בין תכונות הוא 0.050 אינץ', אם כי זה עשוי להשתנות מהעיצוב. הרדיוסים צריכים להיות לפחות מחצית מגובה התכונה, אך עדיפים רדיוסים גדולים יותר. יתר על כן, לוגו ואותיות צריכים להיות בעלי רוחב פי שניים מגובהם לתוצאות מיטביות.

סיכום

כדי להקדים את המתחרים, חשוב להשתמש בטכנולוגיות ייצור מתקדמות בעת פיתוח מוצרים חדשים. יציקת ואקום או יציקת urethane היא טכנולוגיה המאפשרת יצירת אב טיפוס מהיר, בדיקות שוק ותהליכי ייצור חלקים מבלי לוותר על איכות המוצר. אנו מקווים שמאמר זה יכול לעזור לך לקבל הבנה בסיסית של היסודות של תהליך ייצור זה.

קבל חלקי יצוק בוואקום ב-Runsom Precision

Runsom Precision, שותף ייצור מנוסה, יכול לעזור לפשט את התכנון לצורך ייצור. אנו מתמחים בפיתוח מוצרים תוך שימוש בטכנולוגיות העיצוב הדיגיטלי העדכניות ביותר, גם כאלו שנחשבו בלתי אפשריים לביצוע. הניסיון הרב של צוות העיצוב שלנו בתהליכי ייצור יכול להועיל למפתחי מוצר המעוניינים לייעל את עיצובי תבניות האוריתן שלהם או לפתח יישומים פורצי דרך.

בקש הצעת מחיר מיידית כדי להתחיל עם שלך חלקי אורטן יצוקים בהתאמה אישית.

מאמרים נוספים שאתה עשוי להתעניין בהם: