ייצור תוסף הוא גישה חדשה יחסית עם יתרונות אדירים. שלא כמו עיבוד שבבי ודפוס, הדפסת תלת מימד עברה דרך ארוכה מדי תוך זמן קצר. כעת, חברות ענק כמו פורמולה-1, פורד ופורשה הכריזו על שילוב של ייצור תוסף והחליטו למנף אותו בתהליכים שלהן. לדוגמה, סקטורי רכב חשמלי (EV) משתמשים בגישה מוסיפה לתכנון ממירים כדי להוסיף ליעילות התהליך הכולל. בינתיים, ברחבי אירופה, חברות רבות כמו אלפא רומיאו רייסינג, פורד, אאודי ו-ORLEN הגדילו משמעותית את פעילות ההדפסה התלת-ממדית שלהן.

הדפסה של בית כונן חשמלי שלם ראשון על ידי פורשה.

לאחרונה, פורשה ייעלה בהצלחה את יחידת הדיור הנעה החשמלית הראשונה באמצעותה הדפסת 3D. אבות הטיפוס של רכיבים שונים, כמו תיבת ההילוכים והמנוע, עברו בהצלחה את מבחן האיכות והמאמץ מבלי לגרום לכל בעיה. בדרך כלל, החלקים שהוכנו באמצעות תהליך הייצור התוסף היו קלים יותר במשקל ויכולת נשיאת מתח כפולה. קווים אלו מוכיחים כי ייצור תוסף מתאים באותה מידה לרכיבים גדולים ולחוצים במיוחד ברכבי ספורט חשמליים.

יתרון משמעותי נוסף של ייצור תוסף הוא שהוא מסייע בהכלת מכלולים מרובי חלקים בחתיכה אחת תוך הפחתת הצורך בעבודת הרכבה נוספת. לפיכך, לאחר שייצרה את בית ההנעה החשמלי השלם הראשון, פורשה טוענת שכל התהליך יקר וחוסך זמן ואנרגיה. יתרה מכך, פורשה נחושה כעת להיכנס ולבדוק ייצור תוסף עבור חלקים מורכבים כגון בוכנות עבור ה-911 GT2 RS שלה.

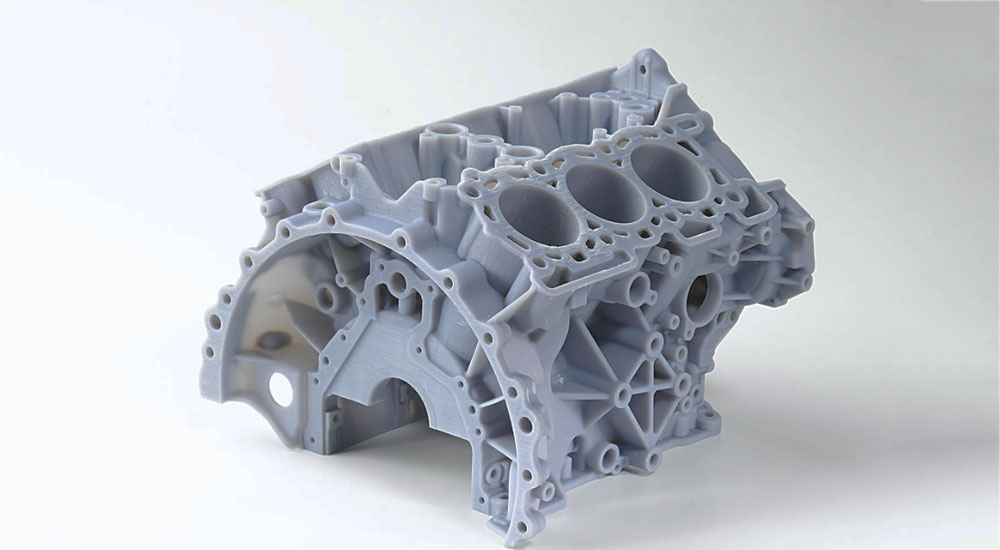

תבניות בלוק מנוע של ייצור תוסף לפי פורמולה-1.

פורמולה-1 גם מחפשת דרכים חדשות לייצור חלקי רכב באמצעות ייצור תוסף. עם זאת, בניגוד לפורשה, ארגון מירוצי הרכב הבינלאומי, פורמולה-1, משתמש בתבניות מודפסות בתלת מימד לייצור מנועים.

המעצבים בפורמולה-1 ניסחו עיצוב תבנית בלוק מנוע, המשתמש בתהליך ייצור תוסף כדי להגיע לצורתו המוגדרת באמצעות מקשים וחול. לאחר מכן, החומר המותך מתווסף לתבנית המודפסת היוצרת בלוקי מנוע בדיוק רב יותר מאשר תבניות רגילות. גישה זו מאפשרת למהנדסים ולמומחי ייצור לבצע ניסויים עם סוגים שונים של דבקים, חול ומקשים כדי לשלוט בקירור האלומיניום בתבנית ולבדוק את השפעתו על המצב הסופי של המוצר.

פסולת ממוחזרת של הדפסת תלת מימד בשימוש על ידי פורד ב-F-250.

לאחרונה, HP ופורד נכנסו לשותפות. הם נחושים להשתמש בחומרים ממוחזרים מודפסים בתלת-ממד לתוך תפסי קו הדלק המעוצבים בהזרקה המכוונים למשאית הסופר-חובה של פורד, F-250. דו"ח הקיימות שהציגו המומחים על השימוש בתבניות ממוחזרות מודפסות בתלת מימד טוען כי המהלך מציע חלקים זולים יותר ב-10% ו-7% קלים יותר בהשוואה לחלקים המעוצבים באופן קונבנציונלי. זכור כאן שחלקים קונבנציונליים מורכבים משימוש בחומר טרי.

יש להניח שחברות רבות מגלות גם שימושים נהדרים לקידום הדפסת תלת מימד. יחד עם HP, פורד ממהרת לאתר יישום מוערך מאוד לאבקת פסולת. הוא משמש לייצור חלקי רכב עמידים ופונקציונליים.

בדרך כלל, החומר העודף הנדרש לייצור אטבי קו דלק מעוצבים בהזרקה מגיע ממדפסות היתוך רב-סילוני של HP. במקביל, חומר זה משמש את מרכז הייצור המתקדם של פורד לייצור חלקים אחרים. לאחר איסוף חומר האבקה נשלח להמרה לכדורי פולימר המתאימים לתהליך ההזרקה.

מלבד זאת, פורד ו-HP מצאו עוד כעשרה תפסי קו דלק על כלי רכב שונים כדי להרחיב את היוזמה שלהם. הם עשויים לשמש לתהליך יציקת החומרים הממוחזרים.

ייצור תוסף מוסיף יעילות לייצור EV.

בבריטניה, הוקם מכון למערכת הנעה מתקדמת לרכב (IAAPS) באוניברסיטת באת'. הוא חקר שהשימוש בהדפסת תלת מימד יכול לגרום להשפעות חיוביות על הייצור של ממירי רכב חשמליים. צוות ייעודי עובד על הפרויקט על מנת לברר את האפשרות של הדפסת תלת מימד רכיבי אינוורטר נבחרים. אם מאמציהם מועילים, החלקים המיוצרים בתוספת יעזרו ליצרני EV להתגבר על אילוצים שונים. אילוצים אלה עשויים לכלול רעש חשמלי, ניהול תרמי ונפח אריזה.

לגבי הביצועים של המהפך, התקני סיליקון קרביד (מוליכים למחצה) יכולים להועיל מאוד לשיפור הביצועים שלהם. אבל מומחים תמיד פחות מצליחים להפיק את מלוא התועלת של החומר הזה, מכיוון שהם לא יודעים איך לממש את מחשבותיהם באמצעות טכניקות קונבנציונליות. בעיה זו נפתרת בקלות עם ייצור תוסף מכיוון שהוא נקי ממגבלות אלה ומסייע בתכנון תלת מימד. לכן שיטת הייצור המוסף מסייעת באופן מסיבי בשיפור ממירי רכב חשמליים.

כיום, ממירים מתוכננים בשני מימדים. רכיבים שטוחים מחוברים עם פלטה קרה מקורר נוזלי אלומיניום בתחתית. אבל עם הסדר זה, היעילות, הביצועים והאמינות של הממירים יורדים כאשר הטמפרטורה עולה. עם זאת, המומחים מאמינים כי ייצור תוסף עשוי לפתור בעיה זו. זה מאפשר למבנה הפנימי של הסריג המורכב להתיישב עם קירות בעובי של פחות מ-1 מ"מ בתוך לוחות הקירור. המערכת בסך הכל נשארת קרירה גם כשהטמפרטורה עולה במהלך התהליך. כתוצאה מכך, פתרון קירור יעיל זה המוצע על ידי ייצור תוסף מעולם לא היה האופציה עם תעלות קירור מתוצרת קונבנציונלית.

יתרון משמעותי נוסף של עיצוב מודפס בתלת-ממד עבור המהפך הוא משקלו הנמוך עם יכולת נשיאת זרם גדולה יותר, מה שהופך אותו לצפוף יותר בהספק. ההרכבה הקומפקטית של המהפך, הניתנת להשגה עם ייצור תוסף, מציעה פחות מרחק בין מנהלי השער למתגים. ללא ספק, זה מוביל לממשק אלקטרומגנטי טוב ויעיל עוד יותר. בקצרה, הוא מאפשר למתגים של ממירים לעבוד במהירות גבוהה יותר תוך שהוא נושא את מלוא היתרון של טכנולוגיית הסיליקון קרביד (SiC) על פני פתרונות מסורתיים שונים.

סיכום

לאחר שתיאר את הפרטים לעיל, זה הפך לעובדה שייצור תוסף נמצא באור הזרקורים כעת, והוא אמור להיתפס כתהליך ייצור מוביל נוסף. עד עכשיו, אלפא רומיאו ORLEN, פורמולה-1, פורד ופורשה הראו את בטחונם בייצור תוסף, ובטוח, יש עוד הרבה לבוא בימים הקרובים. כמו כן, עם יתרונות כמו משקל מופחת, חלקים מקיפים יותר ויותר מורכבות, המעבר לייצור תוסף עבור רכב לא מראה סימנים של ירידה חזרה.