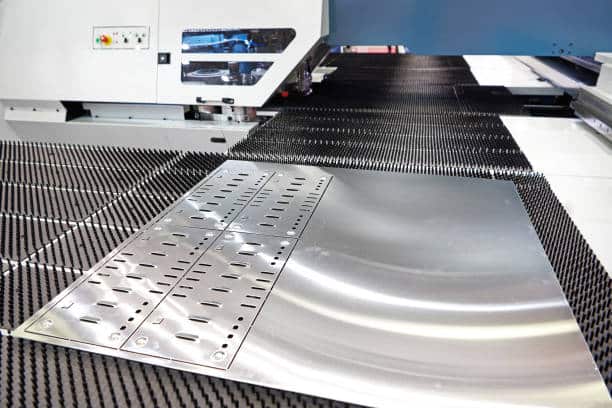

ייצור פחים הוא שיטה רב-תכליתית וחסכונית ביותר המשמשת לייצור חלקי מתכת. עם זאת, הוא מיוצר על ידי כמה טכניקות ייצור כגון צורה, ניקוב, כיפוף, וחיתוך, נוסף לאחר עיבוד או גימור נדרש לעתים קרובות כדי לשפר את התכונות הפיזיקליות או האסתטיות של החלקים המיוצרים. לדוגמה, גימורי מתכת אלומיניום מציעים עמידות ותכונות נגד חלודה.

ישנם מספר סוגים של גימורי מתכת זמינים לייצור מתכת מתכת מודרנית. כדי לפשט את התהליך, מאמר זה יסקור 11 אפשרויות גימור נפוצות ואיכותיות לפח ויספק הדרכה לגבי בחירת הגימורים המתאימים. בואו נתחיל!

11 סוגי גימורי פח

חלק זה מדגיש 11 אפשרויות גימור נפוצות עבור חלקי מתכת מפוברקים. עם זאת, האפשרויות המפורטות כאן אינן מקיפות, וישנן אפשרויות נוספות זמינות. Runsom Precision יכול לעזור בכל מה שקשור ייצור מתכת ופתרונות גימור.

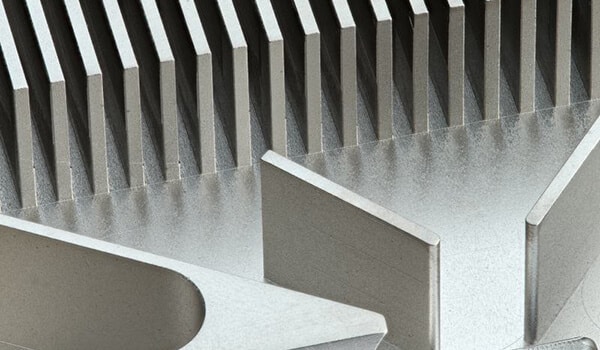

1. גימורי משטח סטנדרטיים/בעיבוד

א גימור סטנדרטי מתייחס להיעדר גימור כלשהו לחלק האחרון. תהליך זה מנוצל בדרך כלל כאשר חומר הבסיס עונה על הדרישות של סביבת היישום. לדוגמה, חלקי נירוסטה 316 המשמשים בסביבות קורוזיביות בדרך כלל אינם דורשים גימור נוסף, למעט כבישה ופסיבציה, מכיוון שהמתכת מתאימה באופן טבעי לסביבות כאלה. בנוסף, ישנם מקרים שבהם המראה הטבעי של חלק נחשב לאטרקטיבי, מה שמספק סיבה נוספת לא לסיים אותו.

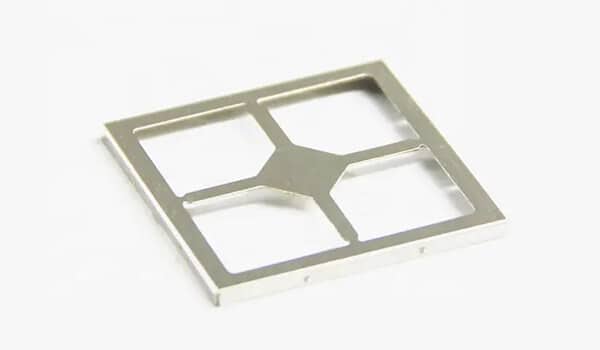

2. ציפוי אלקטרו

ציפוי אלקטרו, הידוע גם כאלקטרופוזיציה, היא שיטה נפוצה לגימור מתכת. זה כרוך בהפקדת שכבה דקה של מתכת קורבנות על פני השטח של חלק המתכת. כדי להשיג זאת, מתכת ההקרבה מונחת על האנודה בעוד שחלק המתכת מניחים על הקתודה בנוכחות אלקטרוליט. שתי המתכות מחוברות באמצעות זרם חשמלי וקשורות זו לזו בצורה כימית.

חומרי ציפוי שונים זמינים, כל אחד מציע שילוב ייחודי של תכונות. אנו ב-Runsom Precision מציעים שירותי ציפוי אלקטרוני לחלקי פח בניקל, פח וניקל ללא חשמל. חשוב לזכור שכאשר משתמשים בציפוי אלקטרוליטי, הסבולות של החלק המקורי חייבות לשקול את עובי הציפוי הסופי.

תהליך הציפוי, בהתאם למתכת ההקרבה המשמשת, יכול לשפר את המוליכות של חלק ולהפוך אותו לעמיד יותר בפני קרינה, מה שהופך אותו לשיטה פופולרית לייצור מגני קרינה.

3. פיצוץ חרוזים

פיצוץ חרוזים הוא תהליך גימור נפוץ המשמש בפח מתכת. הוא משתמש בחול או בחרוזי זכוכית בתור המדיום השוחק, מה שהופך אותו לקשה פחות מהתזת חול/חצץ טיפוסית. שיטה זו משתמשת בלחץ אוויר נמוך יותר, וכתוצאה מכך פחות הוצאת חומר מפני השטח של החלק. המטרה העיקרית של פיצוץ חרוזים היא להעלים סימני כלים או פגמים מכוערים אחרים, וכתוצאה מכך גימור משטח אחיד. בנוסף, פיצוץ חרוזים יכול להסתיר את כיוון הגרגירים על גיליון מתכת, ולהפוך אותו למועיל ליצירת מראה עקבי עבור חלקי מתכת חתוכים בלייזר.

נחשב לגימור מושך מבחינה ויזואלית עבור גיליונות מתכת, פיצוץ חרוזים מייצר גימור מט, מה שהופך אותו לבחירה פופולרית עבור חלקי מתכת אלומיניום הדורשים איכות ויזואלית גבוהה. ניתן לשלב פיצוץ חרוזים עם תהליכי גימור אחרים לפי הצורך. גימור זה מתאים במיוחד לחלקים הדורשים תכונות אסתטיות.

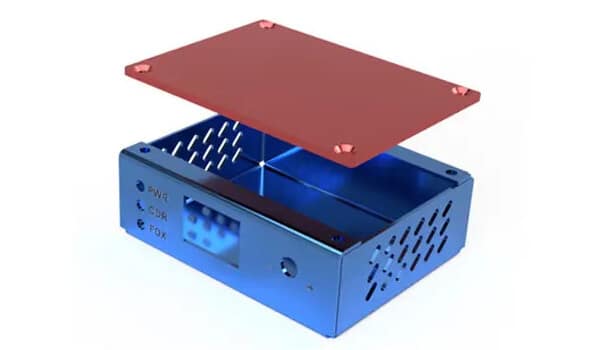

4. אנודיזציה

אילגון הוא סוג של גימור מתכת המשמש בעיקר אֲלוּמִינְיוּם וחלקי מתכת טיטניום. זה כרוך בשימוש בתהליך אלקטרוכימי כדי ליצור שכבה עמידה בפני קורוזיה על פני השטח של חלק הפח.

במהלך תהליך האנודיז, חלק היריעות שקוע באמבט אלקטרוליט חומצי ונתון לזרם חשמלי. האינטראקציה של אלמנטים אלה הופכת את פני השטח של חלק הפח לשכבת תחמוצת אנודית המשולבת כולה במשטח החלק.

ניתן לסווג את האנודיז לשלושה סוגים עיקריים, וכל סוג מחולק לשתי מחלקות.

- סוג I: סוג זה נפוץ פחות משני הסוגים האחרים והוא משמש בעיקר ביישומי תעופה וחלל כדי ליצור ציפוי דק אך עמיד בפני קורוזיה.

- סוג II: הוא מחולק ל-Class 1 ו-Class 2, ומייצר שכבת תחמוצת דקה הניתנת לצביעה בצבעים שונים למראה מושך עם עמידות טובה בפני קורוזיה. Class 1 מציין ציפויים לא צבועים, בעוד Class 2 מתייחס לציפויים צבועים. בעוד שחור הוא הצבע הנפוץ ביותר עבור אילגון מסוג 2, אפשרויות צבע אחרות זמינות גם כגון שקוף, כחול, אדום, זהב, צהוב, כתום, ירוק וסגול.

- סוג III: סוג זה מייצר ציפוי עבה הרבה יותר (עבה בערך פי 2-4 מטיפוס 2), מה שהופך אותו לעמיד יותר בפני שחיקה מאשר סוג 2, תוך שהוא מספק את אותה רמה של עמידות בפני קורוזיה. סוג 1 מציין פרווה קשה שקופה, בעוד Class 2 מתייחס למעיל קשה שחור.

אנודיזציה יכולה לספק מגוון של גימור פני השטח צבעים. זהו תהליך גימור רב-תכליתי המשמש בייצור של חלקים מכניים, מכשירים מדויקים, רכיבי מטוסים ורכיבי רכב ועוד רבים נוספים.

5. ציפוי ניקל ללא אלקטרו

כפי שהשם מרמז, הוא שונה משיטות ציפוי אחרות בכך שהוא משתמש באמבט כימי לציפוי החלק במקום להסתמך על האפקט האלקטרוליטי עבור חומרי ציפוי.

ציפוי ניקל הוא סוג של ציפוי המגיע עם דרגות שונות של תכולת זרחן, שיכול לשפר את עמידות הציפוי בפני קורוזיה תוך הפחתת הקשיות שלו ועמידות הבלאי שלו. היתרון המשמעותי של סוג ציפוי זה הוא בכך שהוא מכסה באופן אחיד את כל המשטחים, גם אלה שאינם נגישים או מאתגרים להגיע אליהם בשיטות ציפוי אחרות. כתוצאה מכך, זהו אחד מגימורי הייצור המתאימים יותר עבור חלקי מתכת עם צורות מורכבות. בנוסף, ניתן להשתמש בציפוי ניקל ללא חשמל על מגוון רחב יותר של משטחים מתכתיים. גימור זה יכול גם לעבור טיפול בחום כדי לשפר את התכונות המכניות שלו.

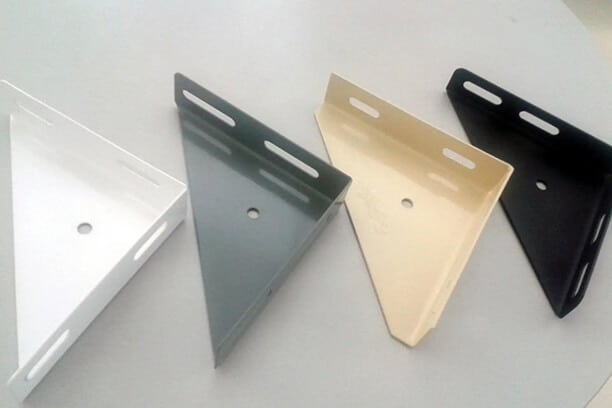

6. ציפוי אבקה

בהשוואה לגימורים אחרים לייצור מתכת, ציפוי אבקה מציעה את אחד ממגוון הצבעים הרחב ביותר הזמינים. זה יכול גם ליצור גימורי משטח שונים, כולל גימורי מרקם, מבריק, חצי מבריק, מתכתי ושטוחים.

ציפוי אבקה הוא תהליך עיבוד קוסמטי הכולל יישום של אבקת צבע על פני השטח של חומר. בייצור מתכת, הפח נאפה אז כך שהצבע נצמד אל פני השטח שלו, וכתוצאה מכך שכבה חזקה שהיא גם קורוזיה וגם עמידה בפני שחיקה. ככזה, ציפוי אבקה עולה על שיטות צביעה קונבנציונליות יותר בשל יצירת שכבה יציבה מחוץ לרכיב.

7. ציור אלקטרופורטי

ציור אלקטרופורטי, הידועה גם בשם e-coating, היא שיטה להנחת צבע על משטחי מתכת באמצעות זרם חשמלי. תהליך זה משפר את העמידות של מוצרים על ידי מתן הגנה טובה יותר מפני קורוזיה. למרות שדומה לציפוי אבקה, ציפוי אלקטרוני מציע יתרונות ייחודיים המייחדים אותו.

תהליך הציפוי האלקטרוני כולל טבילת חלקי פח בתמיסה כימית המכילה שרף אפוקסי, משחה ומים דה-יונים. על ידי הפעלת מתח מסוים על התמיסה, הציפוי עשוי להידבק למתכת. טכניקה מדויקת זו מבטיחה עובי אחיד עם דיוק ברמת מיקרון על פני כל פני השטח.

8. ציפוי זהב וכסף

היישום של ציפוי זהב וכסף על חלק מתכת כרוך בשימוש בתהליך ציפוי אלקטרוניקה.

זהב הוא מוליך מעולה שעמיד גם בפני קורוזיה, הכתמה וחמצון. כתוצאה מכך, זהו ציפוי אידיאלי עבור מגעים חשמליים. בנוסף, הזהב מציע יכולת הלחמה מצוינת, מה שהופך אותו למתאים היטב לרכיבים אלקטרוניים. ציפוי זהב מסווג לסוגים ומעמדות שונים. הסוגים מייצגים בדרך כלל את טוהר הזהב המשמש בציפוי, בעוד שהשיעורים מתייחסים לעוביים.

ציפוי כסף מתעלה על ציפוי זהב במספר היבטים. הוא מתהדר בחשמל טוב יותר והוא פחות יקר מציפוי זהב. עם זאת, חלקי מתכת פגיעים לחמצון בעת יישום טכניקה זו, מה שעלול בסופו של דבר להפחית את המוליכות החשמלית שלהם.

9. ציפוי סרט כימי

ציפוי סרטים כימיים ידועים כציפוי איטום, כלומר הם מסוגלים לספק עמידות בפני קורוזיה ואינם מספקים עמידות נוספת בפני שחיקה. עם זאת, ציפוי סרטים כימיים מציעים יתרונות נוספים של שימור מוליכות חשמלית וקידום הדבקה של ציפויי צבע ואבקה לחומר הבסיס. יתר על כן, ציפויים אלה יכולים להיות מכוסים לאחר מכן בגימורים אנודייזים. להלן הסיווגים של ציפוי סרטים כימיים:

- סוג 1: סוג זה אינו בשימוש תכוף מכיוון שהוא מכיל כרום משושה, כימיקל מבוקר היטב, המוביל לציפוי זהוב או חום.

- סוג 2: הוא משתמש בזירקוניום, טיטניום, או כרום תלת-ערכי, וכתוצאה מכך נוצר שכבה שקופה. זהו ציפוי הסרט הכימי הסטנדרטי המשמש ביישומים תעופה וחלל וצבאיים.

- Class 1A: סוג זה נועד להגביר את עמידות בפני קורוזיה של חומר הבסיס תוך שהוא משמש כפריימר לצבעים דקורטיביים או עמידים בפני קורוזיה. ציפוי זה בדרך כלל עבה יותר מציפויים מסוג Class 3.

- סוג 3: ציפוי מסוג זה פותח כדי לספק עמידות גבוהה יותר בפני קורוזיה מבלי להשפיע על המוליכות החשמלית.

10. פסיביות

פסיביות הוא תהליך גימור פני השטח הכולל הכפפה פלדת אל - חלד או סגסוגות אחרות לתמיסת חומצה כדי לסלק ברזל חופשי מפני השטח, וליצור מתכת "פאסיבית".

האלמנטים השיוריים משנים את התגובתיות של פני המתכת, וכתוצאה מכך גימור עמיד יותר בפני חלודה וקורוזיה. תהליכים כגון ריתוך, חיתוך והשחזה יכולים לשנות את פני השטח של הפח על ידי החדרת חומרים זרים, מה שהופך את הפסיבציה לפעולה הבאה מומלצת.

פסיביות יכולה לשפר את עמידות המתכת בפני קורוזיה. עם זאת, כדי שהתהליך יצליח, יש לנקות את המתכת ביסודיות לפני הפסיבציה; אחרת, ייתכן שהוא לא יהיה יעיל. במקרים מסוימים, נזק פני השטח במהלך תהליכים כמו חיתוך, שחיקה או ריתוך עלול לגרום לקורוזיה, ולכן ייתכן שיהיה צורך בפסיביות. ייתכן שיהיה צורך ליישם מחדש את התהליך במהלך חיי השירות של החלק.

11. ליטוש אלקטרו

ליטוש אלקטרו, המכונה ליטוש אלקטרוליטיליטוש אלקטרוכימי, או ליטוש אנודי, הוא תהליך גימור אלקטרוכימי המבטל שכבה דקה של חומר מחלק מתכתי, בעיקר נירוסטה או סגסוגות דומות אחרות. זה מועיל במיוחד בזמן ליטוש ו פירוק בור חלקים שבירים או בעלי צורה מורכבת. תהליך זה יכול להצטמצם חספוס פני השטח עד 50%, וכתוצאה מכך גימור משטח חלק ונקי במיוחד.

ניתן להתייחס אל ליטוש אלקטרו כהיפוך של ציפוי אלקטרו. במקום להוסיף שכבה דקה של יוני מתכת בעלי מטען חיובי, הוא משתמש בזרם חשמלי כדי להמיס שכבה דקה של יוני מתכת לתמיסת אלקטרוליט.

טיפים לבחירת טכניקת גימור הפח המדויקת

עצם הידע על גימורי מתכת אינו מספיק; חשוב גם להבין כיצד לבחור את תהליך הגימור המתאים. קח בחשבון את השיקולים שלהלן כדי להבטיח שאתה בוחר בפתרון הגימור האופטימלי לפח:

עֲלוּת

הגורם הקובע עבור סוג הגימור המתכתי לשימוש הוא מכריע. בדוק את כל האפשרויות הזמינות מבחינת תמחור לפני שתבחר את האופציה המתאימה. לדוגמה, אילגון יכול להיות די יקר. לכן, חיוני להבין כיצד לאזן בין עלות ואיכות כדי לקבל את התוצאות הטובות ביותר.

סוגי חומרי פח

תהליך הגימור של הפח שבו אתה יכול להשתמש תלוי בסוג החומר איתו אתה עובד. תהליכי גימור מתכת מסויימים מתאימים רק לחומרים ספציפיים. אילגון, למשל, תואם רק לאלומיניום וטיטניום.

כמו כן, חשוב לציין שלחומרים יש רמות קשיות ברורות. שימוש בפתרונות גימור שוחקים כמו התזת חרוזים על מתכות רכות עלול לגרום נזק לרכיב.

מַטָרָה

גימורי מתכת הם אידיאליים לשיפור תכונות אסתטיות או פונקציונליות. כל אחד מפתרונות הגימור שהוזכרו לעיל מתאים לשימוש אסתטי, אם כי בדרגות שונות. באופן דומה, הם מיועדים לשימוש פונקציונלי, שוב בדרגות שונות. לדוגמה, גימור עבור פלדת פלדת אל חלד נחוץ רק מסיבות אסתטיות. מצד שני, גימורים לפח אלומיניום משמשים למטרות אסתטיות ופונקציונליות כאחד.

עובי הציפוי

עובי הציפוי הוא גם שיקול חשוב בבחירת גימורי משטח מתכת. תצפית נפוצה בין פתרונות הגימור הנ"ל היא התלות שלהם בעובי הציפוי. להלן כמה דוגמאות לעובי ציפוי עבור הגימורים לעיל:

- בהתאם לסוג, אילגון מייצר עובי המשתנה בין 0.5 מיקרומטר ל-150 מיקרומטר.

- ציפוי אלקטרולי מניב בדרך כלל עובי שנע בין 5 מיקרומטר ל-25 מיקרומטר.

- ציפוי אבקה מניב בדרך כלל עובי שנע בין 35 מיקרומטר ל-200 מיקרון.

זמן מחזור

בעת בחירת תהליך הגמר, חשוב לקחת בחשבון את מהירות הייצור. יש לבחור פתרון גימור מתכת מהיר אם יש לך דדליין קצר. עם זאת, חשוב לאזן בין שיקול זה לאיכות, שכן איכות גבוהה יותר עשויה לדרוש יותר זמן לייצור.

סיכום

גימורי משטח שונים זמינים לייצור מתכת, כל אחד עם האפקטים החזותיים הייחודיים שלו ומטרות היישום שלו. הם יכולים לספק ערך מוסף כמו מראה אסתטי, עמידות, עמידות בפני קורוזיה ועוד. עם זאת, אפשרויות גימור משטח שונות מציעות מאפיינים משתנים, ביצועים ועלויות עיבוד, ולא כולן מתאימות לכל המתכות. לפיכך, חיוני לשקול את היישומים שלהם בעת בחירת גימורי השטח המתאימים למתכות היריעות שלך. מאמר זה דן ב-11 תהליכי גימור איכותיים ושיקולים שיעזרו לכם לבחור את המדויק עבור הפרויקטים שלכם.

פתרון חלקי הבד והגימור שלך - Runsom Precision

לרנסום דיוק יש ניסיון של שנים בתחום ייצור מתכת ומספקת גישה למגוון מגוון של טכניקות גימור משטחים של חלקי מתכת מפוברקים באמצעות רשת הספקים הענפה שלנו. המוצרים שלנו תמיד הותאמו כדי לענות על המטרות והצרכים הספציפיים של הלקוחות שלנו, מה שהניע אותנו לשפר ללא הרף את טכניקות העיבוד שלנו של חלקי מתכת. בקש הצעת מחיר מיידית או ישירות לפנות למומחים שלנו היום!

מאמרים נוספים שאתה עשוי להתעניין בהם: