En ingénierie, il est largement admis que toutes les pièces sont influencées par l'environnement. La surface des composants entre directement en contact avec l'environnement. La surface du métal est souvent la proie de la corrosion, de l'abrasion, de l'oxydation et de l'érosion, ce qui entraîne la vulnérabilité du métal et sa capacité réduite à résister aux contraintes fonctionnelles. Il est donc essentiel de protéger la surface de l'équipement pour éviter les pannes.

En règle générale, l'ingénierie de surface fait référence au renforcement et à la modification de la surface du métal de plusieurs manières, afin d'améliorer la composition chimique et la morphologie des surfaces métalliques solides. Pour obtenir les propriétés de surface requises, une ingénierie systématique de l'état de contrainte et de la structure d'organisation est appliquée. Par conséquent, voici quelques-unes des technologies de renforcement de surface métallique qui offrent des résultats durables :

Technologies de renforcement des surfaces métalliques

Parmi de nombreuses technologies de renforcement de surface métallique, voici les technologies les plus fructueuses en détail :

- Renforcement de la déformation de surface

Le processus consiste à créer une couche durcie à la surface du matériau. Ensuite, le cycle se poursuit à l'aide d'une déformation par compression sur la surface métallique à l'aide de différentes opérations mécaniques comme le laminage. Pendant ce temps, la profondeur de la couche de durcissement reste de 0,15 à 1,5 mm. Dans la couche de durcissement par déformation, les problèmes suivants se produisent généralement :

Du point de vue de la structure organisationnelle, dans la couche de renforcement, la distorsion du réseau cristallin est élevée, ainsi que la densité des dislocations. Pour éviter ces dislocations, des contraintes alternées sont appliquées qui diminuent également l'épaisseur de la couche durcie et se traduisent par des sous-grains plus fins.

Deuxièmement, l'état de contrainte dans le métal entraîne un degré de déformation déséquilibré entre la surface intérieure et la surface extérieure. Ainsi, lorsque le métal de la couche de surface s'étend vers ses limites extérieures, la couche métallique intérieure le gênera et formera une pression résiduelle macroscopique plus élevée qui aide à renforcer la couche.

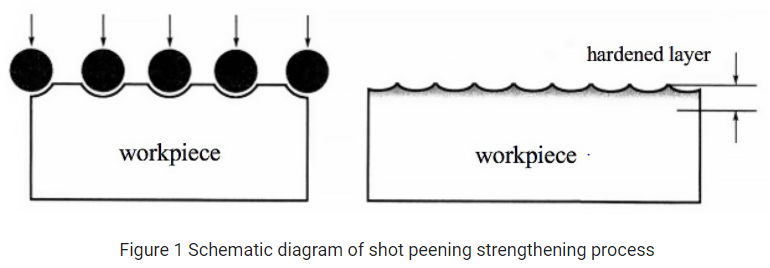

- Grenaillage Renforcement

Le grenaillage est un processus dans lequel la surface du métal est déformée plastiquement pour former une couche renforcée d'une certaine épaisseur. Un jet de projectile à grande vitesse est utilisé à cette fin. En conséquence, il existe une contrainte de compression sur la surface de la pièce, et une quantité de contrainte peut être compensée ou équilibrée lorsque la pièce est sous la charge pour améliorer la résistance à la fatigue de la pièce.

A température ambiante, de petits projectiles durs sont pulvérisés sur la surface de la pièce, et ces projectiles pulvérisés provoquent une déformation élastique et plastique sur la surface de la pièce à sa température de recristallisation. Chaque grenaille d'acier qui frappe le métal peut créer une légère indentation à sa surface. Cependant, pour une dépression permanente et pratique sur la surface métallique, l'étirement est la solution la plus réalisable.

Pour former une couche de contrainte de compression résiduelle sur la pièce, de nombreuses dépressions se chevauchent. De plus, le grenaillage contribue également à améliorer la résistance à la corrosion sous contrainte et la résistance à la fatigue de surface. Dans le même temps, le grenaillage peut également servir de méthode de nettoyage de surface fiable pouvant nettoyer jusqu'à 2 mm de surface. Très probablement, il est utilisé pour éliminer l'oxyde, la corrosion et le vieux vernis.

Principalement, le grenaillage est un traitement à froid qui contribue à améliorer les qualités anti-fatigue des pièces métalliques restées longtemps soumises à de fortes contraintes. Les aubes de compresseur, les moteurs d'avion et les systèmes de transmission automobile en sont le parfait exemple. Selon la vitesse du projectile, le grenaillage peut être divisé en grenaillage ordinaire et grenaillage de surface supersonique.

Équipement pour le grenaillage

Les machines de grenaillage peuvent être divisées en machines de grenaillage pneumatiques et en machines de grenaillage centrifuges mécaniques. Simultanément, il peut également être classé en fonction de la pulvérisation humide et de la pulvérisation sèche. Les conditions de travail du grenaillage à sec ne sont pas à la hauteur. Néanmoins, une machine de grenaillage par pulvérisation humide offre de bien meilleures conditions de travail.

Machine de grenaillage centrifuge mécanique

Cette machine offre une rotation à grande vitesse de la lame, et la roue à aubes est accélérée pour lancer sous l'action de la force centrifuge. Cependant, ce type de machine possède des coûts de fabrication élevés et une faible puissance de grenaillage. En règle générale, cette machine ne convient qu'aux gros lots et aux formes plus simples. Les parties communes de la machine sont :

- Trémie

- Direction de la turbine

- Turbine

- Tuyau de jet

- Air comprimé

- Projectiles

- Tube de distribution de pellets

- Buses pliées à 90o

- Lames de contact

Machine de grenaillage centrifuge pneumatique

Il fonctionne avec de l'air comprimé comme force motrice pour accélérer un projectile à sa vitesse maximale. Ensuite, il frappe la surface de la pièce qui est pulvérisée. Pour contrôler l'intensité du grenaillage, la machine peut contrôler la pression d'air. Cette machine est adaptée pour travailler avec une grande variété et de petites tailles de lots de formes complexes. Les parties communes de l'appareil sont :

- Réservoir de tir

- Vannes

- Tuyauterie

- Buses de filtre à air

- Vannes

- Tuyau d'extraction de poussière

- Tuyau de tir, et

- Port de transfert

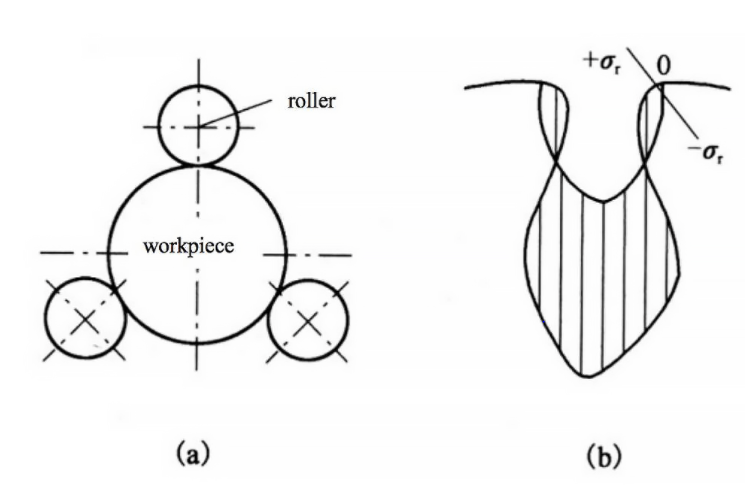

- Technologie de roulement de surface

La technologie de laminage de surface est une autre technologie célèbre et largement adoptée utilisée pour durcir la surface du matériau. Des billes ou des rouleaux qui roulent pressent la surface du métal pour créer une déformation plastique. Voilà à quoi ça ressemble :

Lors de l'utilisation de la technologie de laminage de surface, la couche de la pièce peut être manipulée jusqu'à 5 mm, dans le cas où la forme de la pièce est simple, car elle ne peut pas fonctionner pour des pièces compliquées dans les formes. Cette technologie a beaucoup d'avantages. Par exemple, il modifie l'apparence physique d'une pièce sans perturber sa composition chimique. De plus, il adopte également des outils simples et est suivi d'une méthode simple.

De plus, la technologie de laminage de surface soutient le concept de « technologie verte », qui produit moins de déchets et une pollution minimale. La résistance à la traction causée par l'impact de coupe est également éliminée grâce à la technologie de roulement de surface. En raison de ces avantages, cette technologie s'est massivement développée dans les industries et offre de nombreux services financiers.

Mécanismes

Voici des mécanismes soutenus par la technologie de roulement de surface :

Mécanisme de microstructure

Il y a des traces/indices de coupe de l'outil sur la surface métallique à la suite de la coupe. Typiquement, le processus de laminage est une sorte de finition sous pression, car la surface du métal est amenée à subir la déformation plastique sous l'action de la contrainte. Au cours du processus de déformation qui se produit sous l'impact d'une contrainte externe, les grains de cristal glissent progressivement tandis que le cristal glisse continuellement. Ce mouvement aide les cristaux à passer d'une orientation douce à une orientation rigide.

La dislocation persistante des cristaux dans le métal ajoute à la distorsion de son réseau cristallin et à sa densité de dislocation. Par conséquent, il n'est pas simple d'atteindre une concentration locale des contraintes pour améliorer les performances en fatigue.

Mécanisme de qualité de surface

La rugosité de surface est le principal facteur qui détermine la qualité de la surface. Cependant, il pourrait être affecté par la concentration de stress. En raison de la concentration des contraintes, la surface devient rugueuse, ce qui offre une grande facilité pour former des coupes nettes. Dans l'intervalle, sous des contraintes alternées, le phénomène de contrainte alternée est très apparent.

Le renforcement du roulement est le principal facteur qui produit l'écoulement plastique à la surface de la pièce. Il le transforme en creux concave bas résiduel d'origine en réduisant la rugosité de la pièce. Au final, la concentration de contraintes et les traces d'outils résiduelles sont éliminées. Par la suite, la durée de vie en fatigue de la pièce s'améliore.

Mécanisme de contrainte de compression résiduelle

En 1930, on a découvert que l'action de la contrainte de compression résiduelle sur la pièce ajoutait de la valeur à la durée de vie en fatigue de la pièce. Pour la propagation des fissures sur la surface métallique, les charges alternées peuvent atteindre certaines limites pour générer les contraintes de compression résiduelles.

Le laminage peut réduire considérablement les micro-fissures d'origine à la surface du métal, et il en résulte en plus de la durée de vie en fatigue de ce métal.

Paramètres de processus qui affectent l'effet de roulement

En règle générale, la pression de laminage, la vitesse de laminage et les temps de laminage sont les principaux facteurs qui affectent le laminage de surface. Techniquement, la pression de laminage est la pression appliquée par les rouleaux sur le métal. Cette pression influence considérablement la résistance à la fatigue du métal. En outre, la pression de laminage comprend également la résistance et la taille de la pièce et le diamètre du rouleau. Néanmoins, la meilleure pression de laminage est déterminée par le test de processus.

Un autre facteur qui affecte la résistance à la fatigue du métal est le nombre de laminages ou le nombre de fois que le rouleau applique les presses sur le métal à une position spécifique. Si le nombre de fois est petit, la déformation plastique requise peut ne pas être atteinte. D'autre part, si le nombre de fois est supérieur au temps recommandé, le métal peut avoir une fatigue de contact laissant le métal moins précieux.

Aussi, la vitesse de laminage est essentielle, appelée vitesse de rotation de la pièce lors du laminage. Si la vitesse dépasse la limite, cela entraînera une déformation plastique plus importante. Pourtant, l'efficacité de la production diminuera si la vitesse est inférieure. Ainsi, il est nécessaire de déterminer la vitesse de roulement appropriée.

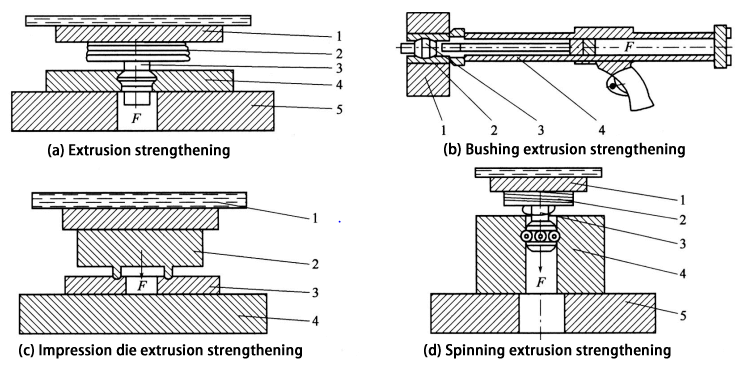

Renfort d'extrusion de trou

L'extrusion de trous est un type de processus de renforcement de surface à l'aide d'outils et d'équipements spécifiés. Des outils tels que des tiges et des douilles continuent de presser la périphérie ou le trou de la pièce, ce qui permet d'obtenir l'épaisseur requise de la pièce après déformation plastique. L'ensemble du processus améliore également la résistance à la corrosion sous contrainte et la résistance à la fatigue de surface. Les méthodes couramment utilisées de renforcement par extrusion de trous sont l'extrusion de matrices d'emboutissage, l'extrusion de douilles, l'extrusion de tiges et l'extrusion par filage.

Le renforcement par extrusion de trous est un processus spécifié utilisé uniquement pour les pièces dont les trous intérieurs ont des exigences de résistance à la fatigue. Certaines parties des avions sont fabriquées à l'aide de cette technologie. De plus, l'extrusion par matrice d'impression est utilisée pour renforcer les pièces de roulement essentielles, et l'extrusion par filage convient pour améliorer la résistance des trous intérieurs pour les grandes pièces. Les trains d'atterrissage en sont des exemples flagrants.

- Technologie de diffusion plasma

Le plasma comprend des ions massifs et des électrons libres sous forme de gaz ionisé, qui est presque neutre. La technologie de traitement thermique chimique au plasma est également connue sous le nom de technologie de diffusion par bombardement de particules ou technologie de diffusion par plasma. Le processus utilise des ions produits dans la décharge luminescente de gaz. Ces ions sont bombardés à la surface du métal dans un environnement à faible vide. Par rapport à la technologie thermique gaz standard, la diffusion thermique ionique possède les caractéristiques suivantes :

- Le bombardement d'ions élimine mieux le film d'oxygène de la surface métallique et améliore son activité. L'activité de surface améliorée facilite l'adsorption des éléments ajoutés pour accélérer la vitesse de diffusion thermique.

- Le plasma joue un rôle déterminant dans l'activation du gaz de réaction et réduit la température d'une réaction chimique.

- La construction de la couche étirée à la chaleur et l'épaisseur de la couche peuvent être contrôlées en ajustant les paramètres du procédé.

- Il ne cause aucune complexité pour l'environnement, car il s'agit d'un processus respectueux de l'environnement.

- De plus, le plasma peut être classé en deux catégories : plasma à haute température et à basse température. Le plasma à basse température a des exemples de tubes fluorescents et de lampes à iode et tungstène. En revanche, la fusion et le noyau solaire sont un exemple de plasma à haute température.

Décharge de gaz

Le processus par lequel le gaz passe de l'isolant au conducteur est appelé décharge de gaz. Les conditions standard pour la décharge de gaz incluent les particules chargées dans le gaz et l'intensité spécifique du champ électrique. Dans un champ électrique, les particules chargées ne se déplacent que dans un sens.

Ce processus subit une série de changements chimiques et physiques entre les particules chargées et les atomes de gaz. Au cours de celle-ci, une collision excessive rend les particules chargées excitées et une ionisation se produit. De plus, cette collision fait transiter les électrons des atomes du stade habituel au stade d'énergie plus élevée, c'est-à-dire une forme métastable d'un atome.

Lors de la retombée de l'électron dans son état fondamental, il émet de l'énergie sous forme de photons. Cette énergie est suffisamment grande pour ioniser l'atome voisin en expulsant l'électron hors de celui-ci.

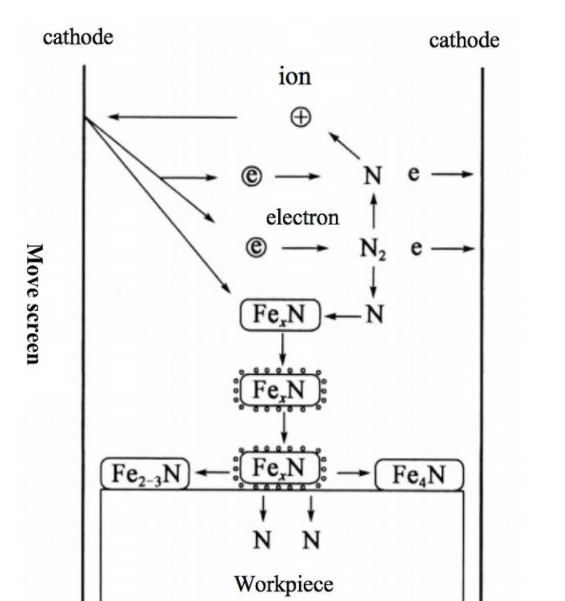

Mécanisme de nitruration ionique

Nitruration par pulvérisation ionique Kolbel

L'ion azote à haute énergie est bombardé sur la cathode qui pulvérise des atomes de Fe hors de la surface de la cathode. Ces atomes FE se combinent avec des atomes d'azote pour former FeN, qui se dépose à la surface de la pièce.

Ce FeN est ensuite décomposé à l'état métastable pour produire en plus des nitrures ferreux. Les atomes d'azote restants pénètrent à la surface ou près de la surface de l'acier. Une couche de nitrures ferreux se dépose instantanément à l'extérieur et à l'intérieur de la surface de l'acier, comme le montre la figure.

Processus de nitruration ionique

- Assurez-vous que la pièce placée à l'intérieur du four est nettoyée et aspirée dans la chambre à 1 Pa.

- Introduisez une quantité modeste de gaz contenant de l'azote et fournissez une alimentation CC haute tension. Le gaz à l'intérieur du four rougeoie et une décharge se produit.

- Après avoir nettoyé et pulvérisé le processus, une pièce bien formée sortira.

- La tension et la pression doivent être ajustées avant de chauffer la pièce à la température requise, puis la nitruration commencera.

- La chaleur sera maintenue à un point tel qu'elle atteigne l'épaisseur nécessaire de la couche de nitruration.

- Après nitruration et coupure de l'alimentation électrique, la pièce devient grise lorsqu'elle est refroidie en dessous de 200C.

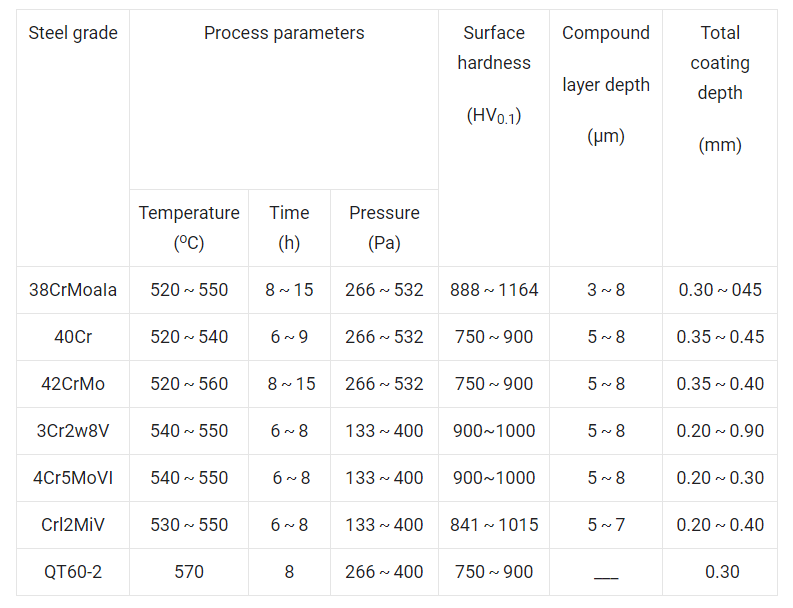

Types de tissus et facteurs influençant la nitruration ionique

La nitruration se fait à une température inférieure à 590C. Après la formation des couches de nitrure, ce sont les principaux facteurs qui affectent la couche de nitruration ionique.

- Température de nitruration : l'épaisseur est directement liée à la température de nitruration. Quand l'un augmente, l'autre augmente également.

- Temps de nitruration : dans les 30 premières minutes de nitruration, la vitesse de nitruration est bien supérieure à la vitesse de nitruration gazeuse. Au fil du temps, l'infiltration ralentit progressivement et, au final, correspond à la vitesse de nitruration gazeuse.

- Gaz d'azote: L'azote, l'ammoniac et l'hydrogène sont principalement utilisés.

- L'épaisseur de la couche de nitrure dépend de l'alimentation électrique. Plus de puissance conduit à une couche épaisse et vice versa.

- Il en est de même avec le courant.

Performance de la couche de nitruration ionique

Les indicateurs suivants évaluent les performances de la couche de nitruration ionique.

- Dureté : la température de nitruration détermine la dureté de la couche. Cela dépend du type d'élément d'alliage de l'acier et du type d'acier.

- Résistance à la fatigue : La nitruration peut améliorer la résistance à la fatigue de la pièce. La résistance à la fatigue augmente avec l'augmentation de l'épaisseur de la couche de diffusion.

- Ténacité : la couche de diffusion a la meilleure ténacité parmi les couches de nitrure, avec une couche monophasée à la seconde et une couche mixte à la troisième.

- Résistance à l'usure : la nitruration ionique présente la meilleure résistance à l'usure par rapport aux autres méthodes de nitruration.

3- Technologie de traitement de surface au laser

Le traitement au laser utilise les caractéristiques uniques de la technologie du faisceau laser pour traiter la surface du matériau et former une couche d'une certaine épaisseur qui améliore considérablement les propriétés métallurgiques, mécaniques et physiques de la surface du matériau.

Des propriétés telles que la résistance à l'usure, la résistance à la fatigue, la résistance à la corrosion de la pièce peuvent être améliorées en traitant les pièces de la pièce par cette méthode.

Fonctionnalités

- Après le traitement par faisceau laser, la qualité de la surface de la pièce ou du métal devient assez bonne, car elle possède la dureté requise et d'autres exigences. De même, la dureté reste la même.

- Déformation thermique mineure et faible apport de chaleur

- Temps de traitement plus court et densité d'énergie plus élevée

- Aucun vide n'est nécessaire, il ne produit donc aucune pollution environnementale

- Lors du traitement, la surface de la couche traverse l'information martensitique, et des contraintes de compression résiduelles en ressort qui améliorent la résistance à la fatigue.

Équipement de traitement de surface au laser

L'équipement de traitement de surface au laser comprend un système de focalisation de guide de lumière, un laser, un wattmètre, des systèmes de contrôle numérique et des systèmes de programmation de logiciels.

Caractéristiques des équipements de traitement de surface

Le laser est un type d'onde électromagnétique qui a une longueur d'onde et une directivité spécifiques. Le haricot laser est contrôlé à l'aide de lentilles et de miroirs. Un faisceau peut être focalisé à l'aide d'un petit diamètre pouvant atteindre une densité de puissance élevée de 104 ~ 109 W/cm2.

La technologie de surface laser intègre la conductivité thermique. Tout d'abord, le faisceau laser à haute densité de puissance tombe sur la surface du matériau sans contact. Plus tard, le renforcement de surface du métal est effectué.

Voici les avantages associés au processus matériel :

- La surface métallique peut être renforcée localement, car le transfert d'énergie est très pratique dans cette méthode.

- Après le traitement au laser, la déformation de la surface de la pièce est faible.

- Le processus a la chance de travailler avec.

- La vitesse et l'efficacité du processus sont exceptionnellement élevées.

- Convient parfaitement au traitement de tôles minces.

Type de tissus après traitement de surface au laser

Le chauffage du laser étant trop rapide, le processus de changement de phase s'effectue sous un degré de surchauffe important. C'est la raison pour laquelle le taux de nucléation des cristaux nucléaires est beaucoup plus élevé. Au cours du processus, les grains d'austénite sont plus petits, car la croissance des grains et des éléments carbonés est limitée. Par conséquent, la vitesse de refroidissement est plus rapide que d'assurer l'obtention d'aiguilles cachées ou d'aiguilles fines.

Au cours du processus, la surface à faible teneur en carbone peut être distinguée en deux formes : la couche externe, la zone trempée, et la structure, qui est une martensite en aiguille cachée. Alors que l'acier au carbone moyen peut être divisé en quatre couches différentes :

- La couche extérieure est une martensite à aiguilles invisibles d'un blanc brillant d'une dureté de 800HV.

- La deuxième couche est constituée de martensite à aiguilles cachées avec une petite quantité de troostite.

- La troisième couche est constituée d'aiguilles cachées, de martensite, de troostite à mailles et d'une petite ferrite.

- La quatrième et dernière couche est composée d'un maillage de martensite et de ferrite en aiguilles de crypte.

Dans le même temps, l'acier à haute teneur en carbone peut être divisé en deux couches. La couche externe est constituée de martensite cryptographique et de carbures non dissous.

Classification de la technologie de surface laser

Durcissement par transition de phase laser

Le processus implique l'irradiation de la surface de la pièce à l'aide d'un faisceau laser à haute densité. Il prépare la surface pour l'absorption facile d'une grande quantité de lumière. Les caractéristiques de l'ensemble du processus sont ci-dessous :

- Le chauffage et le refroidissement peuvent être trop rapides. La vitesse de chauffage peut être de 104 ~ 109o C/S. Alors que le taux de refroidissement est de 104 °C/S, ce qui contribue à améliorer l'efficacité de la production et la vitesse de numérisation.

- Après trempe au laser, la dureté de surface du métal est d'environ 5% à 20%, ce qui est bien supérieur à la dureté de trempe. Après le traitement, ce problème pourrait être résolu.

- Comme la vitesse de chauffage du laser est rapide, les contraintes de zone, de déformation et de trempe affectées par la chaleur sont faibles.

- Les pièces à géométrie complexe ne peuvent pas être traitées à l'aide de méthodes conventionnelles. Cependant, ce procédé convient.

- Cycle plus court avec une plus grande efficacité

- L'extinction du laser dépend de la conductivité thermique. Il ne nuit pas non plus à l'environnement.

Revêtement de surface au laser

C'est une autre méthode largement utilisée pour renforcer la surface. Dans ce processus, la poudre d'alliage et la surface du substrat sont chauffées sous le faisceau laser et se refroidissent lorsque le faisceau est retiré. Les caractéristiques du procédé sont les suivantes :

- Il offre un taux de refroidissement rapide et la structure métallique offre une solidification rapide.

- Il fournit une légère distorsion, une petite entrée, un faible taux de dilution du revêtement et une liaison métallurgique avec le substrat.

- Aucune restriction quant au choix de la poudre, notamment pour le bas point de fusion.

- Méthode rentable et consomme la plus faible quantité de matériau.

- Parfait pour viser le faisceau des endroits difficiles d'accès

- Facile à mettre dans l'automatisation

Alliage de surface au laser

Il offre une fusion et un mélange rapides d'une fine couche à la surface du matériau de base et du métal d'alliage externe sous une irradiation par faisceau laser à haute énergie. Lors de la solidification, la vitesse de refroidissement peut atteindre 105 à 108 o C/s, ce qui est la même que la vitesse de refroidissement de la technologie de trempe. La caractéristique la plus importante de ce processus est que les changements de structure, de composition et de performance ne se produisent que dans une petite zone affectée et en fusion, et la déformation est généralement minimale.

Le processus est adapté pour répondre aux exigences de surface. Pourtant, cela n'affecte pas non plus la composition chimique du processus. Une couche d'alliage d'une épaisseur de 0,01 à 2 mm peut être facilement obtenue à l'aide de la surface du métal de base.

Durcissement par choc laser

Dans ce processus, un faisceau laser à impulsions courtes, haute énergie, haute crête et haute densité de puissance frappe la surface du substrat. La surface retient l'énergie laser et se présente sous la forme d'un plasma à haute température et haute pression. Au cours du procédé, le plasma est contraint par le confinement. En conséquence, il génère une onde de choc à haute pression qui agit sur la surface puis se propage dans le métal. Ce nouveau type de renforcement de surface est appelé durcissement par choc laser. Le processus ressemble beaucoup au grenaillage, également appelé méthode de grenaillage au laser.

La trempe par choc laser a un impact considérable sur les caractéristiques du métal. Ces caractéristiques impliquent principalement une couche d'influence de déformation profonde, une rugosité de surface, une automatisation facile et des effets contrôlables. En bref, ce renforcement de surface peut mieux traiter les surfaces sensibles et dures que les autres méthodes.

Amorphisation de la surface laser

Le processus comprend principalement un refroidissement ultra-élevé du bain de fusion laser pour former une couche amorphe à la surface du métal. Par rapport aux autres méthodes d'amorphisation, l'amorphisation au laser offre de bien meilleurs résultats, car elle apporte une couche épaisse à la surface du métal. C'est ainsi que la surface de la pièce ou du métal est renforcée à l'aide de l'amorphisation de la surface laser.

- Technologie de traitement de surface par faisceau d'électrons

Le processus implique le bombardement d'électrons à faisceau élevé sur la surface du métal pour modifier sa structure et sa composition afin d'obtenir les performances requises. Les électrons en mouvement à grande vitesse se déplacent dans le champ électrique en tant que vecteur d'énergie, et l'énergie de ce vecteur d'énergie peut atteindre 109 W/cm2. Les caractéristiques des techniques de traitement de surface par faisceau d'électrons comprennent une plage de taille et une profondeur de chauffage plus étendues. Pendant ce temps, le processus est rentable avec un faible investissement en capital.

Voici plus de détails concernant la technologie de traitement de surface électronique :

Principe de la technologie de traitement de surface par faisceau d'électrons

Le faisceau d'électrons fait référence à un flux d'électrons à haute énergie produit par la cathode. Lorsque des particules chargées négativement traversent des électrodes positives à haut potentiel, une lentille magnétique est utilisée pour augmenter la puissance du faisceau d'électrons. Après le deuxième tour ou foyer, le faisceau d'électrons est fortement concentré sur une petite zone de substrat.

En fin de compte, la majeure partie de l'énergie cinétique possédée par le faisceau d'électrons commence à se convertir en chaleur, et cette chaleur peut transformer instantanément l'état physique et la composition chimique de la pièce métallique.

Équipement pour la technologie de traitement de surface par faisceau d'électrons

Il existe les cinq systèmes suivants pour la technologie de traitement de surface par faisceau d'électrons :

- Le canon à électrons émet un flux d'électrons à grande vitesse.

- Le système de vide assure ou garantit le degré de vide requis.

- Le système de contrôle contrôle la direction du faisceau électronique, sa taille et sa forme.

- Le système actuel offre un courant stabilisé basse et haute tension.

- Le cadre de transmission traite du mouvement de la table de travail.

Caractéristiques de la technologie de traitement de surface par faisceau d'électrons

Les caractéristiques de ce processus sont ci-dessous :

L'oxydation ou la décarbonatation ne fait généralement pas partie du processus de chauffage de la pièce. Simultanément, le renforcement par changement de phase de surface n'a pas besoin d'un milieu de refroidissement.

Deuxièmement, le taux de conversion d'énergie du faisceau d'électrons est très efficace car il offre une efficacité de 80 à 90%. De plus, cela facilite le renforcement de la transformation de phase locale et un alliage de surface peut être autorisé.

En raison de la chaleur concentrée, le point de chaleur est petit et la contrainte thermique pendant le processus est également minime. La structure et la construction de l'équipement sont simples, car le faisceau d'électrons est dévié sous l'influence d'un champ magnétique. En bref, aucun agencement ou mécanisme de transmission de lumière différent n'est requis.

Ce processus de renforcement de surface a de nombreuses applications pour divers matériaux : fonte, acier, acier inoxydable et pièces à géométrie complexe. Lorsque le processus est en cours, il faut faire attention, car un faisceau d'électrons peut facilement exciter les rayons X.

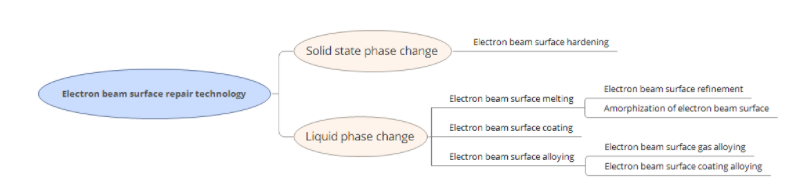

Classification de la technologie de surface à faisceau d'électrons

C'est ainsi que la classification de la technologie de surface par faisceau d'électrons a été faite :

Changement de phase de surface de haricot électronique

La clé de ce processus est de contrôler des paramètres tels que la densité de puissance moyenne est de 105 ~ 109 W/cm2, tandis que la vitesse de chauffage est de 103 à 105 °C/s. Une solution solide surchauffée est causée par la fusion rapide du faisceau d'électrons qui forme en outre de la martensite ultrafine. Tous ces facteurs, plus tard, ajoutent à la résistance du matériau.

Traitement de refusion de surface par faisceau d'électrons

Ce processus de renforcement de surface permet de redistribuer les éléments chimiques des différents alliages et de faire baisser le degré de micro-ségrégation de certains éléments. Par conséquent, les performances de surface de la pièce à usiner sont augmentées au fur et à mesure que le processus se déroule dans le vide, de sorte qu'il ne reste aucun problème concernant l'oxydation de surface. Par conséquent, compte tenu de ses caractéristiques, il est évident que ce procédé convient parfaitement au renforcement des alliages contenant du magnésium et de l'aluminium en tant que partie importante.

Alliage de surface par faisceau d'électrons

Des éléments tels que Ti, W, Mo et B sont les plus considérés comme des éléments d'alliage pour améliorer la résistance à l'usure du matériau. Dans le même temps, le choix d'éléments tels que Cr et Ni peut améliorer la résistance à la corrosion du matériau.

Traitement d'amorphisation de la surface du faisceau d'électrons

Le métal est conçu pour produire un grand gradient de température entre la surface fondue et le substrat. A cet effet, la densité de puissance moyenne du faisceau d'électrons est portée à 106 à 107 W/cm2, et le temps d'action est raccourci à 10-5s.

Tout en ayant appliqué d'autres protocoles, la structure amorphe obtenue devient compacte et offre une excellente résistance à la corrosion.

Recuit du Slim Couche de surface de faisceau d'électrons

Lorsqu'un faisceau d'électrons est nécessaire pour recuire une surface mince, la densité de puissance requise est bien inférieure à la méthode mentionnée ci-dessus. En conséquence, cela réduit la vitesse de refroidissement du matériau. Cependant, en raison de certaines qualités de ce procédé, il est largement utilisé et adopté pour les matériaux semi-conducteurs.

Applications de la technologie de renforcement de surface par faisceau d'électrons

Une fois qu'un faisceau d'électrons renforce la surface de l'acier de matrice, la couche la plus externe du matériau fond généralement. À la suite de cette fusion, la couche externe pourrait se limiter à une épaisseur de 10-6 m, car la microdureté de surface diminuera. Pour surmonter ce problème, des particules de carbure de surface sont mélangées avec une solution de chrome, et l'énergie augmente.

En raison de tout ce processus, la microdureté de l'échantillon est augmentée de 955,2HK à 1169HK. Simultanément, la résistance à l'usure relative devient 5,63 fois supérieure. Par la suite, plus le bombardement d'électrons sera important. Par conséquent, plus la zone affectée sera profonde et plus la microdureté du matériau sera importante.

- Technologie de traitement de surface EDM

La technologie de surface d'étincelle électrique est un processus identique dans lequel la source d'alimentation de stockage d'énergie passe à travers l'électrode pour créer une étincelle entre les électrodes et les pièces à la fréquence de 10-2000Hz.

Le matériau conducteur est fondu à la surface du substrat pour former la couche d'un alliage. C'est ainsi que la surface du métal se renforce. Néanmoins, le facteur qui influence l'intégrité du processus est le métal de base lui-même. De plus, les matériaux d'électrode courants sont le carbure cémenté, le TiC, le WC, le ZrC, le NBC et le Cr3C2.

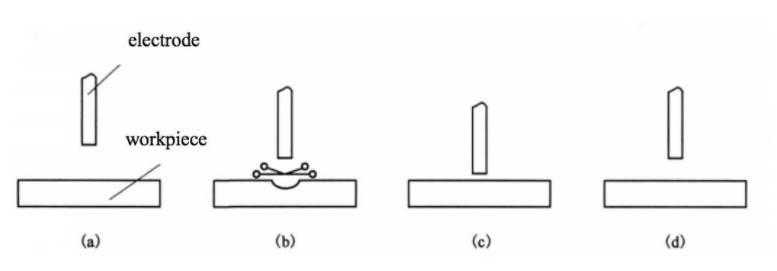

Processus de technologie de traitement de surface EDM

Pour mieux comprendre le processus, voici le schéma de principe de l'ensemble du processus :

L'alimentation charge le condensateur si la distance est importante entre la pièce et l'électrode. En dehors de cela, l'électrode est principalement entraînée par le vibrateur pour atteindre la pièce à usiner. Le processus est apparent dans la figure (a).

D'autre part, l'air est ionisé pour transférer la charge à l'électrode lorsque la distance entre la borne et la pièce est courte. Ce phénomène se traduit par une décharge d'étincelles. Le processus est évident dans la figure (b).

Lorsque le métal de l'électrode et la pièce sont partiellement fondus ou vaporisés, l'électrode reste en contact avec la pièce où la décharge se produit. De plus, le courant de court-circuit circule pour continuer le chauffage.

Maintenant, alors que la pièce appuie sur l'électrode avec une pression appropriée, les matériaux fondus peuvent être diffusés et liés pour former de nouveaux composés ou alliages. Le processus est évident dans la figure (c).

Au final, la pièce est laissée par l'électrode sous l'action des oscillations, comme le montre la figure (d).

Processus Physique et Chimique de Métallurgie

Les matériaux d'électrode et de matrice sont mis en avant par la température élevée générée par la décharge par étincelle. De plus, la pression créée en raison de la force d'impact mécanique et de la dilatation thermique du gaz accélère la fusion du matériau de matrice et du matériau d'électrode et interagit physiquement et chimiquement.

Dans le même temps, l'action de gaz ionisés tels que l'oxygène et l'azote produit un alliage unique à la surface du substrat.

Processus de diffusion à haute température

Le processus de diffusion se produit dans les deux phases : zone de fusion et phase liquide et solide. Typiquement, la diffusion de l'élément liquide est limitée du fait du court temps de diffusion. Pourtant, l'alliage et la couche de la matrice peuvent obtenir une meilleure couche métallurgique.

Processus de changement de phase rapide

En raison du chauffage et du refroidissement rapides de la zone affectée par la chaleur, la partie proche de la zone de fusion de la pièce à usiner de la matrice subit une transformation de sensibilisation et d'austénitisation mart. Ce facteur entraîne l'amélioration de la dureté des grains ainsi que la génération de contraintes de compression résiduelles.

Caractéristiques de la technologie de traitement de surface par étincelle électrique

Voici les caractéristiques ou avantages de la technologie de traitement de surface par étincelle électrique :

- Un équipement économique et simple

- La combinaison du substrat et de la couche de renforcement est hautement durable

- Faible consommation d'énergie et de matériaux

- Effet significatif du renforcement de surface

- Utilisé pour réparer une pièce présentant une usure excessive

- Facile à apprendre et opérations simples

Outre les avantages du processus, voici également certains des inconvénients du processus :

- La couche de renforcement de surface est relativement moins profonde

- La rugosité de surface sera importante

- Des trous étroits et des rainures mineures se trouvent à la surface, ce qui est difficile à gérer pendant le processus.

Technologie de modification de surface métallique

La technologie de modification de surface métallique est un processus célèbre. Voici ses détails :

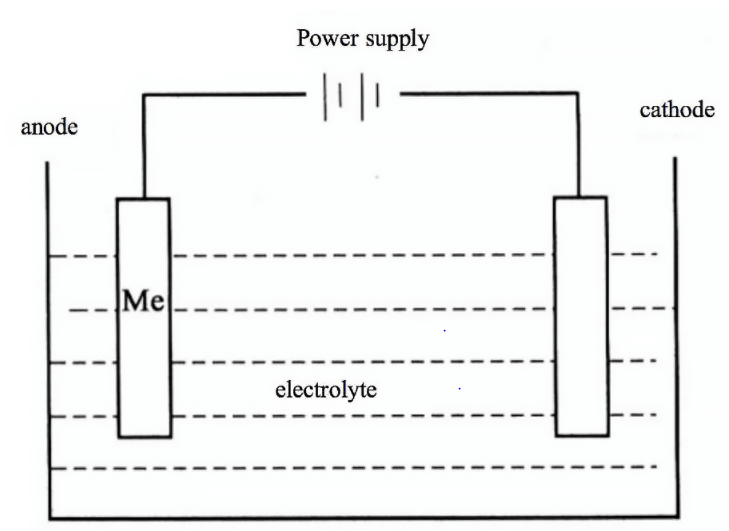

- Galvanoplastie

C'est un processus dans lequel le métal souhaité est appliqué sur la surface du métal en utilisant ses propriétés électrochimiques. C'est peut-être le procédé de traitement de surface le plus connu. Le travail implique une solution saline dans laquelle se trouve un métal à galvaniser. Le métal de base à plaquer est généralement perçu comme la cathode.

Par électrolyse, les cations se déposent à la surface du métal à plaquer.

Pourquoi la galvanoplastie est-elle effectuée ?

La galvanoplastie inflige des propriétés uniques de résistance à la corrosion et de résistance à l'usure. De plus, cela ajoute également à l'épaisseur de la surface la plus externe du métal de base. En dehors de cela, la galvanoplastie est un processus simple à réaliser et rentable. De plus, ses diverses applications en font le meilleur moyen d'utiliser la procédure dans les industries.

Classification du revêtement

Il existe de nombreux types de revêtements. Certains des types célèbres sont ici:

Revêtement de protection

Le zinc-nickel, le zinc, le nickel et le cadmium sont les revêtements qui offrent une résistance à la corrosion et rendent les métaux résistants à l'environnement.

Revêtement décoratif de protection

Cu-Ni-Cr ; tous ces revêtements sont à la fois protecteurs et décoratifs.

Enduits décoratifs

Les revêtements décoratifs comprennent les revêtements imitation or Cu-Zn, les revêtements en nickel noir, le chrome noir, etc.

Revêtement résistant à l'usure et anti-friction

Les revêtements à trous lâches, les revêtements en chrome dur, les revêtements en graphite Ni sont résistants à l'usure ainsi que les revêtements anti-friction.

Revêtement de performance électrique

Les revêtements qui n'ont pas une conductivité élevée sont généralement appelés revêtements de performance électrique. Des exemples courants de revêtements de performance électrique comprennent les revêtements Ag et Au.

Revêtements magnétiques

Ceux-ci peuvent être divisés en revêtements magnétiques doux et magnétiques durs. Les revêtements magnétiques doux intègrent des revêtements Ni-Fe et des revêtements Fe-Co. Parallèlement, les revêtements durs comprennent les revêtements Co-P et les revêtements Co-Ni.

Revêtements de soudabilité

Les revêtements utilisés pour améliorer la soudabilité sont appelés revêtements de soudabilité. Ces revêtements comprennent les revêtements Sn, les revêtements Cu et les revêtements Ag.

Revêtement résistant à la chaleur

Les revêtements qui améliorent les points de fusion et ajoutent à la résistance à la température sont généralement appelés revêtements résistants à la chaleur. Les exemples courants incluent les revêtements Ni-W, les revêtements Cr et les revêtements Ni.

Couche de placage pour la réparation

Très probablement, la couche de placage, qui est utilisée pour réparer la surface du métal, est utilisée dans la couche de placage pour l'amélioration. Des revêtements en couches de Ni, Cr et Fe sont généralement utilisés pour cela.

De même, selon les propriétés électrochimiques entre le métal de base et les revêtements, les revêtements peuvent être divisés en revêtement cathodique et anodique.

Par rapport à la base, lorsque le potentiel du revêtement est négatif, le revêtement sera appelé revêtement anodique - par exemple zingage sur acier. Dans le même temps, par rapport au métal de base, lorsque le potentiel du revêtement est positif, le revêtement sera appelé revêtement cathodique. Des exemples courants de ces revêtements sont la couche étamée et la couche nickelée.

Composition élémentaire de la solution de galvanoplastie

Les principaux ingrédients de la solution de galvanoplastie sont le sel. Le sel peut être du sel de nickel, du sulfate de cuivre, etc. Certains des sels complexes sont également utilisés, notamment le cyanure de zinc et de sodium et le zincate de sodium. L'ion métallique déposé forme un complexe avec un agent complexant, visant à modifier les propriétés électrochimiques de la solution de placage. De plus, l'agent de mélange occupe une position critique dans la solution de placage et a un impact significatif sur la qualité du revêtement.

Les agents de mélange les plus courants comprennent l'hydroxyde, le tartrate, l'acide nitrilotriacétique et l'acide citrique. Avec l'agent de mélange, le rôle du sel conducteur est également essentiel, car il améliore la conductivité de la solution de placage. Par exemple, Na2SO4 a ajouté une solution de nickelage.

Amortir

Le tampon est un paramètre de processus fondamental dans le bain alcalin faible ou acide faible. Un tampon est ajouté pour ajuster le pH de la solution et rend sa valeur suffisamment stable. En bref, le tampon est ajouté pour maintenir l'équilibre entre l'acide et la base. Par exemple, dans une solution de chlorure de potassium et de zinc, de l'acide borique est ajouté.

Additifs

Les additifs sont également impératifs pour améliorer la qualité de la solution dans le bain. Voici quelques-uns des types courants d'additifs :

- Azurant qui peut améliorer le revêtement concernant sa brillance.

- Agent d'affinage du grain qui est très probablement utilisé pour modifier les conditions de cristallisation du revêtement.

- Agent de nivellement qui traite principalement de la capacité de micro-dispersion de la solution.

- Agent mouillant qui peut principalement aider à améliorer la surface de tension interfaciale entre la solution et le métal.

- Agent de soulagement du stress, qui est utilisé pour réduire le stress du revêtement.

- Durcisseur de revêtement qui durcit massivement le revêtement de la pièce.

- Agent masquant, responsable de l'élimination des traces d'impuretés.

Étapes de base du processus de galvanoplastie

La galvanoplastie comprend des processus spécifiques, tandis que les fonctions essentielles comprennent la réduction électrochimique, l'électrocyclisation et le transfert de masse en phase liquide.

Facteurs affectant la qualité de la galvanoplastie

Solution de placage

La solution de placage est principalement affectée par le pH de la solution, la densité de courant, la forme d'onde du courant et l'état de traitement de surface.

Méthode de galvanoplastie

Les métaux tels que Mo, Ti et W, qui ne peuvent pas être galvanisés séparément d'une solution aqueuse, peuvent facilement être déposés avec des alliages du groupe du fer.

En règle générale, la galvanoplastie est facile, mais d'une certaine manière, un processus sensible, qui pourrait ne pas offrir les résultats souhaités en cas d'erreur. Mais le plus souvent, les erreurs sont évidentes dans la formation d'une solution qui fait partie de l'ensemble du processus. En conséquence, si la solution est à la hauteur, le reste du processus sera pratique à gérer.

- Placage chimique

Le placage autocatalytique fait référence au traitement de surface qui utilise des méthodes chimiques pour réduire le nombre d'ions métalliques en solution sur le métal. Lors du placage autocatalytique, les électrons nécessaires pour réduire le nombre d'ions sont directement générés à l'aide de réactions chimiques.

Voici trois façons de terminer le processus :

Dépôt par déplacement

Le métal à plaquer est plus négatif et appelé M1, tandis que le métal utilisé pour plaquer l'autre métal est plus positif et est appelé M2. Les ions métalliques déposés sont remplacés à la surface du métal pour le placage par immersion en ingénierie. Lorsque M1 est entièrement recouvert par M2, le dépôt est automatiquement désactivé. Le mercure à immersion dans le cuivre et le cuivre à immersion dans le fer sont des exemples typiques de ce procédé.

Dépôt de contact

Il existe un autre métal que M1 et M2 en dépôt par contact, et ce métal est appelé M3. Deux métaux, M1 et M3, sont plus connectés dans une telle solution que M1 et M2. Lorsque M2 recouvre M1, le dépôt s'arrête. La raison en est que les ions circulent de M3 vers M1 pour maintenir la différence de potentiel.

Lorsque le nickelage autocatalytique est effectué sur des matériaux fonctionnels sans propriétés autolytiques, le dépôt par contact est utilisé pour démarrer le dépôt de nickel.

Dépôt de réduction

Le dépôt de réduction est défini comme le processus dans lequel les ions métalliques sont réduits en éléments métalliques par des électrons libres libérés par l'oxydation offerte par l'agent réducteur. L'équation de la réaction est la suivante :

Rn+ 2e-+ R(n+2) +

La plupart du temps, le dépôt de réduction est un processus habituel dans le placage chimique. Voici quelques-unes des conditions pour le placage autocatalytique :

- Le potentiel de réduction de l'agent réducteur est nettement inférieur au potentiel du métal déposé. Par conséquent, le métal peut se déposer ou se réduire sur le substrat.

- La décomposition spontanée ne se produit pas dans la solution de placage préparée. Au lieu de cela, le processus de dépôt de métal se produit lorsqu'il se connecte à la surface catalytique.

- Lors du réglage de la température et du pH de la solution, le taux de réduction de la solution est sous contrôle pour ajuster le taux de placage.

- Le métal précipité a également une activité catalytique. Lors de l'utilisation de cette activité, le revêtement peut être considérablement épaissi.

Pendant ce temps, il existe d'innombrables alliages et métaux pour le placage autocatalytique. Ces métaux et alliages comprennent Ag, Pd, Ni-P, Cu, Ni-B, ainsi que de nombreux alliages à base de co. Cependant, les avantages du placage autocatalytique sont divers. Ce processus ajoute considérablement à la capacité d'un métal à résister à la corrosion, à l'usure et au brasage.

Par conséquent, ce procédé est tout à fait approprié pour ajouter à la sécurité de la surface du métal.

- Technologie de pulvérisation thermique, technologie de soudage par pulvérisation thermique

Le soudage par projection thermique et les technologies de projection thermique utilisent des énergies thermiques pour faire fondre les matériaux de revêtement aux propriétés considérables et spécifiées et les appliquer au métal pour former un revêtement. Ce processus peut rapidement augmenter l'épaisseur de surface de 0,1 mm à 10 mm.

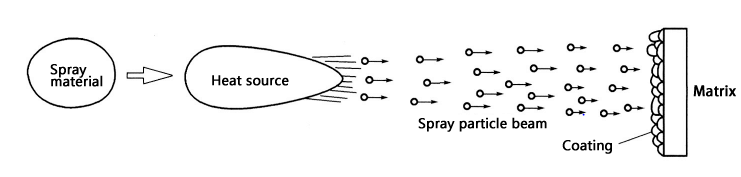

Technologie de pulvérisation thermique

Le matériau de revêtement est chauffé à l'aide de sources pour fondre ou semi-fondre. Simultanément, pour affiner le matériau de revêtement, un gaz à grande vitesse est utilisé pour éliminer les impuretés. Habituellement, ce gaz à grande vitesse est pulvérisé sur la surface du métal pour le rendre propre.

Le processus comprend la fusion du matériau de pulvérisation, l'atomisation du matériau de pulvérisation, le vol des matériaux pulvérisés et la solidification des matériaux. Divers types de matériaux de revêtement peuvent être utilisés dans ce procédé. Néanmoins, les matériaux de revêtement doivent avoir les qualités indiquées :

- Bonne stabilité thermique, mouillabilité et performance

- Bonne fluidité et coefficient de dilatation thermique raisonnable

- Le revêtement doit avoir une large zone de phase liquide.

Tout en tenant compte de la forme du matériau de pulvérisation, les matériaux de revêtement peuvent être divisés en poudre et en fil.

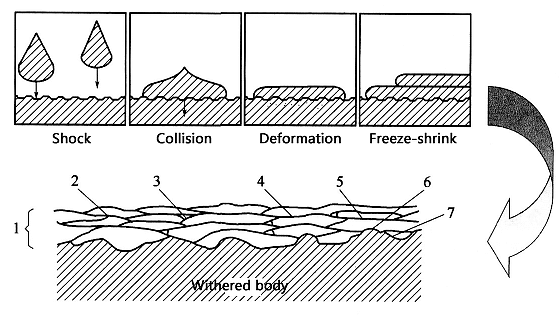

Mécanisme de combinaison du revêtement par pulvérisation thermique

Le mécanisme de revêtement par projection thermique comprend les processus suivants :

Liaison mécanique : Les particules à l'état fondu se répandent à la surface du substrat et se déposent sur la surface pour former une liaison mécanique.

Liaison métallurgique : la soudure et la diffusion entre le substrat et le revêtement forment une liaison métallurgique à la surface du métal.

Liaison physique : lorsque des particules sous forme fondue frappent la surface du substrat, la distance entre les deux côtés peut être dans la plage de la constante de réseau atomique. Dans de tels cas, les particules sont liées entre elles par les forces de van der Waals.

Le processus de formation du revêtement

Le processus de formation du revêtement se déroule comme indiqué ci-dessous :

Dans l'étape initiale, le matériau de pulvérisation est chauffé à moins qu'il ne se transforme en une forme fondue. Ensuite, les gouttelettes de pulvérisation sont pulvérisées sur la surface du substrat à grande vitesse. En conséquence, plus grande sera la vitesse des particules diffusées. Plus élevée sera la tendance à la déformation à la surface du métal. Par conséquent, la liaison du revêtement avec la surface sera également meilleure. Voici à quoi ressemble le processus :

Au moment de la pulvérisation, la structure du revêtement est composée de particules plates et de tailles différentes ainsi que de pores et de particules sphériques non fondues. Les pores sont principalement causés par une énergie cinétique d'impact moindre des particules non fondues, un effet d'ombrage généré par les différents angles de pulvérisation et un effet de libération des contraintes.

Un nombre maintenu de pores peut être utile, car ils peuvent être utilisés pour stocker des lubrifiants et améliorer l'isolation thermique. Mais un excès de pores dû à des particules sphériques non fondues peut être dommageable pour l'ensemble du processus. Par exemple, la résistance à la corrosion peut être affectée. La force de liaison peut être inférieure et la résistance à l'usure contre le revêtement peut également être plus faible.

Par conséquent, le nombre de pores doit être pris en compte lors de la préparation du revêtement.

Technologie de soudage par pulvérisation thermique

Les caractéristiques et principes de la technologie de soudage par projection thermique sont les suivants :

Il s'agit d'une méthode métallurgique de renforcement de surface qui nécessite un apport adéquat de chaleur pour faire fondre le matériau de revêtement partiellement ou totalement sur la surface de la pièce. Par rapport à d'autres procédés de traitement de surface, le soudage par projection thermique offre une meilleure solidité et une meilleure résistance contre la dureté de l'environnement.

D'autre part, la gamme de sélection des matériaux est relativement étroite pour la technologie de soudage par projection thermique.

Classification de la technologie de soudage par projection thermique

Il a principalement le soudage par pulvérisation plasma et le soudage par pulvérisation à la flamme :

Soudage à la flamme

Initialement, la poudre est pulvérisée sur la surface du substrat, et plus tard, cette poudre est chauffée pour la faire fondre sur la surface du métal ou de la pièce. Les caractéristiques de ce processus sont massivement favorables, et le processus est simple, offre une force de liaison élevée et apporte une bonne résistance à l'érosion du revêtement.

Soudage au plasma

Ce processus utilise l'arc plasma pour chauffer le substrat, puis il forme un bain de fusion à la surface du substrat. La poudre de revêtement est déjà mélangée à l'arc plasma. Par conséquent, lorsqu'il est pulvérisé sur la surface du matériau, il crée automatiquement un bain de fusion à la surface du substrat. Une fois l'arc plasma retiré du substrat, le bain de fusion se solidifie et une couche de soudure se forme dessus.

Caractéristiques du soudage par pulvérisation plasma

Le procédé offre un rendement élevé, un soudage par pulvérisation de matériaux réfractaires, une bonne stabilité du procédé et forme une couche de soudure lisse à la surface du métal. En bref, une couche de revêtement large et renforcée est obtenue de manière pratique.

Différence entre la technologie de pulvérisation thermique et la technologie de soudage par pulvérisation thermique

- La température de surface de la pièce reste à 250oC et 900°C, respectivement, pour le soudage par projection thermique et le soudage par projection.

- Le revêtement formé par pulvérisation est principalement lié mécaniquement, tandis que la couche soudée par pulvérisation est une liaison métallurgique.

- La couche de soudage par pulvérisation n'est pas formée, tandis que le revêtement par pulvérisation présente des pores bénéfiques et dommageables.

- La couche de soudage par pulvérisation est plus vitale pour résister à des contraintes constantes plus élevées et à des charges d'impact.

- Technologie de film de conversion chimique

Dans ce processus, un film composé stable est formé sur la surface du substrat en utilisant des procédés chimiques ou électrochimiques. Cette méthode est très probablement connue pour ajouter la capacité d'un métal à résister à la corrosion et ajouter à la capacité des métaux à supporter des contraintes d'impact.

Ensuite, dans des conditions spécifiées, une réaction chimique est effectuée entre les deux métaux. En raison de la polarisation concentrée et de la polarisation de l'anode, une couche se forme à la surface de la pièce, qui est insoluble pour la corrosion et offre une excellente adhérence.

Traitement de phosphatation

Un film de phosphate insoluble dans l'eau est obtenu en mettant l'acier dans la solution de phosphate. Le procédé de phosphatation des matériaux sidérurgiques comprend de nombreux sous-procédés. En conséquence, le film de phosphatation contient du phosphate de zinc, du phosphure de manganèse et du phosphate de fer. Cependant, le film et le métal de base développent une liaison hautement durable qui peut protéger la surface du métal.

Dans les acides, le métal revêtu offre une faible résistance à la corrosion. Néanmoins, dans le benzène et les milieux huileux, la résistance à la corrosion est raisonnable. Pour l'instant, il existe trois méthodes de traitement de phosphatation : la pulvérisation, le trempage et la pulvérisation et le trempage combinés.

La méthode de pulvérisation convient aux applications pratiques. Pourtant, la méthode de trempage et de trempage/pulvérisation est adoptée pour les applications de haut niveau.

Les avantages attendus de cette méthode comprennent un traitement plus rapide, une bonne efficacité et une épaisseur de film inférieure à modérée sur la surface.

Traitement d'oxydation

Le processus se poursuit avec la formation d'un film de Fe3O4 à la surface du substrat. Le processus est réalisé à l'aide d'un agent oxydant et l'épaisseur du film est de 0,5 à 1,5 μm. Habituellement, il est utilisé à la fois à des fins décoratives et de protection. Il en résulte une meilleure résistance à la corrosion ainsi qu'une meilleure capacité à lutter contre les contraintes résiduelles.

Généralement, la solution utilisée dans le processus contient 500 g/L d'hydroxyde de sodium et 200 g/L de nitrite de sodium avec l'eau restante. Pendant le processus, la température est généralement de 140 oC et cette température est nécessaire pendant 6 à 9 minutes.

Traitement d'oxydation des alliages d'aluminium et de l'aluminium

Anodisation

L'anodisation est un processus réalisé dans des électrolytes. Ensuite, il est alimenté pour déposer un film d'oxyde sur la surface du métal. L'électrolyte couramment utilisé est l'acide sulfurique concentré avec 15% à 20% d'acide chromique. Cependant, d'autres solutions possèdent différents acides avec différentes quantités d'ingrédients différents.

Une fois le processus terminé, la surface peut être scellée à l'aide d'une solution de bichromate de potassium. Cette solution rend le métal invincible contre la rouille.

Oxydation chimique

Le substrat est placé dans un acide faible ou un alcali faible où il est pourvu d'un film d'oxyde sur la surface. Le processus est très approprié pour les matériaux en aluminium. L'ensemble de la procédure est principalement utilisé pour améliorer la résistance à la corrosion et la résistance à l'usure du métal.

- Technologie de dépôt en phase vapeur

Dans ce processus, des substances en phase vapeur qui possèdent des éléments de dépôt sont déposées sur la surface du matériau par des moyens physiques ou chimiques. Par conséquent, la technologie de dépôt en phase vapeur peut être divisée en dépôt chimique en phase vapeur (CVD) et dépôt physique en phase vapeur.

Le dépôt physique en phase vapeur

C'est une méthode physique de vaporisation d'un métal en atomes, molécules et ions dans des circonstances spécifiées. Par conséquent, un film se forme à la surface du matériau. Il existe principalement trois méthodes de base de dépôt physique en phase vapeur : l'évaporation sous vide, le placage ionique et le dépôt par pulvérisation cathodique.

Néanmoins, dans l'évaporation sous vide, le matériau est amené à son point de fusion, où il pourrait se vaporiser. Différents types de méthodes de chauffage sont utilisés. Dans l'ensemble, il s'agit d'un processus facile à transporter et simple.

D'autre part, la pulvérisation cathodique est une autre méthode dans laquelle l'argon est ionisé par décharge luminescente dans des conditions de vide. La cathode est bombardée d'ions sous l'action d'un champ électrique. Ensuite, ces particules de pulvérisation se déposent à la surface du substrat.

De même, le placage ionique utilise la technologie de décharge de gaz dans des conditions de type vide pour ioniser et déposer les atomes évaporés sur la surface du métal.

En bref, le dépôt physique en phase vapeur a d'énormes applications dans plusieurs domaines comme l'aérospatiale, l'optique et l'électronique.

Dépôt chimique en phase vapeur

Dans ce processus, le gaz mélangé réagit avec la surface du substrat à une température spécifiée. Le dépôt chimique en phase vapeur rend la pièce ou le métal capable de résister à la corrosion, à l'usure et à la chaleur.

En dehors de cela, différents types de dépôts peuvent être divisés en carbures, nitrures, éléments semi-conducteurs et métaux déposés. Que la géométrie du métal soit complexe ou simple, le dépôt chimique en phase vapeur est un procédé approprié pour renforcer la surface du métal.

Les applications importantes de ce processus sont évidentes dans l'industrie aérospatiale, l'industrie chimique du charbon et l'industrie des transports.