Usinage CNC est capable de fabriquer des produits de n'importe quel métal ou plastique. Sa large application de matériaux disponibles rend la sélection parfaite est un processus de défi. Nous comparerons les matériaux les plus CNC en termes de propriétés mécaniques et thermiques, de coût et d'applications typiques. Résumez toutes ces informations dans des tableaux et des graphiques et fournissez les options de matériaux CNC disponibles avec des détails spécifiques.

Processus de sélection des matériaux

Étapes de base du processus de sélection des matériaux :

- Définir les exigences matérielles : y compris les exigences mécaniques, thermiques, de coût, de finition de surface et autres exigences matérielles. L'environnement d'utilisation des pièces et les composants avec interaction doivent être pris en compte.

- Identifiez les matériaux candidats : confirmez un type de matériau candidat qui satisfait tout ou la plupart de vos exigences de conception.

- Sélectionnez le matériau le plus approprié : faites un compromis entre deux conceptions ou plus, telles que les performances mécaniques et le coût. Déterminez le matériau le plus approprié.

Vous pouvez identifier le matériau le plus adapté à votre application avec les informations suivantes et respecter le budget de votre projet.

Guide de sélection des matériaux CNC

En raison de la méfiance importante des matériaux métalliques et plastiques, nous allons diviser ces matériaux en groupes et comparer leurs propriétés. Les métaux sont normalement appliqués pour des exigences de résistance, de dureté et de résistance thermique élevées. Alors que les plastiques sont légers pour leur résistance chimique et leurs propriétés d'isolation électrique.

Ces propriétés des matériaux, y compris la résistance mécanique (comme la limite d'élasticité à la traction), l'usinabilité (facilité d'usinage pour la tarification CNC), le coût des matériaux, la dureté du métal, la résistance à la température du plastique.

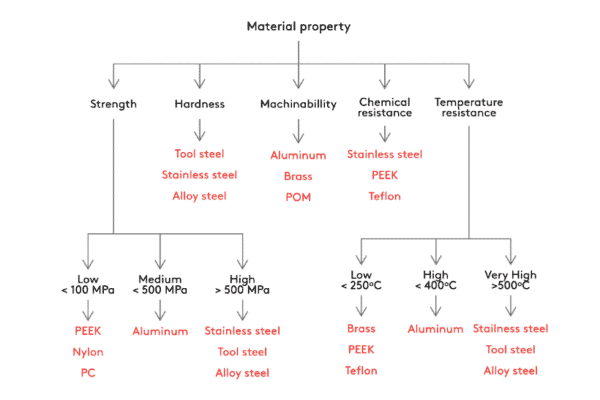

Le graphique suivant pour identifier les matériaux CNC pour des matériaux d'ingénierie spécifiques :

Résumé des propriétés du métal

| Matériel | Noter | Force | Dureté | Usinabilité | Coût |

| Aluminium | 6061 | Moyen | Moyen | Excellent | Bas |

| 6082 | Moyen | Moyen | Excellent | Bas | |

| 7075 | Haute | Moyen | Excellent | Moyen | |

| 5083 | Moyen | Bas | Excellent | Bas | |

| Acier inoxydable | 304 | Haute | Moyen | Pauvre | Moyen |

| 316 | Haute | Moyen | Pauvre | Haute | |

| 2205(Duplex) | Haute | Haute | Pauvre | Haute | |

| 303 | Haute | Haute | Moyen | Haute | |

| 17-4 | Haute | Très haut | Pauvre | Haute | |

| Acier doux | 1018 | Moyen | Moyen | Moyen | Bas |

| 1045 | Moyen | Haute | Moyen | Moyen | |

| A36 | Haute | Moyen | Moyen | Moyen | |

| Acier allié | 4140 | Moyen | Haute | Moyen | Moyen |

| 4340 | Haute | Haute | Moyen | Moyen | |

| Acier à outils | D2 | Haute | Très haut | Pauvre | Haute |

| Haute | Très haut | Pauvre | Haute | ||

| Haute | Très haut | Pauvre | Haute | ||

| Laiton | C3600 | Moyen | Moyen | Excellent | Moyen |

Résumé des propriétés plastiques

| Matériel | Force | Température de fonctionnement | Usinabilité | Coût |

| abdos | Moyen | 60°C | Moyen | Bas |

| Nylon | Haute | 100°C | Pauvre | Bas |

| Polycarbonate (PC) | Haute | 120°C | Pauvre | Bas |

| POM(Delrin) | Moyen | 82°C | Excellent | Bas |

| PTFE (téflon) | Bas | 260°C | Excellent | Bas |

| PEHD | Bas | 80°C | Pauvre | Bas |

| COUP D'OEIL | Haute | 260°C | Pauvre | Haute |

Vue d'ensemble de l'alliage métallique CNC

Alliages d'aluminium

Alliages d'aluminium ont un excellent rapport résistance/poids, une conductivité thermique et électrique élevée, une résistance naturelle à la corrosion. Qui peut être facilement usiné à faible coût et fréquemment appliqué comme option économique de production et de prototypage de pièces métalliques personnalisées. Les alliages d'aluminium ont une résistance et une dureté inférieures à celles des aciers, tandis que l'opération d'anodisation peut créer une couche dure et protectrice sur la surface métallique/

Aluminium 6061 : alliage d'aluminium le plus courant et le plus largement appliqué avec un bon rapport résistance/poids et une excellente usinabilité.

Aluminium 6082 : composition et propriétés similaires à celles du 6061.

Aluminium7075 : application courante dans l'industrie aérospatiale, excellente propriété de fatigue et résistance et dureté élevées en tant qu'acier avec traitement thermique.

Aluminium 5083 : résistance supérieure aux autres alliages d'aluminium, résistance à l'eau de mer. Largement appliqué dans la construction et l'industrie maritime. Excellent choix pour le soudage.

Caractéristique du matériau : densité typique : 2,65-2,80 g/cm³, opération d'anodisation non magnétique.

Acier inoxydable

L'acier inoxydable a une résistance élevée, une ductilité élevée, une résistance à l'usure et à la corrosion. Qui est facilement soudé, usiné et poli. Diverses compositions déterminent qu'il peut être magnétique ou non magnétique.

Acier inoxydable 304 : en tant qu'acier inoxydable le plus courant, il présente une excellente résistance mécanique et usinable, ainsi qu'une résistance à la corrosion.

Acier inoxydable 316 : un autre acier inoxydable commun avec des propriétés mécaniques similaires à 304. il a une résistance chimique et à la corrosion plus élevée dans les solutions salines. Appliquer particulièrement dans un environnement difficile.

Acier inoxydable 2205 Duplex : il a la plus haute résistance que les autres aciers inoxydables courants, a également une excellente résistance à la corrosion.

Acier inoxydable 303 : il a une excellente ténacité, mais une résistance à la corrosion inférieure à celle du 304. Largement utilisé dans l'industrie aérospatiale pour les écrous et les boulons.

Acier inoxydable 17-4 : il peut être durci par précipitation à un degré élevé comme aciers à outils. Le plus approprié pour une application haute performance.

Caractéristique du matériau : densité typique : 7,7 à 8,0 g/cm³, non magnétique (304, 306, 303), magnétique (2205 duplex, 17-4)

Acier doux

L'acier doux est également appelé acier à faible teneur en carbone. En raison de son faible coût avec de bonnes propriétés mécaniques, d'usinabilité et de soudabilité, il a été appliqué comme application à usage général comme : pièces de machines, gabarits, montages. Cependant, il est sensible à la corrosion chimique.

Acier doux 1018 : comme l'acier doux le plus couramment utilisé avec une bonne usinabilité et soudabilité.

Acier doux 1045 : acier à carbone moyen à haute résistance et résistance aux chocs.

Acier doux A36 : comme acier de construction courant avec une bonne soudabilité, en particulier pour les applications de construction.

Caractéristique du matériau : densité typique : 7,8-7,9 g/cm³, magnétique.

Acier allié

L'acier allié contient d'autres éléments que le carbone, afin d'améliorer la dureté, la ténacité, la fatigue et la résistance à l'usure. Qui est sensible à la corrosion chimique.

Acier allié 4140 : il a une bonne résistance et ténacité, mais n'est pas recommandé pour le processus de soudage.

Acier allié 4340 : il peut être traité thermiquement à haute résistance et dureté avec une bonne ténacité, résistance à l'usure et résistance à la fatigue, en plus, il est soudable.

Caractéristique du matériau : densité typique : 7,7-7,9 g/cm³, magnétique

Acier à outils

L'acier à outils a une dureté, une rigidité, une résistance à l'abrasion et une résistance thermique exceptionnelles. Il est normalement utilisé pour la fabrication d'outils, tels que des matrices, des poinçons et des moules. Avec un traitement thermique, il peut atteindre de bonnes propriétés.

Acier à outils D2 : c'est un alliage résistant à l'usure avec une excellente dureté à une température de 450°C, normalement utilisé pour la fabrication d'outils de coupe et de matrices.

Acier à outils A2 : c'est un acier trempé à l'air avec une excellente ténacité et stabilité dimensionnelle à des températures élevées.

Acier à outils O1 : c'est un alliage trempé à l'huile avec une dureté élevée de 65HRC.

Caractéristique du matériau : densité typique : 7,8 g/cm³, dureté typique : 45-65HRC.

Laiton

Le laiton a une bonne usinabilité et une excellente conductivité électrique, en particulier pour les exigences de faible frottement. Couramment utilisé en architecture pour un aspect doré à des fins esthétiques.

Laiton C3600 : il a une haute résistance à la traction et une résistance naturelle à la corrosion. Largement utilisé pour les applications à grand volume avec une usinabilité facile.

Caractéristique du matériau : Densité typique : 8,4-8,7 g/cm³.

Vue d'ensemble du plastique CNC

abdos

L'ABS est le matériau thermoplastique le plus courant avec une bonne usinabilité, une excellente résistance aux chocs et une résistance élevée à la chaleur. L'ABS a une faible densité, en particulier pour les applications légères, largement utilisées dans la production de masse de moulage par injection.

Caractéristique du matériau : Densité typique : 1,00-1,05 g/cm³.

Nylon

Le nylon est également appelé polyamide (PA), qui a une excellente résistance aux chocs, une résistance élevée aux produits chimiques et à l'abrasion, mais sensible à l'absorption d'eau et d'humidité. Le nylon 6 et le nylon 66 sont des qualités courantes dans l'usinage CNC.

Caractéristique du matériau : Densité typique : 1,14 g/cm³.

Polycarbonate

Le polycarbonate est un thermoplastique aux propriétés mécaniques supérieures à l'ABS. Il est optiquement transparent, mais peut également être coloré. Largement appliqué pour les dispositifs fluidiques dans l'industrie automobile.

Caractéristique du matériau : Densité typique : 1,20-1,22 g/cm³.

POM (Delrin)

Le POM porte le nom commercial de Delrin, il s'agit d'un thermoplastique technique avec la plus grande usinabilité. Le POM est le plastique le plus approprié pour une haute précision, une grande rigidité, un faible frottement, une excellente stabilité dimensionnelle à haute température.

Caractéristique du matériau : Densité typique : 1,40-1,42 g/cm³.

PTFE (téflon)

Le PTFE est connu sous le nom de Téflon, qui a une excellente résistance thermique et chimique avec le coefficient de frottement le plus bas. Il peut supporter une température de 200°C et une isolation électrique.

Caractéristique du matériau : Densité typique : 2,2 g/cm³.

PEHD

Le PEHD a un rapport résistance/poids élevé, une résistance élevée aux chocs et à l'usure. Il convient aux applications extérieures et à la tuyauterie.

Caractéristique du matériau : Densité typique : 0,93-0,97 g/cm³.

COUP D'OEIL

Le PEEK présente un rapport résistance/poids élevé, une stabilité thermique dans une large plage de températures et une excellente résistance chimique. Qui est largement appliqué dans l'industrie médicale et biomédicale,

Caractéristique du matériau : Densité typique : 1,32 g/cm³.