Qu'est-ce que le FDM

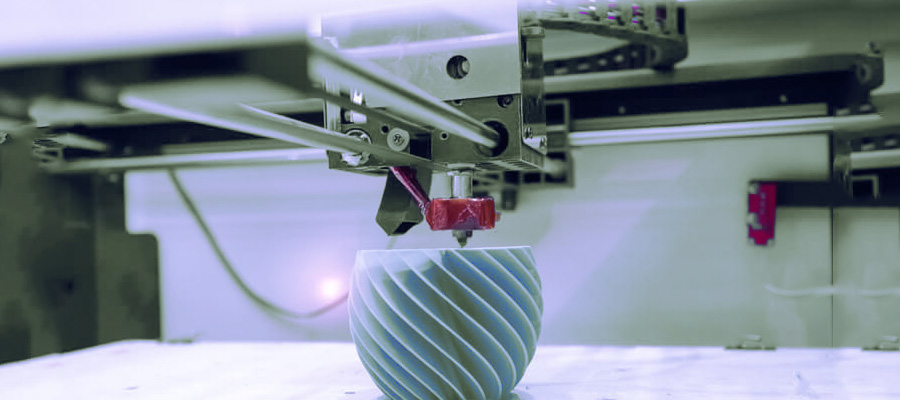

FDM est l'abréviation de Fused Deposition Modeling, qui est un processus de fabrication additive appartenant à la famille des matériaux d'extrusion. Dans le procédé FDM, le matériau fondu est déposé sélectivement dans un chemin déterminé couche par couche. Ces matériaux sont des polymères thermoplastiques sous forme de filaments.

FDM est la technologie d'impression 3D la plus répandue, c'est la première technologie d'impression 3D. Nous présenterons le principes de base et les principaux aspects de cette technologie.

Comment fonctionne FDM

Processus de fabrication FDM :

- Les filaments thermoplastiques sont d'abord chargés dans l'imprimante FDM, lorsque la buse atteint la température souhaitée, la masse thermoplastique fondue sera acheminée vers la tête d'extrusion et fondra dans la buse.

- La tête d'extrusion a un système à 3 axes avec un mouvement des directions X, Y et Z. Tout le matériau fondu est extrudé sous forme mince et déposé couche par couche à un emplacement prédéterminé. Ensuite, tous les matériaux refroidiront et se solidifieront, parfois, nous pouvons ajouter des ventilateurs de refroidissement sur la tête d'extrusion pour accélérer le processus de refroidissement.

- Plusieurs passages sont nécessaires pour remplir les zones. Une fois qu'une couche est terminée, la plateforme de construction descendra et une nouvelle couche sera déposée. Répétez ce processus jusqu'à ce que la dernière partie soit terminée.

Caractéristique de FDM

Paramètre FDM

La plupart des machines FDM permettent le réglage des paramètres de processus, tels que la température de la buse, la température de la plate-forme de fabrication, la vitesse de fabrication, la hauteur de la couche et la vitesse du ventilateur de refroidissement. Tous ces paramètres sont définis par les opérateurs.

Pour les concepteurs, le paramètre le plus important est la taille de la construction et la hauteur de la couche.

La taille de construction du FDM de bureau est courante de 200 × 200 × 200 mm, tandis que l'industriel est de 1000 × 1000 × 1000 mm. Le bureau est préféré pour réduire les coûts, un grand modèle peut être séparé en petites pièces et assemblé plus tard.

La hauteur de couche typique du FDM est comprise entre 50 et 400 microns, elle peut être déterminée dans les détails de la commande. La plus petite hauteur de couche aura une surface plus lisse et des géométries courbes précises, tandis que la grande hauteur produira plus rapidement à moindre coût. Notre hauteur de couche la plus courante est de 200 microns.

Gauchissement

Le gauchissement est le défaut le plus courant en FDM. Au fur et à mesure que le matériau extrudé refroidira lors du processus de solidification, ses dimensions diminueront. Différentes sections imprimées refroidissent à des vitesses différentes entraîneront l'accumulation de contraintes internes. Cela tirera vers le haut la couche sous-jacente, donnant lieu à une déformation. Nous pouvons empêcher le gauchissement des moyens technologiques de forme, tels que la surveillance de la température de la plate-forme de construction et de la chambre dans le système FDM, augmentant l'adhérence entre les pièces et la plate-forme de construction.

De plus, nous pouvons également optimiser notre conception pour réduire la probabilité de déformation.

- Évitez les grandes surfaces planes dans la mesure du possible. En raison de cela, il est plus sujet au gauchissement.

- Évitez les éléments saillants minces. Une fois nécessaire, ajoutez du matériau sacrificiel au bord mince des caractéristiques pour augmenter la zone de contact de la plate-forme de construction.

- Ajoutez un filet à votre conception et évitez les angles vifs, remplacez-les par des formes arrondies.

- Différents matériaux dans une partie sont plus sensibles au gauchissement, l'ABS est plus sensible au gauchissement que le PLA ou le PETG. L'ABS a une température de transition vitreuse élevée et un coefficient de dilatation thermique élevé.

Adhérence de couche

Il est très important dans le procédé FDM pour une bonne adhérence entre les couches déposées. Une fois que le thermoplastique fondu est extrudé à travers les buses, il appuie contre la couche précédente. Cette température et cette pression élevées feront fondre la surface de la couche précédente et colleront la nouvelle couche avec la pièce imprimée précédente.

Nous devons remarquer que la force de liaison entre les différentes couches est inférieure à la force de base du matériau. Cela signifie que les pièces FDM sont intrinsèquement anisotropes, la force de l'axe Z est inférieure au plan XY. Ainsi, dans le processus de conception FDM, l'orientation de la pièce est très importante.

Au fur et à mesure que le matériau fondu est pressé sur la couche précédente, sa forme est formée en ovale. La surface des pièces FDM est ondulée, toujours pour une faible hauteur de couche. Les petites caractéristiques comme les trous ou les filetages nécessitent un post-traitement après l'impression.

Structure de support

La structure de support est essentielle pour les géométries en porte-à-faux dans la technologie FDM. Il est nécessaire pour supporter le thermoplastique fondu, qui est difficile à déposer à l'air libre. La zone de support aura une qualité de surface inférieure à celle de la zone de repos, nous recommandons donc de minimiser l'exigence de structure de support. La structure de support est normalement imprimée avec le même matériau que la pièce. Il existe également des matériaux de support à dissoudre, qui peuvent améliorer considérablement la qualité de la surface, mais augmenter le coût global final.

Épaisseur de remplissage et de coque

Le FDM n'est généralement pas appliqué pour les pièces entièrement solides, afin de réduire le temps d'impression et d'économiser des matériaux. Nous appliquerons la coque avec plusieurs passes de périmètre et remplirons l'intérieur avec un remplissage avec une structure à faible densité. Remplissage et coque L'épaisseur affectera grandement la résistance des pièces.

Matériaux communs FDM

FDM propose une large gamme de matériaux disponibles, y compris des thermoplastiques de base comme le PLA et l'ABS, des matériaux d'ingénierie comme le PA, le TPU et le PETG, des thermoplastiques haute performance comme le PEEK et le PEI.

Matériaux FDM affectera les propriétés mécaniques et la précision. Nous résumons les matériaux FDM courants comme suit :

| Matériel | Les caractéristiques | |

| Avantages | Désavantages | |

| abdos | Bonne soliditéBonne résistance à la température | Sensible au gauchissement |

| PLA | Haute qualité visuelleImpression facile | Faible résistance aux chocs |

| Nylon (PA) | Haute résistance à l'usure et aux produits chimiques | Faible résistance à l'humidité |

| PETG | Qualité alimentaireBonne résistanceImpression facile | |

| TPU | Très souple | Difficile à haute précision |

| Î.-P.-É. | Excellente résistanceRésistance au feu et aux produits chimiques | Coût élevé |

Post-traitement

La surface des pièces FDM peut être finie pour norme différente par vdiverses méthodes de post-traitement, comme le ponçage, le polissage, l'apprêt et la peinture, le soudage à froid, le lissage à la vapeur, le revêtement époxy, le tressage métallique. Vérifiez le post-traitement de FDM ici.

Avantages du FDM & Limites

Avantages FDM :

- Le FDM est un moyen rentable de production et de prototypage de pièces thermoplastiques personnalisées.

- FDM a un délai d'exécution et une disponibilité technologique courts.

- Matériaux thermoplastiques larges pour le prototypage et les applications fonctionnelles non commerciales.

Limites FDM :

- FDM a la précision dimensionnelle et la résolution les plus faibles. Il ne convient pas aux pièces présentant des caractéristiques complexes.

- Les pièces FDM ont des lignes de couche visibles, un post-traitement est nécessaire pour une finition de surface lisse.

- Les pièces FDM ont un mécanisme anisotrope inhérent en raison du mécanisme d'adhérence des couches.