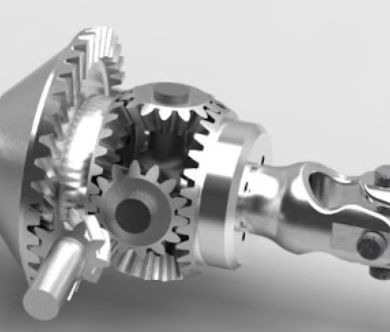

DMLS est un processus de fabrication rapide, car les pièces fabriquées avec des additifs métalliques sont appliquées dans divers secteurs de l'industrie. Sa grande liberté de conception, la simplification et la consolidation des composants conviennent parfaitement à la production de pièces sur mesure ou en volume moyen.

Processus d'impression DMLS

DMLS est une technologie de fusion de poudre, qui utilise un système laser pour fusionner la poudre métallique couche par couche. Chaque couche ou tranche est une géométrie de coupe transversale de pièces à une certaine hauteur, ces couches et tranches contiennent ensemble pour constituer la pièce entière. Le métal d'épaisseur finie sera exposé au système laser pour le processus de frittage, puis répétez ce processus lorsque toutes les couches sont terminées. Comme le laser fusionne les poudres métalliques, la couche actuelle fusionnera également avec les couches précédentes. La taille des pièces et les paramètres de l'imprimante détermineront le temps de production.

En tant que machine DMLS typique, le système laser scanne le lit de surface de puissance supérieure, frittant la poudre sur une tranche transversale collée avec une certaine hauteur. La plate-forme de construction diminue plus bas après le frittage, puis la lame recouverte balaye le lit de poudre avec une nouvelle couche de poudre métallique. La plate-forme de collecte est réduite plus bas pour accueillir la poudre de débordement. Ce processus se répète jusqu'à ce que les pièces finales soient terminées, qui consistent en des milliers de couches d'épaisseur de micron.

Après le processus de fabrication, nous avons besoin d'une scie à ruban ou d'un électroérosion à fil pour retirer les pièces finies de la plate-forme de construction après que la poudre libre a été brossée.

Conception DMLS

Il existe plusieurs recommandations de conception dans le processus de conception DMLS, ces principes nous aideront à obtenir une haute qualité, une excellente finition de surface et une précision dimensionnelle élevée. Bien que la plupart des directives de conception dépendent des matériaux d'impression et des paramètres laser, les recommandations géométriques garantiront le produit de la pièce de conception comme prévu.

Directive générale pour la conception DMLS

Épaisseur du mur: Pour la plupart des matériaux métalliques, une épaisseur de paroi minimale de 0,4 mm assurera le succès du processus d'impression DMLS.

Diamètre de la broche : Le diamètre minimum de la broche de 1 mm est fiable, tandis que des diamètres plus petits réduiront la netteté des contours.

Taille du trou: Des trous de diamètre compris entre 0,5 mm et 6 mm peuvent être créés de manière fiable sans support supplémentaire. L'orientation détermine le support sans trous de diamètre de 6 mm à 10 mm. Les trous de plus de 10 mm de diamètre nécessitent des structures de support.

Trou d'évacuation : les pièces métalliques creuses ont besoin de trous d'évacuation pour éliminer la poudre de métal en vrac, le diamètre de trou recommandé est de 2 à 5 mm. Plusieurs trous d'échappement amélioreront l'efficacité de l'élimination de la poudre.

Porte-à-faux : l'angle minimum de porte-à-faux sans support est de 45 degrés dans la plupart des cas.

Bords non pris en charge : la longueur maximale des porte-à-faux en porte-à-faux est de 0,5 mm, les porte-à-faux horizontaux avec appui des deux côtés peuvent atteindre 1 mm.

Ratio d'aspect: le rapport maximum de la hauteur verticale à la section est de 8:1, ce qui assurera la stabilité des pièces d'impression sur la plaque de construction.

Tolérance: la tolérance sur la direction d'impression est de ± 1 épaisseur de couche, sur la direction xy, la tolérance réalisable est de ± 0,127 mm.

Matériel de support

En raison des températures élevées du procédé DMLS et de sa construction couche par couche naturelle, nous avons besoin structures de soutien pour connecter une géométrie non prise en charge pour construire une plate-forme et fonctionner également comme dissipateur de chaleur thermique. Le matériel de support joue un rôle essentiel dans la conception DMLS, il y a deux facteurs que nous devons considérer comme suit :

- Les couches de frittage DMLS de poudres métalliques à haute température, chaque couche a besoin de quelque chose de solide sur lequel s'appuyer plutôt que de poudre libre dans SLS. Pour ce faire, les structures de support seront d'abord imprimées, puis des sections solides peuvent être construites au-dessus de celles-ci, qui ne sont pas attachées à la plaque de construction.

- Un processus de refroidissement différent dans chaque couche créera une contrainte résiduelle, ce qui entraînera un bouclage et une déformation. Le matériau de support évacuera la chaleur des sections imprimées récentes et les ancrera également sur une base solide.

Le matériel de support ajoutera un coût supplémentaire et devra être retiré à la fin du processus d'impression. De plus, le post-traitement sur la surface de contact du matériau de support doit atteindre la même finition de surface sur la zone non supportée.

Qualité de surface

Comme dans le processus de conception, nous avons besoin que la surface du côté de la présentation soit lisse, un post-traitement est donc nécessaire. Nous avons besoin de quelques étapes pour améliorer la qualité de surface avec la sélection de l'orientation de la pièce.

- Les surfaces orientées vers le haut ont des bords plus nets et une meilleure qualité de surface que celles orientées vers le bas.

- Afin d'éviter un effet étagé sur la surface, l'angle du plan doit être supérieur à 20 degrés par rapport à l'horizon.

Limites du processus

Coût

Le coût des matériaux DMLS est très élevé, de sorte que la technologie de fabrication traditionnelle peut être plus rentable, en particulier dans la production à grande échelle. DMLS est le plus approprié pour la fabrication de pièces complexes et personnalisées ou les géométries spéciales ne peuvent pas être produites par la méthode traditionnelle.

Conception pour la fabrication additive

Il y a une idée fausse pour DMLS, qui est que toute conception d'applications pour la fabrication conventionnelle peut être convertie en solution DMLS. Si les pièces sont conçues pour la fabrication conventionnelle, elles ne conviennent pas à l'impression 3D. Si une pièce a un rapport taille/complexité élevé sans valeur supplémentaire ni capacité fonctionnelle, elle peut être conçue pour DMLS.

Taille du produit

Le DMLS produit un volume de pièces plus petit que la technologie traditionnelle, son volume moyen est de 250 mm x 250 mm x 300 mm.

Complexité des machines

La machine DMLS n'est pas plug-to-play en tant que système de polymères, la plupart des machines DMLS sont de taille industrielle, ce qui nécessite des procédures strictes de fonctionnement, de manutention, de post-traitement et de maintenance.

Conclusion

Dans le processus de conception DMLS, le support est un facteur critique pour optimiser la géométrie et le placement, économiser du temps et de l'argent. L'orientation de la pièce est prise en compte pour des bords plus nets et une meilleure finition de surface.