La définition de l'usinage CNC

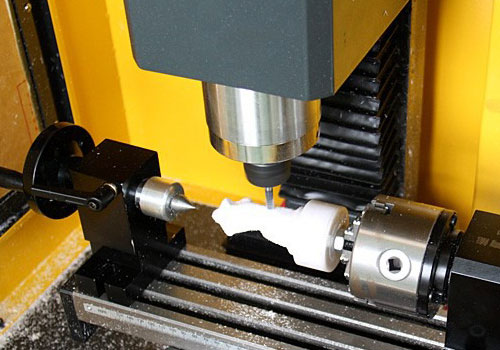

De manière générale, l'usinage à commande numérique par ordinateur (CNC) est une technique de fabrication par déduction qui produit des pièces finies en enlevant des couches de blocs solides appelés ébauches. Fraisage CNC, l'un des principaux types d'usinage CNC, utilisant un outil de coupe qui tourne à une vitesse de plusieurs milliers de rotations par minute (RPM) pour enlever précisément la matière jusqu'à l'obtention d'une forme générale. En plus du fraisage, l'usinage CNC peut également utiliser des tours et des perceuses pour produire des pièces ou des fonctions.

En tant que processus de fabrication contrôlé par ordinateur, l'usinage CNC produit des pièces basées sur un modèle de conception assistée par ordinateur (CAO), qui est envoyé à la machine-outil CNC via un logiciel de fabrication assistée par ordinateur (FAO).

Les machines-outils à commande numérique fonctionnent sur un nombre variable d'axes. La machine-outil CNC à trois axes traditionnelle peut modifier le fonctionnement et les pièces de travail des trois axes linéaires X, Y et Z. Cette technique est la plus efficace pour les pièces relativement simples et peu profondes. Une machine-outil à cinq axes peut travailler aussi bien avec trois axes linéaires qu'autour de deux axes rotatifs. Cette coupe plus complexe et plus profonde peut être réalisée, élargissant le potentiel de conception de la pièce.

En raison de sa haute précision, de sa grande vitesse et de son haut degré d'automatisation, l'usinage CNC est devenu l'un des procédés de fabrication soustractive les plus largement utilisés. L'une des utilisations les plus courantes de cette technologie est la fabrication de prototypes métalliques, car c'est actuellement l'une des méthodes les plus efficaces pour produire des petites séries ou des pièces métalliques individuelles. Usinage CNC est également hautement évolutif, ce qui signifie qu'il peut être utilisé pour la production unique et les prototypes, ainsi que pour la production de petits ou grands lots.

L'usinage CNC offre de nombreux avantages aux fabricants, notamment un haut niveau d'automatisation, une fiabilité, une répétabilité et une précision géométrique élevées. Le processus fournit également une excellente finition de surface pour les pièces et offre une stabilité remarquable.

Heureusement, si ces contraintes sont prises en compte dans le processus de conception, le temps et le coût de production peuvent être réduits, et le processus de fabrication peut également être optimisé.

Limite de conception de l'usinage CNC

L'usinage CNC est un processus de fabrication populaire car il peut produire une grande variété de pièces, des formes simples aux structures complexes. Cependant, comme toute technologie de fabrication, l'usinage CNC a aussi quelques limites de conception. Nous les décomposons comme suit pour nous assurer que vos produits sont conçus de manière optimale pour répondre à nos capacités d'usinage CNC.

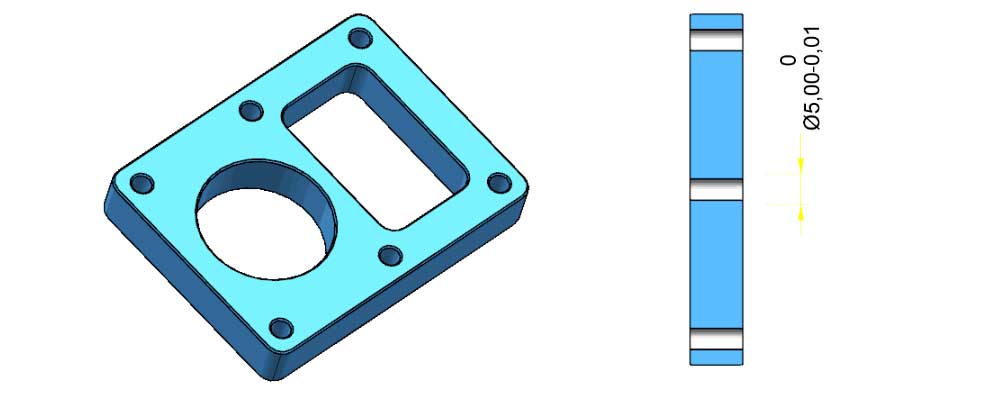

tolérance

Lors de la soumission d'une conception de production, il est utile d'inclure une plage ou des tolérances acceptables des dimensions de chaque pièce. Les tolérances doivent être confirmées pour répondre aux exigences fonctionnelles d'une pièce donnée.

Bien que l'usinage CNC puisse atteindre des tolérances très serrées, il est important de se rappeler que des tolérances plus serrées que nos normes de service entraînent souvent des temps de production plus longs et des coûts plus élevés.

Si aucune tolérance spécifique n'est spécifiée dans la conception du produit, Rapid direct maintient une tolérance standard de +/- -0,005 pour les pièces métalliques et de +/- 0,010 pour les pièces en plastique. Des tolérances plus strictes sont possibles, bien que cela puisse prendre plus de temps à mettre en œuvre car le régime RPM doit être réduit pour prendre en compte la plus grande précision.

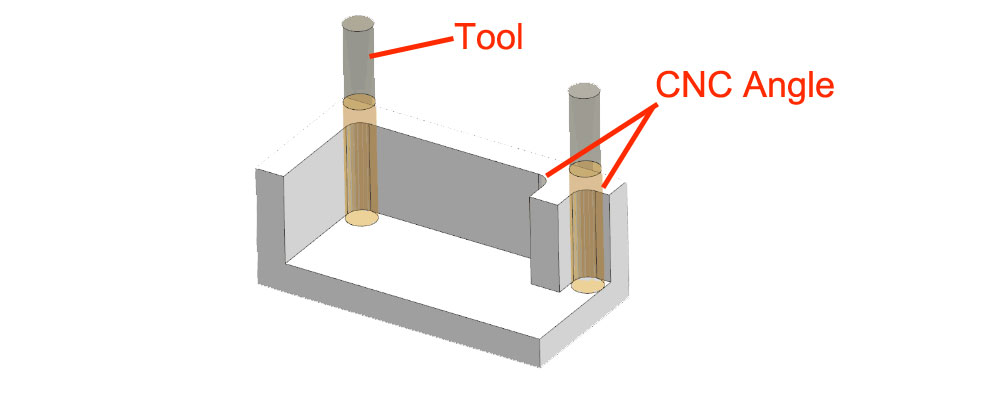

angle

Avec Fraisage CNC, il est important de savoir que tous les bords ou murs verticaux internes auront un rayon et non un angle droit. En effet, les outils utilisés dans le fraisage CNC sont cylindriques, ce qui signifie qu'ils ne peuvent pas produire de bords droits. Ce type de coin est appelé congé de coin intérieur.

Lors de la conception de pièces, la prise en compte des congés des angles intérieurs peut rendre le processus de production plus efficace. Par exemple, il est recommandé de spécifier un rayon non standard pour permettre à l'outil de couper et de tourner librement sans avoir à s'arrêter et à se repositionner. De plus, le fraisage d'angles arrondis avec un rayon plus grand est plus rapide et moins cher que le rayon plus petit.

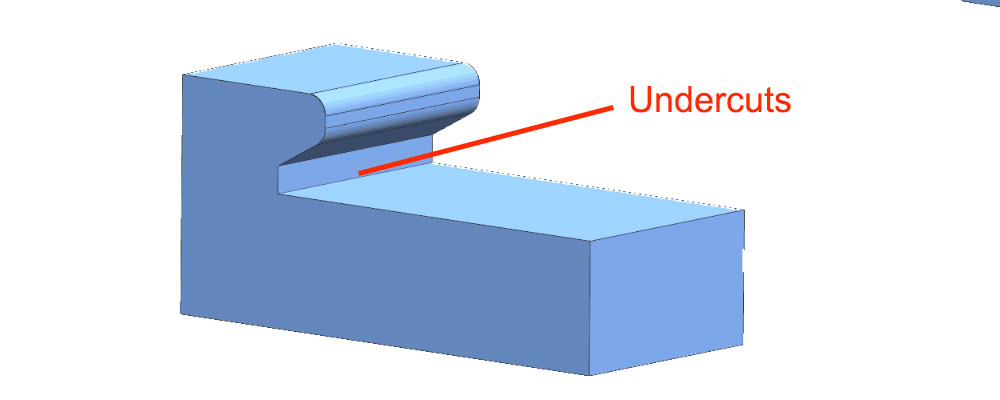

Contre-dépouilles

Étant donné que les fraises standard ne peuvent pas être utilisées pour le traitement, l'utilisation de contre-dépouilles pour les pièces doit être évitée lors de l'usinage CNC. Tout d'abord, si la géométrie du chanfrein n'a pas de dimension standard, un outil de traitement personnalisé doit être produit, ce qui augmentera considérablement le temps et le coût de traitement. Par conséquent, si une pièce personnalisée doit être coupée, assurez-vous qu'elle a des dimensions standard.

Deuxièmement, parce que la longueur de l'outil CNC est limitée, la contre-dépouille ne peut pas être faite trop profondément. S'il est trop profond ou si la position est difficile à atteindre, il nous sera impossible de les produire car les outils CNC ne peuvent pas y accéder.

Épaisseur du mur

L'usinage CNC, comme d'autres processus de fabrication, est important pour garantir que la conception de votre pièce respecte l'épaisseur de paroi minimale. En général, il est recommandé de choisir le plus épais possible et d'éviter les parois très fines ou caractéristiques. En effet, les caractéristiques fines ou minces des outils CNC sont faciles à provoquer des vibrations, ce qui peut provoquer une interruption ou des dommages.

L'épaisseur de paroi minimale standard pour les métaux usinés CNC est de 0,030" (~0,76 mm) et de 0,060" (~1,5 mm) pour les plastiques.

Fil de discussion

Si une pièce a été usinée à sa taille et sa forme spécifiées, ajouter fils est possible en utilisant des tarauds coupants, des tarauds de formage ou des fraises à fileter. Lors de la conception de vos pièces, il est utile de choisir la taille de filetage la plus grande possible car les tarauds plus petits présentent un risque plus élevé de fissuration pendant le processus de production.

Si possible, évitez également les filetages profonds, car les trous profonds entraîneront des coûts de production plus élevés (si des outils personnalisés sont nécessaires). De même, s'en tenir à des tailles de filetage personnalisées dans la conception de votre pièce peut aider à réduire les coûts et le temps de production.

Fraisage CNC

Au guide rapide, nous fournissons une série de services d'usinage CNC, y compris l'un des processus CNC les plus courants : Fraisage CNC. Dans le processus de fraisage CNC, une ébauche de matériau est installée sur la machine-outil, où un outil de coupe (tel qu'une fraise en bout) est tourné pour couper la matière première. Ces outils tournent à des vitesses extrêmement rapides, des milliers de rotations par minute (RPM) pour enlever la matière de la pièce finale.

Conseils rapides pour le fraisage CNC

Insistez sur des angles internes arrondis : il est impossible de créer un angle interne net car des outils rotatifs ronds sont utilisés lors du fraisage CNC.

Utilisez le plus grand rayon possible : plus l'outil utilisé est grand, plus le matériau peut être enlevé rapidement. Assurez-vous que le plus grand rayon interne possible est intégré dans la conception pour faciliter le processus de fraisage.

Tournage CNC

Une ébauche de matériau est installée sur un mandrin rotatif pendant le Processus de tournage CNC. Lorsque l'outil fixe fonctionne, le mandrin déplace la pièce. Tours CNC conviennent très bien à la réalisation de pièces symétriques le long de l'axe central. Ils sont généralement plus rapides et moins chers que les produits de fraisage CNC.

Conseils rapides pour le tournage CNC

Tenez-vous à l'écart des angles internes vifs : similaire au fraisage CNC, le tournage CNC peut également traiter des congés externes et internes.

Symétrique, mais ni trop fin ni trop long : Si une pièce est conçue pour être trop longue ou trop fine, la rotation deviendra instable pendant le processus de production, ce qui entraînera des problèmes de fabrication.

Sélection des matériaux

En tant que processus de fabrication soustractif, l'usinage CNC produit des pièces à partir d'un morceau de matière première (métal ou plastique). Ce bloc est appelé ébauche de matériau. Quel que soit le matériau que vous utilisez, le choix de la bonne taille d'ébauche de matériau est un processus de production crucial. En général, il est judicieux de choisir une ébauche dont la taille est au moins 0,125″ (~0,3 cm) plus grande que la dimension finale de la pièce pour expliquer l'incohérence des matières premières. En attendant, évitez d'utiliser des ébauches trop grandes pour minimiser les déchets de matière qui sont importants.

Métaux

De manière générale, les métaux à haute ténacité sont plus faciles à usiner car les fraiseuses CNC peuvent les couper plus facilement et atteindre des vitesses plus élevées. Par exemple, le laiton est l'un des métaux les plus faciles à traiter en raison de sa bonne ductilité. La raison pour laquelle l'alliage d'aluminium est également très approprié pour l'usinage CNC est le temps de production rapide.

polymère

Bien que le traitement des thermoplastiques soit possible, les propriétés matérielles des polymères posent toujours des défis pour le traitement CNC. Tout d'abord, en raison d'une mauvaise conductivité thermique, de nombreux thermoplastiques fondent ou se plient lorsqu'ils entrent en contact avec des fraiseuses CNC ou des forets. Cependant, pour les pièces qui n'ont aucune exigence de résistance et de dureté du métal, les thermoplastiques peuvent fournir une alternative moins chère.

Traitement de surface par usinage CNC

Le post-traitement est la dernière étape du processus d'usinage CNC. Au guide rapide, nous fournissons un grand nombre de traitements de surface pour compléter vos pièces finales et les faire répondre à vos exigences spécifiques. Il convient de noter qu'en usinage CNC, le post-traitement est facultatif car la qualité des pièces traitées est déjà très élevée (voir As-milled).

Anodisation (Type II ou Type III)

L'anodisation offre d'excellentes pièces mécaniques résistantes à la corrosion, augmentant la dureté et la résistance à l'usure de la surface, ainsi que la dissipation de la chaleur. L'anodisation est la peinture de surface et la finition d'apprêt les plus courantes, car elle fournit un traitement de surface de haute qualité. Le guide rapide propose deux types d'anodisation : le type II, qui résiste à la corrosion ; Le type III est plus épais et augmente la résistance à l'usure. Ces deux processus d'anodisation permettent une large gamme de finitions de couleurs.

Tel que fraisé

En tant que polissage de surface de meulage, il fournit les pièces les plus rapides et ne nécessite pas de traitement post-traitement. L'état de surface des pièces rectifiées équivaut à 125 µin Ra, et l'exigence peut être augmentée à 63, 32 ou 16 µin Ra. Les marques d'outils mineures peuvent encore être visibles sur la dernière pièce.

Revêtement en poudre

Le revêtement en poudre est pulvérisé directement sur les pièces traitées dans le processus de pulvérisation de poudre. La pièce revêtue est ensuite cuite dans un four pour former une couche durable, résistante à l'usure et à la corrosion. Il existe une large gamme de couleurs facultatives dans le processus de revêtement en poudre.

Explosion de perles

Le grenaillage consiste à souffler de petites billes de verre sur la surface de la pièce traitée de manière contrôlée. Le résultat de cette technique est une surface lisse avec une texture mate. Dans le processus de perlage, différents matériaux, tels que le sable, le grenat, les coquilles de noix et les perles métalliques, sont appliqués pour nettoyer les pièces ou préparer un traitement de surface ultérieur.

Conseils rapides pour maximiser vos pièces d'usinage CNC

Simplifiez la conception des produits

Si possible, simplifier la conception des produits entraînera généralement des délais de production plus rapides et des coûts réduits. La raison en est que la création de structures et de surfaces complexes nécessitera de nombreuses petites coupes, qui nécessitent un temps d'exécution plus long que des coupes plus simples et plus grandes sur une surface plane.

Réduire les changements d'outils

Sur la base des pointes, simplifier la conception et s'assurer qu'elle intègre des tailles cohérentes de rayon d'angle intérieur et de trous peut réduire considérablement le temps d'usinage. En d'autres termes, utiliser si possible la même taille réduira le nombre de remplacements d'outils, et chaque remplacement d'outil coûtera plus de temps et d'argent.

Bien choisir les matériaux

Comme mentionné dans le guide précédent, le choix du matériau peut avoir un impact important sur le temps de production et le coût de l'usinage CNC. Si possible, choisir des matériaux avec une bonne maniabilité, comme le laiton ou l'aluminium. Pour les applications qui ne nécessitent pas la dureté et la résistance du métal, l'usinage CNC des matières plastiques peut également aider à réduire les coûts, car les ébauches de matériau sont moins chères.

Tenir compte des tolérances et de l'épaisseur de paroi

Des tolérances plus élevées et des parois plus minces entraînent souvent des coûts plus élevés dans l'usinage CNC, car la réalisation de coupes de plus grande précision nécessitera du temps. Si votre produit ou composant a une plage de tolérance autorisée, veuillez choisir une tolérance inférieure pour réduire le temps et les coûts de production. Il en va de même pour l'épaisseur de paroi : si possible, choisissez une tolérance d'épaisseur de paroi plus importante.

Insistez pour finir sur une seule surface

Traitement des surfaces est généralement la dernière étape du processus d'usinage CNC, ce qui peut également affecter le coût de l'ensemble de votre projet. Le choix d'une seule surface pour votre pièce ou votre produit peut apporter une meilleure efficacité en termes de temps et de coûts. Si plusieurs traitements de surface sont nécessaires, cela aide toujours à réduire le nombre de traitements de surface différents nécessaires.