L'angle d'hélice est l'un des principaux composants qui influencent les performances des opérations d'usinage. Cet angle détermine l'angle de la lame lors de la coupe dans le matériau lors de la rotation de la broche. Un angle d'hélice plus grand crée des transitions plus douces lors de l'obtention de la profondeur de coupe axiale requise. Il est important de tenir compte des angles d'hélice lorsque vous travaillez avec différents matériaux.

Ici, nous allons expliquer ce qu'est un angle d'hélice, ses avantages et ses inconvénients, la façon de le calculer, la différence entre les angles d'hélice et les angles d'avance, et quels angles d'hélice conviennent à certaines applications.

Qu'est-ce qu'une hélice et un angle d'hélice ?

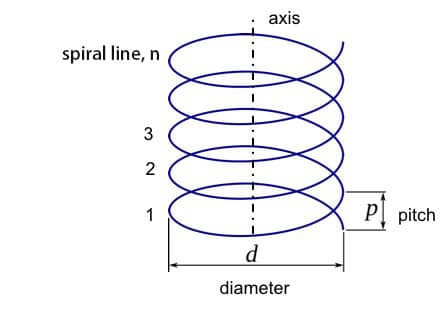

Une hélice peut être simplement expliquée comme un type de courbe tridimensionnelle qui s'enroule autour d'une ligne droite. On le trouve couramment dans notre vie quotidienne. Vous pouvez le trouver facilement dans un vis, un engrenage hélicoïdal, ou un vis sans fin. D'autres endroits que vous pourriez voir sont des ressorts, comme celui de votre balance, ou la suspension de votre vélo ou de votre voiture, ou dans un stylo à bille cliquable.

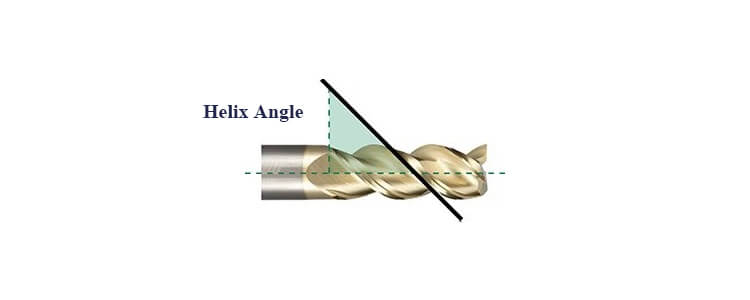

L'angle d'hélice est l'angle entre l'hélice et une ligne d'axe à l'extérieur du cylindre ou du cône circulaire, et est mesuré en degrés. Il est distinct de l'angle d'avance qui est mesuré par rapport à une perpendiculaire à l'axe. L'angle d'hélice est l'angle complémentaire de l'angle d'attaque.

Caractéristiques géométriques d'une hélice

- Direction : Une hélice est une forme tridimensionnelle qui tourne autour d'un axe.

- Ligne en spirale : Une hélice est constituée d'une ligne continue et sinueuse qui s'enroule autour d'un point central.

- Axe de symétrie : Le point central autour duquel l'hélice s'enroule est appelé axe de symétrie.

- Pas : Le pas est la mesure de la vitesse à laquelle l'hélice s'enroule autour de l'axe et de la distance qui sépare les bobines les unes des autres.

- Rayon : Le rayon d'une hélice est la distance entre l'axe de symétrie et la ligne sinueuse de l'hélice.

- Circonférence : La circonférence d'une hélice est la distance autour de l'extérieur de l'hélice.

Qu'est-ce que l'angle d'hélice dans les outils de coupe ?

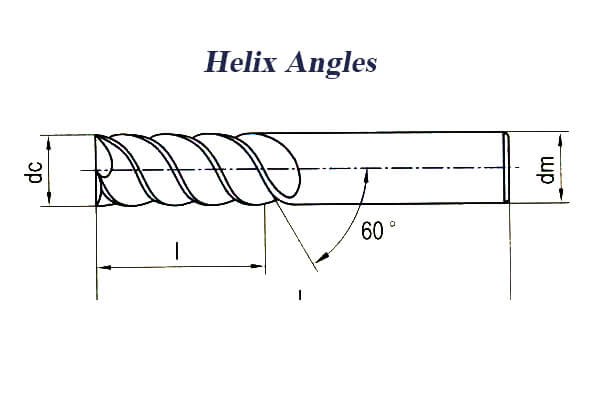

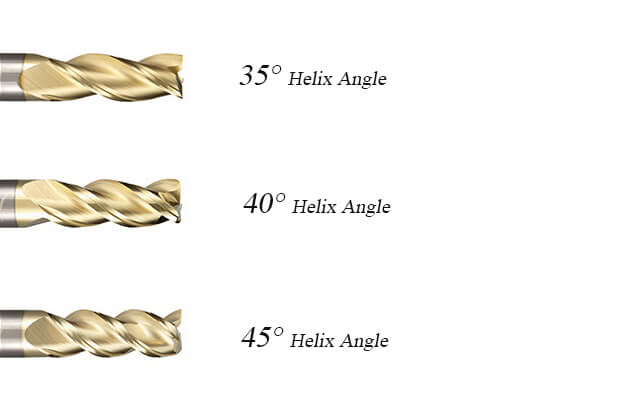

Beaucoup outils de coupe ont une forme hélicoïdale, comme les forets hélicoïdaux et les fraises hélicoïdales. L'angle des tranchants est équivalent à l'angle d'hélice de l'outil. L'image ci-dessous illustre l'hélice sur un outil de coupe.

Un angle compris entre 30° et 40° est généralement recommandé pour la plupart des fraises en bout et est considéré comme idéal en termes d'équilibre entre tous les facteurs liés. Cependant, l'angle optimal peut varier en fonction de l'application.

Même un petit changement d'angle peut entraîner une différence considérable dans les performances d'un outil de coupe. Il est donc important que les ingénieurs et les opérateurs de machines soient conscients des implications que les différents angles d'hélice peuvent avoir sur les résultats d'usinage.

Formule d'angle d'hélice/Comment calculer l'angle d'hélice

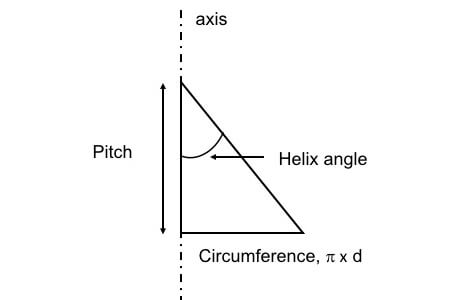

L'angle d'hélice, lorsqu'il est associé à des vis, peut être calculé en prenant la section de la vis et en la représentant sous la forme d'un triangle rectangle, de sorte que son angle puisse être déterminé. Notez que le concept est similaire à la plupart des applications mécaniques des angles d'hélice alors que le terme fait directement référence aux vis.

Si un seul tour de l'hélice est déroulé, il peut être considéré comme la circonférence d'un cercle de diamètre d. L'angle d'hélice est alors l'angle entre cette circonférence et le pas de l'hélice.

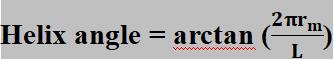

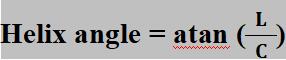

Cela se calcule mathématiquement comme suit :

Ou

Où:

L = le pas de vis : la distance parcourue par l'écrou en un tour de vis.

rm : le rayon du filetage de la vis ou de l'engrenage est une valeur qui doit être déterminée afin d'identifier la circonférence de la vis, ce qui se fait en mesurant le diamètre de la vis et en multipliant le résultat par pi.

Remarque : La fonction atan ou arc tangente permet de calculer l'angle en radians pour lequel la tangente de cet angle est égale à une valeur donnée, qui est l'inverse de la fonction Tan.

Angles d'hélice élevés ou faibles

L'angle d'hélice d'un outil de coupe est déterminé par l'angle formé entre l'axe de l'outil et une ligne tangente à l'arête de coupe. Ce facteur a un impact considérable sur les efforts de coupe, le taux d'enlèvement de matière, l'évacuation des copeaux et finition de surface.

D'une manière générale, lorsque l'angle d'hélice est supérieur à 40°, le tranchant s'enroule autour de l'outil à une vitesse plus rapide. A l'inverse, un angle inférieur à 40° permet un enroulement plus lent.

Lorsque l'angle d'hélice augmente, la longueur d'engagement le long de l'arête de coupe diminue également. En tant que tel, il y a des avantages et des inconvénients à utiliser des angles d'hélice lents et élevés qui doivent être pris en compte lors de l'usinage d'une pièce.

Avantages et inconvénients des angles d'hélice faibles et élevés

| Angles d'hélice faibles (<40°) | Anges à grande hélice (>40°) | |

| Avantages | Levage réduit: L'hélice lente réduit le risque de décollement de la pièce de la table de travail dans les milieux moins stables. Une plus grande évacuation des copeaux: L'hélice lente permet à l'outil d'extraire une grande quantité de matière, ce qui en fait un choix idéal pour l'usinage agressif. Force accrue: Avec un noyau plus robuste, cet outil est capable de mieux résister à la pression qui le ferait normalement se déformer. | Meilleure finition de surface: Les forces radiales inférieures, en combinaison avec l'angle d'hélice plus élevé, conduiront à une action de cisaillement plus efficace qui garantira une meilleure finition de surface. Évacuation efficace des copeaux: Un angle d'hélice plus élevé diminuera la longueur d'engagement de l'arête de coupe, ce qui entraînera à son tour une évacuation efficace des copeaux. Force radiale inférieure: Permet un fonctionnement plus silencieux et plus fluide, ainsi qu'une diminution de la déflexion et une stabilité accrue lors de l'utilisation pour des applications à parois minces. |

| Désavantages | Vitesse d'alimentation plus lente: La puissance générée par l'hélice lente nécessite qu'elle soit utilisée à un rythme plus lent que les autres fraises en bout. Finition brute: En raison de l'incapacité de la fraise à hélice lente à évacuer efficacement les copeaux, son produit final est souvent de qualité inférieure. | Dents plus fines: Un angle d'hélice plus élevé conduira à des dents plus fines. Risque accru de déviation: Les dents plus fines de l'outil à hélice supérieure augmentent la probabilité de déviation, ce qui limitera la vitesse à laquelle l'outil peut être utilisé. Mauvaise qualité de finition ou défaillance de l'outil: Si elle n'est pas gérée avec soin, une déflexion excessive peut entraîner une mauvaise qualité de finition et même potentiellement une défaillance de l'outil. |

Applications des angles d'hélice

1. Engrenage hélicoïdal

L'angle d'hélice trouvé dans les engrenages hélicoïdaux et à vis sans fin est déterminé par le cercle primitif standard, sauf indication contraire. Cet angle a généralement une amplitude comprise entre 15 et 30 degrés pour les engrenages hélicoïdaux, 45 degrés étant la limite supérieure pour un fonctionnement sûr. L'angle peut être coupé selon une orientation à droite ou à gauche et lorsque deux engrenages hélicoïdaux sont disposés en parallèle, ils doivent avoir la même amplitude et la direction opposée.

2. Engrenage à vis sans fin

Les engrenages à vis sans fin ont une conception similaire aux sièges d'engrenages hélicoïdaux, mais les arbres sont perpendiculaires. Dans ce scénario, l'angle d'hélice des engrenages à vis sans fin s'engrène avec l'angle d'attaque de l'engrenage à vis sans fin.

En savoir plus sur notre Fabrication d'engrenages capacités

3. Vis

L'angle d'hélice est un élément très important des applications et des systèmes d'ingénierie mécanique qui impliquent la transmission de puissance et le changement de mouvement. Certaines applications courantes sont décrites comme suit :

Une seule rainure hélicoïdale est découpée dans un cylindre à vis qui est connu sous le nom de vis à filetage unique. De plus, une vis à double filetage peut être réalisée en découpant deux rainures hélicoïdales avec le même angle d'hélice, la seconde étant placée dans le matériau non découpé entre les rainures de la première. Dans certaines circonstances, des vis plus complexes avec des filetages triples et quadruples peuvent être formées. L'angle d'hélice peut être à droite ou à gauche et il est nécessaire de calculer le couple dans les applications de vis de puissance.

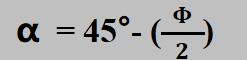

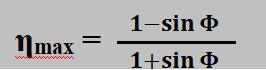

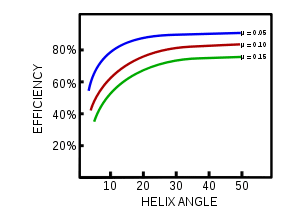

La formule suivante peut être utilisée pour calculer l'efficacité maximale d'une vis :

Où,

- α est l'angle d'hélice

- ф est l'angle de frottement

- ηmax est le rendement maximal

L'efficacité d'une vis de puissance dépend de l'angle d'hélice ainsi que du frottement de la vis et de l'écrou en interaction; il peut être tracé en fonction de l'angle d'hélice, l'angle le plus efficace se situant entre 40 et 45 degrés. Cependant, un résultat raisonnable est toujours obtenu lorsque l'angle est supérieur à 15°. En raison de la difficulté de former des filets avec un angle supérieur à 30°, ceux-ci sont rarement utilisés. De plus, l'angle de frottement devient inférieur à l'angle d'hélice lorsque l'angle est supérieur à 30°, ce qui fait que l'écrou cesse d'être autobloquant et que l'avantage mécanique disparaît.

En savoir plus sur notre Services d'usinage de vis CNC

Considérations pour sélectionner le bon angle d'hélice pour l'usinage

Un ingénieur/machiniste expérimenté connaît bien les outils les mieux adaptés à diverses opérations spécifiques. L'angle d'hélice est un facteur essentiel à prendre en compte lors du choix du bon outil pour un travail. Dans ce qui suit, certaines conditions sont discutées, dans lesquelles la connaissance de l'angle d'hélice peut aider au processus de prise de décision.

1. Durée de vie de l'outil

Il y a un inconvénient à utiliser un outil avec des cannelures à haute hélice : le noyau de la fraise est beaucoup plus fin, ce qui exacerbe la faible résistance du noyau de l'outil et diminue sa durée de vie. D'autre part, avoir une faible hélice n'est pas non plus bénéfique pour la durée de vie de l'outil, car cela peut entraîner des problèmes sous la forme d'une accumulation de chaleur et d'une charge d'impact due à des coupes interrompues, en plus d'une éventuelle accumulation de matière sur la coupe. bords d'une mauvaise évacuation des copeaux.

2. Exigences de productivité

L'influence de l'hélice sur le taux d'enlèvement de matière a été discutée précédemment. Si une grande quantité de matière doit être enlevée rapidement, il est préférable de sélectionner un outil avec un faible angle d'hélice.

Des mesures compensatoires peuvent être employées pour atténuer les conséquences négatives d'une faible hélice. A titre d'illustration, un outil avec une grande hélice peut être utilisé pour la dernière passe afin d'obtenir une finition lisse.

3. Murs/planchers minces

Les murs minces et les planchers minces peuvent se plier et se tordre facilement sous les forces générées pendant le processus de coupe. Pour les murs, la force radiale est responsable de la déformation, alors que pour les sols, la force axiale est la plus importante.

Les machinistes peuvent faire la bonne solution d'outillage avec une décision délibérée car l'angle d'hélice a un effet direct sur ces deux forces. Par exemple, lors de l'usinage d'une paroi mince, ils peuvent choisir d'utiliser un outil à grande hélice pour réduire les forces radiales et obtenir une finition soignée.

4. Empocher

Lors de l'exécution d'une poche, il est important d'être attentif à une gestion efficace des jetons. Les copeaux laissés dans la zone de coupe peuvent être très préjudiciables à la fois à l'outil et à la qualité de la pièce. Une hélice élevée agrandit l'évacuation des copeaux et est par conséquent idéale pour les tâches de type poche/fendage.

Couper divers matériaux avec différents angles d'hélice

Lors de la sélection de l'angle d'hélice approprié pour l'usinage, le type de matériau doit être pris en compte.

Vue d'ensemble de l'angle d'hélice de la fraise en bout en carbure

| Angle d'hélice | Matériaux de la pièce (recommandé) | Exemple |

|---|---|---|

| 0° | Cet angle est idéal pour les plastiques abrasifs, les matériaux à copeaux courts, les matériaux synthétiques à base d'époxy, le laiton, le cuivre, la fibre de verre. |

|

| 30° | Une fraise en bout hélicoïdale à 30° est une bonne option pour le fraisage des aciers, des fontes, des aciers inoxydables à usinage libre et des applications plus difficiles. |

|

| 35°-40°* | Pour l'usinage des aciers à faible teneur en carbone, des aciers inoxydables et des superalliages résistants à la chaleur, les fraises en bout à hélice 35°-40° sont les meilleures. |

|

| 37°-45° | Les fraises en bout à hélice 37°-45° sont idéales pour le fraisage de matériaux souples non ferreux, comme l'aluminium, le cuivre et les plastiques. |

|

| 60° | Pour des applications spécifiques et des vitesses d'avance plus élevées avec de meilleures finitions, essayez une fraise en bout hélicoïdale à 60°. |

|

| Variable | Fraises en bout à hélice variable, le meilleur choix pour la production ou l'usinage haute performance. |

|

*Pour les matériaux difficiles à usiner comme les aciers inoxydables et HRSA, utilisez un angle d'hélice plus élevé.

Conclusion

Lorsqu'un machiniste sélectionne des outils pour son application, il doit tenir compte de quelques facteurs différents, tels que le matériau qu'il coupe, les temps d'exécution acceptables et la finition requise. De plus, l'angle d'hélice de chaque outil doit être pris en compte afin de s'assurer que la bonne quantité de coupe est effectuée. Si l'angle d'hélice est trop élevé pour le travail, cela entraînera une réduction de la durée de vie de l'outil ; et si l'angle d'hélice est trop faible, cela peut entraîner de mauvaises finitions et des broutages. Ainsi, il est impératif pour un machiniste de considérer l'angle d'hélice des outils de coupe qu'il utilise et comment cela affecte l'efficacité et la qualité de l'application.

Votre fournisseur d'outils et de solutions de fabrication le plus efficace - Runsom Precision

Runsom Precision est un excellent Service d'usinage CNC fournisseur. Nos professionnels expérimentés connaissent les processus les plus récents et utilisent les outils et équipements les plus efficaces pour créer des composants usinés d'une précision exceptionnelle.

Si vous avez besoin de délais d'exécution rapides, nous sommes le choix optimal. Notre expertise et notre souci du détail vous garantissent un service de la plus haute qualité. Demander un devis à présent!

Autres articles qui pourraient vous intéresser :