Il y a eu une augmentation du nombre de besoins et d'applications industrielles, ce qui a entraîné une augmentation de la demande de produits sophistiqués et de haute qualité. Heureusement, les processus de moulage peuvent être divisés en différentes sous-catégories, chacune pouvant produire des produits complexes et précis adaptés à un ensemble particulier d'utilisations et d'exigences.

Il est utile de connaître à la fois les avantages et les inconvénients des différents méthodes de moulage avant de décider lequel utiliser pour répondre aux besoins de votre projet de fabrication. Cet article propose une introduction concise aux différentes méthodes de moulage, en discutant de leurs avantages et inconvénients.

La procédure de casting en bref

La coulée est un processus de fabrication qui consiste à verser du métal en fusion dans un moule, lui permettant de se solidifier tout en lui permettant de refroidir à température ambiante. Il en résulte la production de pièces métalliques avec la forme souhaitée. Quelles que soient les dimensions des composants produits, il est capable de créer des pièces compliquées et sophistiquées.

Étant donné que la coulée peut fabriquer des composants métalliques isotropes en grand nombre, il s'agit d'une méthode appropriée pour la fabrication en série en raison de sa capacité. De plus, il existe plusieurs formes de moulage, chacune se distinguant des autres par le type de matériau et de moule qu'elle utilise pour répondre aux besoins d'un utilisateur particulier.

Il existe de nombreux types de processus de moulage

Il existe de nombreux processus distincts pour la coulée, et chaque type présente un ensemble unique d'avantages et d'inconvénients qui varient en fonction des besoins de l'utilisateur.

Processus de moulage au sable

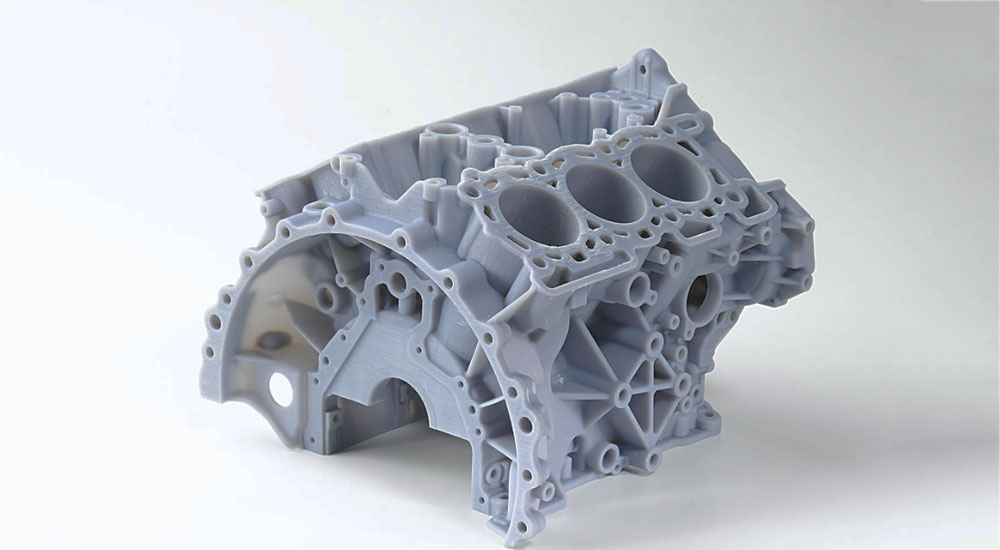

Divers alliages de métaux ferreux et non ferreux peuvent être coulés en utilisant la méthode de coulée en sable. Les composants de fonderie de métaux pour l'automobile, tels que les blocs moteurs, les culasses, les vilebrequins, etc., ne sont que quelques exemples de produits qui bénéficient de leur utilisation généralisée dans les unités industrielles de production de masse.

Un moule construit avec des matériaux à base de silice, y compris du sable naturellement lié ou synthétique, est utilisé pour fournir une surface de moule uniforme pour la procédure. La surface du moule est divisée en deux moitiés supérieure et inférieure. Verser le métal fondu dans le moule et le laisser refroidir dans la forme souhaitée est accompli. La dernière étape de la coulée de métal consiste à enlever l'excédent de matériau et à finir le produit final.

Découvrez les avantages et les inconvénients ci-dessous.

Avantages :

- Relativement bon marché en ce qui concerne les coûts de production, en particulier dans la production à petite échelle

- Fabrication de grandes pièces

- Peut faire de la fonte et des alliages non ferreux

- Recyclable

- Usinage de métaux à haut point de fusion comme le titane et l'acier

Désavantages:

- Niveau de précision inférieur contrairement aux autres alternatives

- Ne convient pas aux pièces avec des spécifications de taille et de poids prédéterminées

- Les produits fabriqués dans ce processus ont une finition de surface rugueuse

Moulage sous pression par gravité

La coulée sous pression par gravité, également souvent qualifiée de coulée en moule permanent, est une méthode de fabrication de métaux et d'alliages métalliques en réutilisant des moules composés de métaux tels que l'acier, le graphite et d'autres matériaux similaires. Cette coulée de métal peut produire divers éléments, notamment des engrenages, des boîtes de vitesses, des raccords de durites, des roues, des pistons de moteur, etc.

Au cours du processus, la gravité est utilisée pour faciliter le versement direct du métal liquide dans la cavité du moule. La matrice peut être inclinée pour gérer le remplissage, ce qui se traduit par une plus grande couverture. Après avoir laissé refroidir le métal en fusion, les produits sont formés en les laissant se solidifier à l'intérieur du moule. Les alliages de plomb, d'aluminium, de zinc et de magnésium, ainsi que certains bronzes et fontes, sont tous plus faciles à couler grâce à cette méthode.

Contrairement aux autres procédures de coulée sous pression, celle-ci utilise une méthode ascendante pour remplir le moule. Une plus grande vitesse de coulée est obtenue avec cette méthode qu'avec la coulée au sable. Cependant, le prix élevé est principalement attribuable aux moules métalliques nécessaires à la production.

Découvrez les avantages et les inconvénients ci-dessous.

Avantages :

- Meilleure qualité de surface des produits grâce à une solidification rapide

- Produits fabriqués avec une tolérance serrée et une grande précision

- Productivité accrue, coûts et temps de production réduits grâce aux moules réutilisables

- Les produits fabriqués ont de meilleures propriétés mécaniques

Désavantages:

- C'est un défi de mouler des objets nécessitant des formes complexes

- Coûts de fabrication des moules plus élevés

- Une bosse peut laisser dans le produit lorsque le moulage est retiré du moule par le mécanisme d'éjection

Moulage sous pression

Il existe deux méthodes de moulage sous pression. Le moulage sous pression à basse et à haute pression sont des exemples de ce processus. Le moulage sous haute pression a gagné en popularité pour la fabrication en série de géométries complexes nécessitant une grande précision. D'autre part, le moulage sous pression à basse pression est la méthode de choix pour la production en série de composants simples et volumineux.

Les métaux et alliages non ferreux, y compris le zinc, l'étain, le cuivre et l'aluminium, sont introduits sous haute pression dans un moule réutilisable recouvert de lubrifiant dans cette méthode de coulée de métal. Il est nécessaire de maintenir une pression élevée pendant la procédure d'injection rapide car cela empêche le métal de durcir. Comme dernière étape, l'extraction et la finition de la coulée se produisent pour éliminer tout déchet persistant.

Le remplissage du moule est l'endroit où le moulage sous pression et le moulage sous pression par gravité divergent. Contrairement au moulage sous pression par gravité, le moulage sous pression utilise la pression et injecte le métal en fusion directement dans une matrice métallique. Ensuite, le métal liquide est rapidement refroidi pour fabriquer le produit fini.

Découvrez les avantages et les inconvénients ci-dessous.

Avantages :

- Tolérance dimensionnelle étroite et haute précision

- Excellente qualité du produit et haute efficacité

- Moins de besoins en usinage post-coulée

- Inutile pour le remplacement de la matrice

Désavantages:

- Coûts d'outillage plus élevés

- Uniquement utile pour les matériaux non ferreux

- Pas idéal pour les pièces structurelles car les propriétés mécaniques des produits sont difficiles à déterminer

- Un investissement en capital plus élevé grâce à une configuration complète

Moulage de précision

Le moulage à modèle perdu, également appelé moulage à la cire perdue, est la méthode de fabrication d'un moule en céramique à partir d'un modèle en cire en combinant la cire avec un fondant et un liant. Une fois le moule prêt, le métal en fusion y est versé pour créer des moulages. Les produits de moulage de métal tels que les engrenages, les coffres de vélo, les disques de moto et les pièces de rechange pour les grenailleuses peuvent tous être fabriqués à l'aide de moulage à la cire perdue. Notez qu'il s'agit d'une méthode coûteuse et à forte intensité de main-d'œuvre qui peut être utilisée pour la production de masse ou des pièces moulées compliquées.

Découvrez les avantages et les inconvénients ci-dessous.

Avantages :

- Idéal pour produire des pièces nécessitant des parois minces, une qualité de surface élevée et plus de complexité

- Diminution des besoins en usinage post-coulée

- Utile pour couler des alliages difficiles à fondre comme l'acier fin, l'acier inoxydable, etc.

- Peut couler le produit avec des angles de 90 degrés

Désavantages:

- Des coûts de main-d'œuvre plus élevés

- Cycle de production plus long

- Coûts de fabrication des moules plus élevés

- Nouvelles exigences de moule pour la création de modèles en cire pour chaque cycle de coulée

Coulée de plâtre

Le moulage en plâtre est assez similaire au moulage au sable, la principale différence étant que le moule est créé à l'aide d'un composé de plâtre de Paris. La conductivité thermique et la capacité calorifique réduites du plâtre signifient qu'il refroidit le métal plus lentement que le sable, ce qui permet une plus grande précision, même dans le cas de composants à section étroite. Cependant, il ne peut pas supporter la chaleur des matériaux ferreux à haute température.

Notamment, la méthode de moulage en plâtre peut produire des pièces moulées aussi petites que 30 grammes et aussi grosses que 45 kg. La figure ci-dessous illustre cette technique avec un composant coulé d'une épaisseur de section de 1 mm.

Découvrez les avantages et les inconvénients ci-dessous.

Avantages :

- Haute précision dimensionnelle

- Finition de surface lisse

- Capacité à mouler des formes complexes avec des parois minces

Désavantages:

- Coûts de production plus élevés que la plupart des opérations de coulée

- Le matériau de moulage en plâtre peut devoir être remplacé fréquemment

- Non réalisable pour les matériaux à point de fusion élevé

- Contrairement au moulage au sable, le matériau utilisé est instable

Coulée centrifuge

La coulée centrifuge, souvent appelée coulée roto, est une procédure qui utilise les forces centrifuges pour fabriquer des pièces cylindriques destinées à être utilisées dans des environnements industriels. Dans cette méthode de coulée de métal, le métal en fusion est versé dans une matrice rotative qui a été chauffée avant le début du processus. Lorsque la filière est soumise à une forte pression, les forces centrifuges aident à répartir le métal en fusion dans toute la filière.

La coulée centrifuge véritable, la coulée semi-centrifuge et la coulée centrifuge verticale sont les trois types de coulée centrifuge. Dans la vraie coulée centrifuge, seule la moitié du moule est remplie, tandis que dans la coulée semi-centrifuge, tout le moule est rempli. Dans la vraie coulée centrifuge, cependant, le métal en fusion adhère aux parois latérales en raison de la rotation constante. La coulée centrifuge verticale, d'autre part, utilise le moulage dirigé de la même manière que la vraie coulée centrifuge.

Les cylindres et autres formes rotatives sont des résultats courants de la coulée centrifuge - des éléments tels que des coussinets, des segments de piston, des disques d'embrayage, des chemises de cylindre, etc. . Malheureusement, tous les alliages métalliques ne peuvent pas être utilisés avec cette méthode.

Découvrez les avantages et les inconvénients ci-dessous.

Avantages :

- Moins de gaspillage et des rendements de production plus élevés

- Moulages haute densité pratiquement sans défauts

- Faciliter la fabrication de pièces moulées en métal composite pour fûts et manchons

- Pas besoin de contremarches et de portails

Désavantages:

- Besoin d'investissements plus importants

- Coûts élevés de la main-d'œuvre qualifiée

- Limité à la production de pièces aux formes spécifiques

Moulage en mousse perdue

Comme le moulage de précision, le processus de moulage en mousse perdue utilise un modèle en mousse au lieu d'un modèle en cire. Le revêtement de céramique réfractaire se produit après la production du motif et peut être réalisé par trempage, revêtement, aspersion ou brossage. Le produit est ensuite coulé en versant du métal en fusion dans un moule.

Cette méthode s'applique à de nombreux matériaux, y compris l'acier au carbone, l'acier allié, l'alliage ferreux, la fonte alliée et bien d'autres. Plus précisément, la méthode de coulée de mousse perdue est utilisée pour fabriquer des biens tels que des corps de pompe, des vannes, des raccords et des bouches d'incendie.

La haute précision et l'exactitude de la production ne sont que deux des nombreux avantages de la coulée de mousse perdue. Néanmoins, cette méthode n'est pas pratique pour les applications à faible volume en raison de quelques contraintes.

Découvrez les avantages et les inconvénients ci-dessous.

Avantages :

- Coulée de haute précision

- Disponible pour une conception flexible

- Rentable pour la production à grande échelle

- Production claire

Désavantages:

- Coûts de modèle élevés pour la production à petite échelle

- Plusieurs processus de production entraînent des délais plus lents

- Distorsion et endommagement potentiels du motif en raison d'une faible résistance

Coulée sous vide

Par définition, la coulée sous vide est une méthode de coulée dans laquelle la cavité du moule est évacuée à une pression de 100 bars ou moins. Le matériau fondu est versé dans la cavité du moule à l'intérieur d'une chambre à vide pour empêcher la formation de bulles d'air dans le métal. Pendant que le métal est injecté dans la matrice, le drainage sous vide de la cavité de la matrice aide à maintenir au minimum les gaz piégés de la cavité. L'étape suivante consiste à durcir le métal dans une chambre avant d'être libéré du moule.

Les secteurs de l'automobile, de l'aérospatiale, de l'électricité, de la marine, des communications et autres ne sont que quelques-uns des nombreux secteurs qui utilisent régulièrement la méthode de moulage sous vide. Par conséquent, les éléments de carrosserie automobile et les composants structuraux du châssis ne sont que deux exemples de ce qui peut être réalisé à l'aide de cette technique.

Découvrez les avantages et les inconvénients ci-dessous.

Avantages :

- Propriétés mécaniques améliorées et qualité de surface améliorée du moulage sous pression

- Idéal pour la fabrication de produits à parois minces

- Permet aux produits d'être soudés et traités thermiquement

- Parfait pour la production de petits lots

Désavantages:

- Coûts élevés de l'outillage

- Le moule utilisé dans le processus n'est pas durable

- Problèmes potentiels de creux

Presser le moulage

Le moulage par compression, également connu sous le nom de forgeage liquide, est une méthode de formage de métal hybride qui combine le forgeage et la coulée dans des moules permanents en une seule étape. Au cours de cette procédure, une certaine quantité d'alliage métallique en fusion est introduite dans une filière. Ensuite, la pression est utilisée pour mouler le matériau dans la configuration souhaitée. Après cela, le composant métallique est chauffé à une température supérieure à son point de fusion et retiré de la matrice.

Le moulage sous pression, en particulier, est une méthode de moulage prometteuse pour la production de composants critiques pour la sécurité des systèmes automobiles. Par exemple, les cadres de châssis, les supports, les nœuds, les joints de cadre spatial et les fusées de direction frontales en aluminium sont tous des exemples de composants critiques pour la sécurité.

Les avantages de la coulée et du forgeage sont réunis dans cette coulée de métal particulière. Par exemple, l'utilisation d'une pression élevée pendant le processus de durcissement permet d'éviter le retrait et les porosités. D'autre part, en raison des besoins d'outillage spécialisés, cette méthode de coulée n'est pas aussi populaire pour la production de masse que certaines autres méthodes de coulée.

Découvrez les avantages et les inconvénients ci-dessous.

Avantages :

- Éviter les défauts internes tels que les trous de retrait, les pores, etc.

- Finitions de surface lisses

- Éviter les fissures de coulée

- Prévenir le gaspillage de matières premières

- Produits à haute résistance

Désavantages:

- Le processus global est long et nécessite un contrôle de précision

- La géométrie de la pièce est moins flexible

- Baisse de la productivité

Coulée continue

Comme son nom l'indique, il permet la fabrication en grande série de profilés métalliques de sections régulières. Cette méthode de coulée particulière est souvent utilisée dans la fabrication de barres d'acier. De plus, la coulée verticale produit des pièces moulées semi-continues telles que des billettes, des lingots, des barres et d'autres articles similaires.

Au cours de cette procédure, le métal en fusion est versé à un débit prédéterminé dans un moule à extrémité ouverte qui a été refroidi avec de l'eau. Ce moule est conçu pour permettre à une surface de métal solide de se développer au-dessus du métal liquide au milieu du moule. Par conséquent, la solidification du métal a lieu de l'extérieur vers l'intérieur. Dès que cette procédure est terminée, les brins de métal peuvent être retirés du moule de manière continue. Des cisailles mécaniques ou des chalumeaux oxyacétyléniques mobiles peuvent être utilisés pour couper des longueurs d'articles prédéterminées à l'avance.

Les produits fabriqués selon le procédé de coulée continue sont souvent épais, homogènes et constants dans leur ensemble. Son utilisation est limitée aux applications ci-dessus.

Découvrez les avantages et les inconvénients ci-dessous.

Avantages :

- Vaste gamme dimensionnelle de pièces moulées

- Réduction du gaspillage de matériel

- Une production constante entraîne des coûts réduits

Désavantages:

- Un rétrécissement de la ligne centrale peut se produire lorsqu'il n'y a pas de refroidissement continu des moules

- Investissement initial élevé et grand espace d'installation

- Couler uniquement des formes simples avec une section constante

Moulage en coquille

Le processus de moulage connu sous le nom de moulage en coquille utilise des moules jetables. C'est assez similaire à la procédure de coulée avec du sable, sauf que la cavité du moule est formée par la coquille de sable qui a été durcie plutôt que par un flacon de sable. Le sable utilisé est d'une granulométrie plus fine que le sable utilisé dans le processus de moulage au sable. Il est associé à une résine pour subir un traitement thermique et pouvoir se solidifier dans la coque entourant le motif.

Le moulage en coque est utilisé pour fabriquer divers articles industriels, tels que des carters de boîtes de vitesses, des bielles, des bateaux de petite taille, des capots de véhicules, des culasses, des arbres à cames, des corps de soupapes, etc.

Les produits de coulée ont une finition de surface de haute qualité et des dimensions précises. Pourtant, les pièces qui peuvent être coulées à l'aide de cette méthode sont limitées en taille et en poids.

Découvrez les avantages et les inconvénients ci-dessous.

Avantages :

- Aucune exigence pour un usinage supplémentaire

- Permet de couler des pièces complexes à parois minces

- Faible besoin de main-d'œuvre qualifiée

Désavantages:

- Pas idéal pour la production à faible volume

- La taille et le poids des pièces sont limités

- Coûts élevés de la grande coulée en raison d'un modèle métallique spécial

Les étapes fondamentales de diverses productions de casting

Les processus de coulée consistent souvent en une série d'étapes fondamentales, telles que la création d'un modèle et d'un moule, le choix des alliages métalliques à couler et, enfin, la finition du composant qui a été coulé.

Création de patrons

Lors de l'élaboration d'un patron, il faut d'abord définir la forme que prendra le moule. La cire, le sable, la résine et même le bois sont des matériaux utilisés à cette fin.

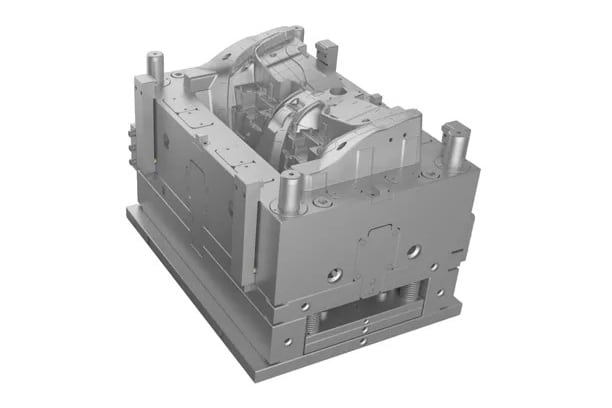

Fabrication de moules

Dans une étape ultérieure, il est nécessaire de réaliser divers moules pouvant être utilisés pour la coulée. Du sable, du plâtre ou une coque en céramique peuvent être utilisés pour créer un moule qui n'est utilisé qu'une seule fois. Chacune de ces approches de la production n'est pas comme les autres. Un four peut également être utilisé pour graver des motifs formés à partir de mousse ou de cire.

Choisissez des alliages métalliques

Selon les propriétés souhaitées, la coulée peut être réalisée à partir d'alliages ferreux ou non ferreux. Les alliages sont une sorte de composition chimique d'éléments dotés de qualités mécaniques optimales pour les applications de moulage dans lesquelles ils seront finalement utilisés. Certains exemples d'alliages ferreux sont la fonte malléable, la fonte grise et l'acier. En revanche, les métaux non ferreux comprennent des éléments tels que le bronze, le cuivre et les alliages d'aluminium.

Faire fondre et verser l'alliage

Une fois les alliages métalliques choisis, le métal est coulé dans le moule. Un morceau de métal solide est placé au-dessus d'un creuset et chauffé sur une flamme nue ou dans un four jusqu'à ce qu'il fonde. Le métal en fusion peut être versé directement du creuset dans un moule plus petit. Néanmoins, le métal peut devoir être transféré dans une poche plus grande avant d'être versé dans le moule pour les moulages plus importants.

Finition

Une fois le moulage solidifié, le produit peut être retiré et recevoir une finition métallique finale. Le récurage ou l'usinage des déchets plus volumineux sont deux autres méthodes utilisées pendant le processus de finition.

Travailler avec Runsom pour résoudre vos besoins de casting

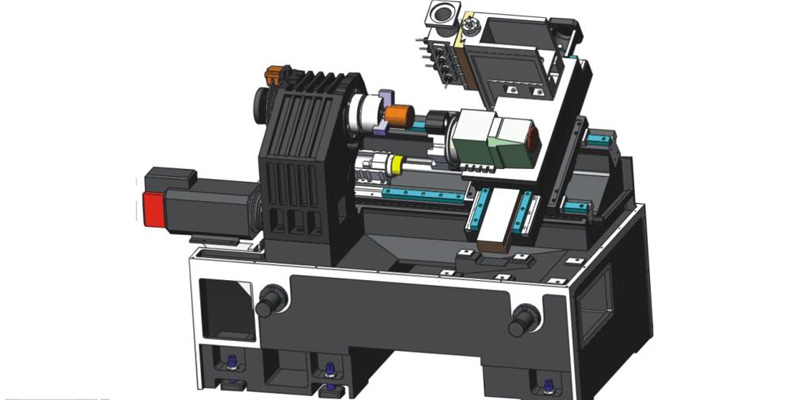

Il est essentiel de choisir l'approche appropriée pour la coulée et le niveau de compétence approprié pour vos produits. Runsom met à disposition une équipe d'ingénieurs qualifiés possédant une vaste expertise dans divers services de coulée, y compris services de moulage sous pression, services de coulée sous vide et services de moulage par injection sont également proposés pour répondre à diverses demandes. Nous sommes mieux placés pour vous conseiller et répondre à toute question ou préoccupation que vous pourriez avoir grâce à l'expertise de notre équipe opérationnelle.

Soumettez simplement vos fichiers CAO et vos dessins en ligne et vous obtiendrez un devis rapide dans les 24 heures pour savoir à quel point notre capacité de casting est incroyable.

Autres articles qui pourraient vous intéresser :