La fabrication additive est une approche relativement récente avec d'énormes avantages. Contrairement à l'usinage et au moulage, l'impression 3D a parcouru un trop long chemin en peu de temps. Aujourd'hui, d'énormes entreprises telles que la Formule 1, Ford et Porsche ont annoncé l'intégration de la fabrication additive et ont décidé de l'exploiter dans leurs processus. Par exemple, les secteurs des véhicules électriques (VE) utilisent une approche additive pour concevoir des onduleurs afin d'accroître l'efficacité du processus global. Pendant ce temps, à travers l'Europe, de nombreuses entreprises comme Alfa Romeo Racing, Ford, Audi et ORLEN ont considérablement augmenté leurs opérations d'impression 3D.

Impression du premier boîtier d'entraînement électrique complet par Porsche.

Récemment, Porsche a rationalisé avec succès la première unité de logement à propulsion électrique en utilisant impression en 3D. Les prototypes de différents composants, tels que la boîte de vitesses et le moteur, ont passé avec succès les tests de qualité et de résistance sans causer de problème. En règle générale, les pièces préparées à l'aide du processus de fabrication additive étaient plus légères et doublaient la capacité de résistance aux contraintes. Ces lignes démontrent que la fabrication additive est également appropriée pour les composants de grande taille et exceptionnellement sollicités dans les véhicules de sport électriques.

Un autre avantage important de la fabrication additive est qu'elle aide à accueillir des assemblages en plusieurs parties en une seule pièce tout en réduisant le besoin de travail d'assemblage supplémentaire. Ainsi, après avoir fabriqué le premier boîtier de propulsion électrique complet, Porsche affirme que l'ensemble du processus est précieux et économise du temps et de l'énergie. Par ailleurs, Porsche est désormais déterminé à se lancer et à tester la fabrication additive de pièces complexes comme les pistons de sa 911 GT2 RS.

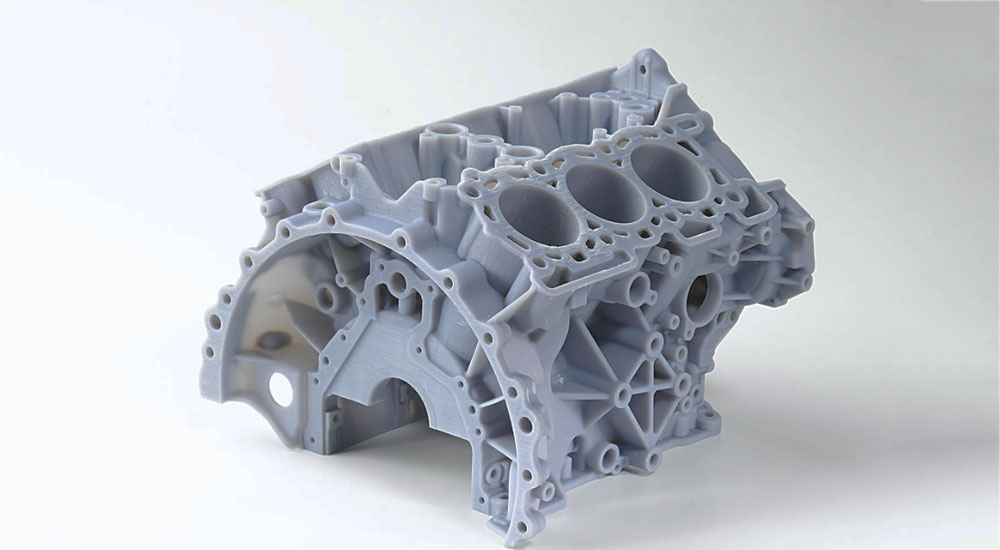

Moules de bloc moteur de fabrication additive par Formula-1.

La Formule 1 recherche également de nouvelles façons de fabriquer des pièces automobiles en utilisant la fabrication additive. Cependant, contrairement à Porsche, l'organisation internationale de course automobile, la Formule 1, utilise des moules imprimés en 3D pour fabriquer des moteurs.

Les concepteurs de la Formule 1 ont élaboré une conception de moule de bloc moteur, qui utilise un processus de fabrication additive pour atteindre sa forme définitive à l'aide de durcisseurs et de sable. Après cela, le matériau fondu est ajouté dans le moule imprimé qui crée des blocs moteurs avec une plus grande précision que les moules usinés conventionnels. Cette approche permet aux ingénieurs et aux experts en fabrication d'effectuer des expériences avec différents types de colles, de sable et de durcisseurs pour contrôler le refroidissement de l'aluminium dans le moule et vérifier son impact sur l'état final du produit.

Déchets d'impression 3D recyclés utilisés par Ford dans le F-250.

Récemment, HP et Ford ont conclu un partenariat. Ils sont déterminés à utiliser des matériaux recyclés imprimés en 3D dans les clips de conduite de carburant moulés par injection destinés au camion super-robuste de Ford, le F-250. Le rapport de développement durable présenté par les experts sur l'utilisation de moules imprimés en 3D recyclés affirme que le déménagement offre des pièces 10% moins chères et 7% plus légères par rapport aux pièces moulées de manière conventionnelle. Rappelons ici que les pièces conventionnelles sont constituées de matière fraîche.

Vraisemblablement, de nombreuses entreprises découvrent également de grandes utilisations pour les progrès de l'impression 3D. Avec HP, Ford est rapide pour trouver une application très appréciée pour les déchets de poudre. Il est utilisé pour fabriquer des pièces automobiles durables et fonctionnelles.

En règle générale, le matériau en excès nécessaire à la fabrication de ces clips de conduite de carburant moulés par injection provient des imprimantes à fusion multijets HP. Simultanément, ce matériau est utilisé par l'Advanced Manufacturing Center de Ford pour produire d'autres pièces. Une fois collecté, le matériau en poudre est envoyé pour être transformé en granulés de polymère appropriés pour le processus de moulage par injection.

En dehors de cela, Ford et HP ont trouvé une dizaine de clips de conduite de carburant supplémentaires sur différents véhicules pour étendre leur initiative. Ils pourraient être utilisés pour le processus de moulage de matériaux recyclés.

La fabrication additive améliore l'efficacité de la production de véhicules électriques.

Au Royaume-Uni, un Institute for Advanced Automotive Propulsion System (IAAPS) a été créé à l'Université de Bath. Il a exploré que l'utilisation de l'impression 3D peut avoir des effets positifs sur la production d'onduleurs pour véhicules électriques. Une équipe dédiée travaille sur le projet pour déterminer la possibilité d'imprimer en 3D certains composants de l'onduleur. Si leurs efforts sont fructueux, les pièces fabriquées de manière additive aideront les fabricants de véhicules électriques à surmonter différentes contraintes. Ces contraintes peuvent inclure le bruit électrique, la gestion thermique et le volume d'emballage.

En ce qui concerne les performances de l'onduleur, les dispositifs en carbure de silicium (semi-conducteur) peuvent être extrêmement bénéfiques pour améliorer leurs performances. Mais les experts réussissent toujours moins bien à tirer pleinement parti de ce matériau car ils ne savent pas matérialiser leurs pensées à l'aide des techniques conventionnelles. Ce problème est facilement résolu avec la fabrication additive puisqu'elle s'affranchit de ces contraintes et permet de concevoir en trois dimensions. C'est pourquoi la méthode de fabrication additive contribue massivement à l'amélioration des onduleurs des véhicules électriques.

Actuellement, les onduleurs sont conçus en deux dimensions. Les composants plats sont fixés avec une plaque froide refroidie par liquide en aluminium substantielle au fond. Mais avec cet agencement, l'efficacité, les performances et la fiabilité des onduleurs diminuent lorsque la température augmente. Cependant, les experts pensent que la fabrication additive pourrait résoudre ce problème. Il permet à la structure interne en treillis complexe de s'installer avec des parois de moins de 1 mm d'épaisseur à l'intérieur des plaques de refroidissement. L'ensemble du système reste froid même lorsque la température augmente pendant le processus. Par conséquent, cette solution de refroidissement efficace offerte par la fabrication additive n'a jamais été l'option avec les canaux de refroidissement fabriqués de manière conventionnelle.

Un autre avantage important de la conception imprimée en 3D pour l'onduleur est son faible poids avec une plus grande capacité de transport de courant, ce qui le rend plus dense en énergie. L'assemblage compact de l'onduleur, qui est réalisable avec la fabrication additive, offre moins de distance entre les pilotes de grille et les commutateurs. Sans aucun doute, cela conduit à une interface électromagnétique encore meilleure et efficace. En bref, il permet aux commutateurs des onduleurs de fonctionner à une vitesse plus rapide tout en tirant pleinement parti de la technologie du carbure de silicium (SiC) par rapport aux différentes solutions traditionnelles.

Conclusion

Après avoir décrit les détails ci-dessus, il est devenu un fait que la fabrication additive est maintenant sous le feu des projecteurs et qu'elle doit être considérée comme un autre processus de fabrication de premier plan. À ce jour, Alfa Romeo ORLEN, la Formule 1, Ford et Porsche ont montré leur confiance dans la fabrication additive, et bien sûr, il y a beaucoup plus à venir dans les prochains jours. De même, avec des avantages tels qu'un poids réduit, des pièces plus complètes et plus complexes, le passage à la fabrication additive pour automobile ne montre aucun signe de ralentissement.