En ingeniería, se acepta ampliamente que todas las partes están influenciadas por el medio ambiente. La superficie de los componentes en contacto con el medio ambiente directamente. La superficie del metal a menudo es víctima de la corrosión, la abrasión, la oxidación y la erosión, lo que da como resultado la vulnerabilidad de la forma del metal y la reducción del potencial para resistir las tensiones funcionales. Por lo tanto, es vital proteger la superficie del equipo para evitar fallas.

Por lo general, la ingeniería de superficies se refiere al fortalecimiento y la modificación de la superficie del metal de múltiples formas, con el fin de mejorar la composición química y la morfología de las superficies metálicas sólidas. Para obtener las propiedades superficiales requeridas, se aplica la ingeniería sistemática del estado de tensiones y la estructura de organización. Por lo tanto, estas son algunas de las tecnologías de fortalecimiento de superficies metálicas que ofrecen resultados sostenibles:

Tecnologías de fortalecimiento de superficies metálicas

En medio de una gran cantidad de tecnologías de fortalecimiento de superficies metálicas, estas son las tecnologías más fructíferas en detalle:

- Refuerzo de la deformación superficial

El proceso pertenece a la creación de una capa endurecida en la superficie del material. Luego, el ciclo continúa con la ayuda de la deformación por compresión en la superficie del metal mediante diferentes operaciones mecánicas como el laminado. Mientras tanto, la profundidad de la capa de endurecimiento sigue siendo de 0,15 a 1,5 mm. En la capa de endurecimiento por deformación suelen presentarse los siguientes problemas:

Desde la perspectiva de la estructura organizacional, en la capa de fortalecimiento, la distorsión de la red cristalina es alta, junto con la densidad de dislocaciones. Para evitar estas dislocaciones, se aplican tensiones alternas que también disminuyen el espesor de la capa endurecida y dan como resultado subgranos más finos.

En segundo lugar, el estado de tensión dentro del metal da como resultado un grado de deformación desequilibrado entre la superficie interior y la superficie exterior. Por lo tanto, cuando la capa superficial de metal se extiende hacia sus límites exteriores, la capa interna de metal lo obstaculizará y formará una presión residual macroscópica más alta que ayuda a fortalecer la capa.

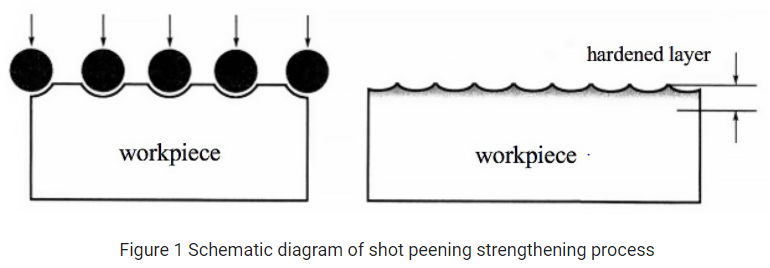

- Fortalecimiento de granallado

El shot penning es un proceso en el que la superficie del metal se deforma plásticamente para formar una capa reforzada de cierto espesor. Para este propósito se utiliza una corriente de proyectiles de alta velocidad. Como resultado, existe una tensión de compresión en la superficie de la pieza y una cantidad de tensión se puede compensar o equilibrar cuando la pieza está bajo la carga para mejorar la resistencia a la fatiga de la pieza.

A temperatura ambiente, se rocían pequeños proyectiles duros sobre la superficie de la pieza de trabajo, y estos proyectiles rociados provocan una deformación elástica y plástica sobre la superficie de la pieza de trabajo a su temperatura de recristalización. Cada disparo de acero que golpea el metal puede crear una pequeña hendidura en su superficie. Sin embargo, para una depresión permanente y conveniente sobre la superficie metálica, el estiramiento es la solución más factible.

Para formar una capa de tensión de compresión residual en la pieza de trabajo, se superponen numerosas depresiones. Además, el granallado también ayuda a mejorar la resistencia a la corrosión bajo tensión y la resistencia a la fatiga de la superficie. Al mismo tiempo, el granallado también puede servir como un método confiable de limpieza de superficies que puede limpiar hasta 2 mm de la superficie. Lo más probable es que se utilice para eliminar el óxido, la corrosión y el barniz viejo.

Principalmente, el granallado es un tratamiento en frío que ayuda a mejorar las cualidades antifatiga de las piezas metálicas que permanecieron bajo una gran tensión a largo plazo. Los álabes de los compresores, los motores de aviones y los sistemas de transmisión de automóviles son el ejemplo perfecto de ello. Dependiendo de la velocidad del proyectil, el granallado se puede dividir en granallado ordinario y granallado de superficie supersónica.

Equipos para Granallado

Las máquinas granalladoras se pueden dividir en máquinas granalladoras neumáticas y máquinas granalladoras centrífugas mecánicas. Simultáneamente, también se puede categorizar en base a rociado húmedo y rociado seco. Las condiciones de trabajo del granallado por pulverización en seco no están a la altura. Sin embargo, una granalladora con spray húmedo ofrece unas condiciones de trabajo mucho mejores.

Máquina centrífuga mecánica de granallado

Esta máquina ofrece una rotación de alta velocidad de la cuchilla y el impulsor se acelera para lanzar bajo la acción de la fuerza centrífuga. Sin embargo, este tipo de máquina posee altos costes de fabricación y un pequeño poder de granallado. Por lo general, esta máquina solo es adecuada para lotes grandes y formas más simples. Las partes comunes de la máquina son:

- Tolva

- dirección del impulsor

- Impulso

- Tubo de chorro

- Aire comprimido

- proyectiles

- Tubo de transporte de pellets

- Boquillas dobladas a 90o

- Cuchillas de contacto

Máquina centrífuga neumática de granallado

Funciona con aire comprimido como fuerza motriz para acelerar un proyectil a la velocidad máxima. Luego golpea la superficie de la pieza de trabajo, que se está rociando. Para controlar la intensidad del granallado, la máquina puede controlar la presión del aire. Esta máquina es adecuada para trabajar con una gran variedad y lotes pequeños de formas complejas. Las partes comunes del dispositivo son:

- Tanque de tiro

- Válvulas

- Tubería

- Boquillas de filtro de aire

- Válvulas

- Tubo de extracción de polvo

- Pipa de tiro, y

- Puerto de transferencia

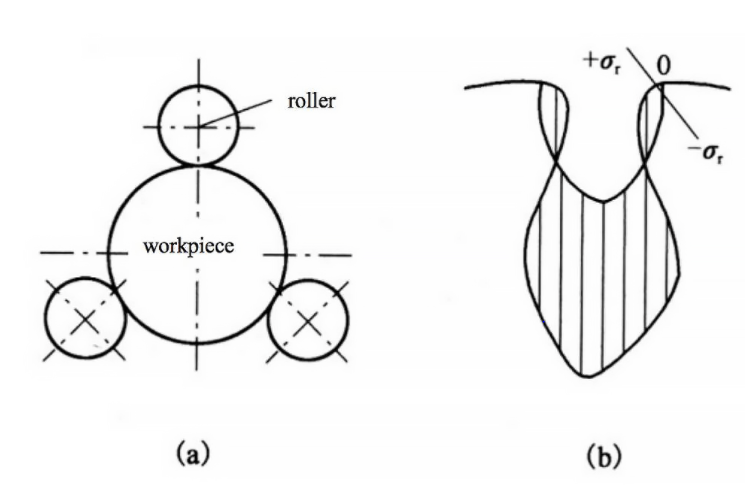

- Tecnología de laminación de superficies

La tecnología de laminación de superficies es otra tecnología famosa y ampliamente adoptada que se utiliza para endurecer la superficie del material. Las bolas rodantes o los rodillos aprietan la superficie del metal para crear una deformación plástica. Así es como se ve:

Al utilizar la tecnología de laminación de superficie, la capa de la pieza de trabajo se puede manipular hasta 5 mm, en el caso de que la forma de la pieza de trabajo sea simple, ya que no puede funcionar para piezas de formas complicadas. Esta tecnología tiene muchas ventajas. Por ejemplo, cambia la apariencia física de una pieza de trabajo sin alterar su composición química. Además, también adopta herramientas simples y es seguido por un método sencillo.

Además, la tecnología de laminación de superficies respalda el concepto de 'tecnología verde', que produce menos desechos y una contaminación mínima. La resistencia a la tracción causada por el impacto del corte también se elimina con la tecnología de laminación de superficies. Debido a estos beneficios, esta tecnología ha aumentado enormemente en las industrias y ofrece muchos servicios financieros.

Mecanismos

Aquí hay mecanismos respaldados por la tecnología de laminación de superficie:

Mecanismo de microestructura

Hay rastros/indicios de corte de la herramienta en la superficie metálica después del corte. Normalmente, el proceso de laminación es una especie de acabado a presión, ya que la superficie del metal pasa por la deformación plástica bajo la acción de la tensión. Durante el proceso de deformación que ocurre bajo el impacto de la tensión externa, los granos de cristal se deslizan gradualmente mientras que el cristal se desliza continuamente. Este movimiento ayuda a que los cristales pasen de una orientación suave a una orientación rígida.

La dislocación persistente de los cristales en el metal se suma a la distorsión de la red cristalina y la densidad de dislocación. En consecuencia, no es sencillo lograr una concentración de tensión local para mejorar el comportamiento ante la fatiga.

Mecanismo de calidad de la superficie

La rugosidad de la superficie es el principal factor que determina la calidad de la superficie. Sin embargo, podría verse afectado por la concentración de tensiones. Debido a la concentración de tensiones, la superficie se vuelve rugosa, lo que ofrece bastante facilidad para realizar cortes afilados. Mientras tanto, bajo tensiones alternas, el fenómeno de la tensión alterna es muy evidente.

El refuerzo por laminación es el factor principal que produce el flujo plástico en la superficie de la pieza. Lo convierte en el canal cóncavo bajo residual original al reducir la rugosidad de la pieza de trabajo. Al final, se eliminan la concentración de tensiones y las marcas residuales de herramientas. Posteriormente, la vida de fatiga de la pieza de trabajo mejora.

Mecanismo de tensión de compresión residual

En 1930, se descubrió que la acción de la tensión de compresión residual sobre la pieza de trabajo agrega valor a la vida de fatiga de la pieza. Para la propagación de grietas en la superficie del metal, las cargas alternas pueden alcanzar ciertos límites para generar los esfuerzos de compresión residuales.

El laminado puede reducir significativamente las microfisuras originales en la superficie del metal y resulta además de la vida de fatiga de ese metal.

Parámetros del proceso que afectan el efecto de balanceo

Por lo general, la presión de laminación, la velocidad de laminación y los tiempos de laminación son los factores principales que afectan la laminación de la superficie. Técnicamente, la presión de laminación es la presión aplicada por los rodillos sobre el metal. Esta presión influye significativamente en la resistencia a la fatiga del metal. Además, la presión de laminación también incluye la fuerza y el tamaño de la pieza y el diámetro del rodillo. Sin embargo, la mejor presión de laminación está determinada por la prueba de proceso.

Otro factor que afecta la resistencia a la fatiga del metal es el número de laminados o el número de veces que el rodillo aplica las prensas sobre el metal en una posición específica. Si el número de veces es pequeño, es posible que no se alcance la deformación plástica requerida. Por otro lado, si el número de veces es mayor que las veces recomendadas, el metal puede tener fatiga por contacto y dejar el metal menos valioso.

Además, la velocidad de laminación es esencial, denominada velocidad de rotación de la pieza de trabajo durante la laminación. Si la velocidad excede el límite, causará una deformación plástica más significativa. Aún así, la eficiencia de producción se reducirá si la velocidad es menor. Por lo tanto, es necesario determinar la velocidad de laminación adecuada.

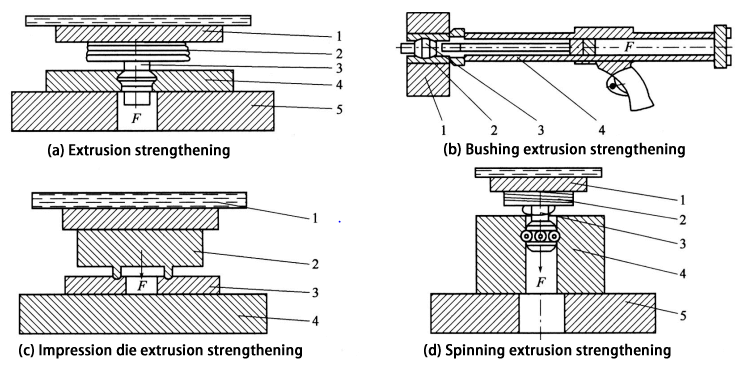

Refuerzo de extrusión de agujeros

La extrusión de orificios es un tipo de proceso de fortalecimiento de superficies con la ayuda de herramientas y equipos específicos. Herramientas como varillas y casquillos siguen apretando la periferia o el orificio de la pieza de trabajo, lo que hace posible el espesor requerido de la pieza de trabajo después de la deformación plástica. Todo el proceso también mejora la resistencia a la corrosión bajo tensión y la resistencia a la fatiga de la superficie. Los métodos de refuerzo por extrusión de agujeros comúnmente utilizados son la extrusión por estampado, la extrusión por casquillo, la extrusión por varilla y la extrusión por hilatura.

El refuerzo por extrusión de orificios es un proceso específico que solo se utiliza para las piezas de trabajo cuyos orificios internos tienen requisitos de resistencia a la fatiga. Algunas partes de los aviones se fabrican con esta tecnología. Además, la extrusión por matriz de impresión se utiliza para fortalecer las piezas de apoyo esenciales, y la extrusión por rotación es adecuada para mejorar la resistencia de los orificios internos de las piezas grandes. Los trenes de aterrizaje son ejemplos evidentes de ello.

- Tecnología de difusión de plasma

El plasma comprende iones masivos y electrones libres como gas ionizado, que es casi neutro. La tecnología de tratamiento térmico químico de plasma también se conoce como tecnología de difusión de bombardeo de partículas o tecnología de difusión de plasma. El proceso utiliza iones producidos en la descarga luminiscente de gas. Estos iones son bombardeados en la superficie del metal en un entorno de bajo vacío. Si se compara con la tecnología térmica de gas estándar, la difusión térmica de iones posee las siguientes características:

- El bombardeo de iones elimina mejor la película de oxígeno de la superficie del metal y mejora su actividad. La actividad superficial mejorada facilita la adsorción de elementos agregados para acelerar la velocidad de difusión térmica.

- El plasma es fundamental en la activación del gas de reacción y reduce la temperatura de una reacción química.

- La construcción de la capa extendida por calor y el espesor de la capa son controlables ajustando los parámetros del proceso.

- No genera complejidades para el medio ambiente, ya que es un proceso respetuoso con el medio ambiente.

- Además, el plasma se puede clasificar en dos categorías: plasma de alta temperatura y plasma de baja temperatura. El plasma de baja temperatura tiene ejemplos de tubos fluorescentes y lámparas de tungsteno de yodo. Por el contrario, la fusión y el núcleo solar son un ejemplo de plasma de alta temperatura.

Descarga de gases

El proceso en el que el gas se cambia de aislante a conductor se llama descarga de gas. Las condiciones estándar para la descarga de gas incluyen partículas cargadas en el gas y la fuerza del campo eléctrico específico. En un campo eléctrico, las partículas cargadas solo se mueven en una dirección.

Este proceso sufre una serie de cambios químicos y físicos entre partículas cargadas y átomos de gas. Durante él, la colisión excesiva hace que las partículas cargadas se exciten y se produzca la ionización. Además, esta colisión hace que los electrones de los átomos pasen de la etapa habitual a la etapa de mayor energía, es decir, una forma metaestable de un átomo.

Durante la caída del electrón a su estado fundamental, emite energía en forma de fotones. Esta energía es lo suficientemente grande como para ionizar el átomo vecino al expulsar el electrón.

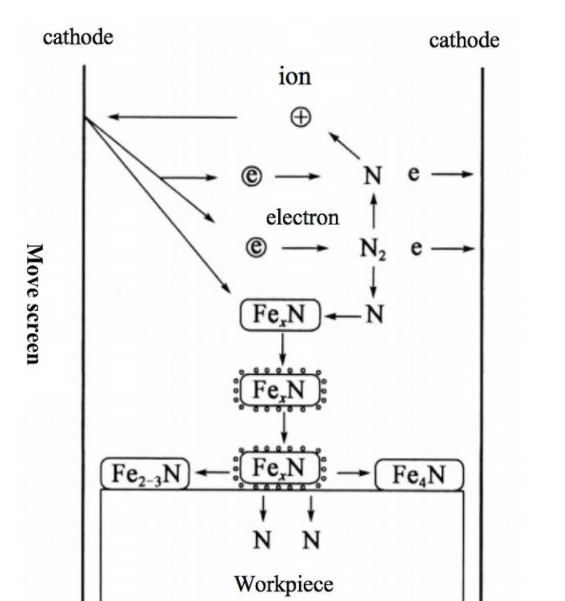

Mecanismo de nitruración de iones

Nitruración por pulverización iónica Kolbel

Se bombardean iones de nitrógeno con alta energía en el cátodo que arroja átomos de Fe fuera de la superficie del cátodo. Estos átomos de FE se combinan con átomos de nitrógeno para formar FeN, que se deposita en la superficie de la pieza de trabajo.

Este FeN se descompone aún más en el estado metaestable para producir adicionalmente nitruros ferrosos. Los átomos de nitrógeno sobrantes penetran en la superficie o cerca de la superficie del acero. Una capa de nitruros ferrosos se deposita instantáneamente fuera y dentro de la superficie del acero, como se muestra en la figura.

Proceso de nitruración iónica

- Asegúrese de que la pieza de trabajo colocada dentro del horno se limpie y aspire la cámara a 1Pa.

- Introduzca una cantidad modesta de gas que contenga nitrógeno y suministre alimentación de CC de alto voltaje. El gas dentro del horno brilla y se produce la descarga.

- Después de limpiar y pulverizar el proceso, saldrá una pieza de trabajo bien formada.

- El voltaje y la presión deben ajustarse antes de calentar la pieza de trabajo a la temperatura requerida y luego comenzará la nitruración.

- El calor se mantendrá hasta tal punto que alcance el espesor necesario de la capa de nitruración.

- Después de nitrurar y cortar la fuente de alimentación, la pieza de trabajo se vuelve gris cuando se enfría por debajo de 200C.

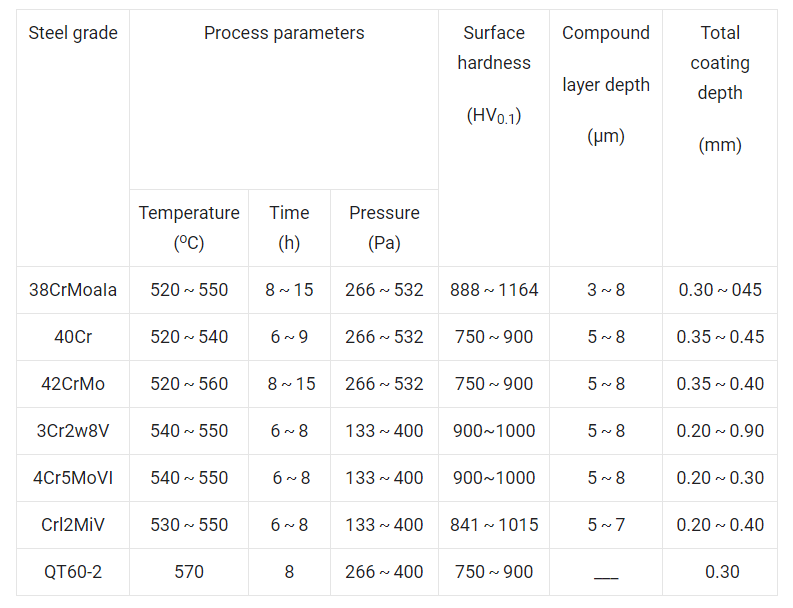

Tipos de tejidos y factores que influyen en la nitruración iónica

La nitruración se realiza a una temperatura inferior a 590C. Después de la formación de capas de nitruro, estos son los principales factores que afectan la capa de nitruración de iones.

- Temperatura de nitruración: el espesor está directamente relacionado con la temperatura de nitruración. Cuando uno aumenta, el otro también aumenta.

- Tiempo de nitruración: en los primeros 30 minutos de nitruración, la velocidad de nitruración es mucho más alta que la velocidad de nitruración con gas. Con el tiempo, la infiltración se ralentiza gradualmente y, al final, coincide con la velocidad de nitruración del gas.

- Gas nitrógeno: se utilizan principalmente nitrógeno, amoníaco e hidrógeno.

- El grosor de la capa de nitruro depende de la fuente de alimentación. Más potencia conduce a una capa gruesa y viceversa.

- Lo mismo ocurre con la actual.

Rendimiento de la capa de nitruración de iones

Los siguientes indicadores evalúan el rendimiento de la capa de nitruración iónica.

- Dureza: la temperatura de nitruración determina la dureza de la capa. Depende del tipo de elemento de aleación del acero y del tipo de acero.

- Resistencia a la fatiga: la nitruración puede mejorar la resistencia a la fatiga de la pieza de trabajo. La resistencia a la fatiga aumenta con el aumento del espesor de la capa de difusión.

- Dureza: la capa de difusión tiene la mejor dureza entre las capas de nitruro, con una capa monofásica en una segunda y una capa mixta en la tercera.

- Resistencia al desgaste: la nitruración iónica muestra la mejor resistencia al desgaste en comparación con otros métodos de nitruración.

3- Tecnología de tratamiento de superficies con láser

El tratamiento con láser utiliza las características únicas de la tecnología de rayos láser para procesar la superficie del material y formar una capa con cierto espesor que mejora drásticamente las propiedades metalúrgicas, mecánicas y físicas de la superficie del material.

Las propiedades como la resistencia al desgaste, la resistencia a la fatiga, la resistencia a la corrosión de la pieza de trabajo pueden mejorarse tratando las partes de la pieza de trabajo con este método.

Características

- Después del tratamiento con rayo láser, la calidad de la superficie de la pieza de trabajo o del metal se vuelve bastante buena, ya que posee la cantidad requerida de dureza y otros requisitos. Asimismo, la tenacidad sigue siendo la misma.

- Deformación térmica menor y calor de entrada bajo

- Menor tiempo de procesamiento y mayor densidad de energía

- No se requiere vacío, por lo que no produce contaminación ambiental.

- Durante el tratamiento, la superficie de la capa pasa a través de la información de martensita y sale una tensión de compresión residual que mejora la resistencia a la fatiga.

Equipos de tratamiento de superficies con láser

El equipo de tratamiento de superficies con láser incluye un sistema de enfoque de guía de luz, láser, medidor de potencia, sistemas de control numérico y sistemas de programación de software.

Características de los equipos de tratamiento de superficies

El láser es un tipo de onda electromagnética que tiene una longitud de onda y directividad específicas. El frijol láser se controla mediante lentes y espejos. Se puede enfocar un haz con la ayuda de un diámetro pequeño que podría alcanzar una densidad de alta potencia de 104 ~ 109 W/cm2.

La tecnología de superficie láser incorpora la conductividad térmica. Primero, el rayo láser de alta densidad de potencia cae sobre la superficie del material sin contacto. Posteriormente se realiza el reforzamiento superficial del metal.

Los siguientes son los beneficios asociados con el proceso material:

- La superficie metálica se puede reforzar localmente, ya que la transferencia de energía es muy conveniente en este método.

- Después del procesamiento con láser, la deformación de la superficie de la pieza de trabajo es pequeña.

- Es una suerte trabajar con el proceso.

- La velocidad y la eficiencia del proceso son excepcionalmente altas.

- Muy adecuado para el procesamiento de chapas finas.

Tipo de tejidos después del tratamiento de superficie con láser

Como el calentamiento del láser es demasiado rápido, el proceso de cambio de fase se lleva a cabo bajo un grado significativo de sobrecalentamiento. Es la razón por la que la tasa de nucleación de los cristales nucleares es mucho más alta. Durante el proceso, los granos de austenita son más pequeños, ya que se restringe el crecimiento de granos y elementos de carbono. Por lo tanto, la velocidad de enfriamiento es más rápida que asegurar la obtención de agujas ocultas o agujas finas.

Durante el proceso, la superficie de bajo contenido de carbono se puede distinguir en dos formas: la capa exterior, la zona apagada y la estructura, que es martensita de aguja oculta. Mientras que el acero al carbono medio se puede dividir en cuatro capas diferentes:

- La capa exterior es una martensita de agujas invisibles de color blanco brillante con una dureza de 800HV.

- La segunda capa es de martensita con agujas ocultas junto con una pequeña cantidad de troostita.

- La tercera capa consta de agujas ocultas, martensita, troostita de malla y una pequeña ferrita.

- La cuarta y última capa se compone de martensita de agujas de cripta y malla de ferrita.

Al mismo tiempo, el acero con alto contenido de carbono se puede dividir en dos capas. La capa exterior es de martensita criptográfica y carburos no disueltos.

Clasificación de la tecnología de superficie láser

Endurecimiento de transición de fase láser

El proceso implica la irradiación de la superficie de la pieza de trabajo con la ayuda de un rayo láser de alta densidad. Prepara la superficie para la fácil absorción de una gran cantidad de luz. Las características de todo el proceso son las siguientes:

- Es posible que el calentamiento y el enfriamiento sean demasiado rápidos. La velocidad de calentamiento puede ser de 104 ~ 109o C/S. Mientras que la tasa de enfriamiento es de 104 °C/S, lo que ayuda a mejorar la eficiencia de producción y la velocidad de escaneo.

- Después del enfriamiento con láser, la dureza de la superficie del metal es de alrededor de 5% a 20%, que es mucho más alta que la dureza del enfriamiento. Después del tratamiento, este problema podría resolverse.

- Como la velocidad de calentamiento del láser es rápida, la zona afectada por el calor, la deformación y las tensiones de extinción son pequeñas.

- Las piezas con geometría compleja no se pueden procesar con la ayuda de métodos convencionales. Sin embargo, este proceso es adecuado.

- Ciclo más corto con mayor eficiencia

- El enfriamiento por láser depende de la conductividad térmica. Tampoco daña el medio ambiente.

Revestimiento de superficie láser

Es otro método que se usa ampliamente para fortalecer la superficie. En este proceso, el polvo de aleación y la superficie del sustrato se calientan bajo el rayo láser y se enfrían cuando se retira el rayo. Las características del proceso son las siguientes:

- Ofrece una velocidad de enfriamiento rápido y la estructura metálica ofrece una solidificación rápida.

- Proporciona una ligera distorsión, una entrada pequeña, una baja tasa de dilución del recubrimiento y una unión metalúrgica con el sustrato.

- Sin restricciones en cuanto a la elección del polvo, especialmente por el bajo punto de fusión.

- Método rentable y consume la menor cantidad de material.

- Perfecto para apuntar el haz a lugares de difícil acceso.

- Fácil de poner en la automatización.

Aleación de superficies con láser

Ofrece una fusión y mezcla rápidas de una capa delgada en la superficie del material base y el metal de aleación exterior bajo la irradiación de un rayo láser de alta energía. Durante la solidificación, la tasa de enfriamiento puede llegar a 105 a 108 o C/s, que es la misma que la tasa de enfriamiento de la tecnología de extinción. La característica más significativa de este proceso es que los cambios de estructura, composición y rendimiento ocurren solo cuando se encuentra en una pequeña zona afectada y de fusión, y la deformación suele ser mínima.

El proceso es adecuado para satisfacer las demandas de la superficie. Aún así, tampoco afecta la composición química del proceso. La capa de aleación con un espesor de 0,01 a 2 mm se puede lograr fácilmente con la ayuda de la superficie del metal base.

Endurecimiento por choque láser

En este proceso, un rayo láser de pulso corto, alta energía, alto pico y alta densidad de potencia golpea la superficie del sustrato. La superficie retiene la energía del láser y da como resultado un plasma de alta temperatura y alta presión. Durante el proceso, el plasma está limitado por el confinamiento. Como resultado, genera una onda de choque de alta presión que actúa sobre la superficie y luego viaja al interior del metal. Este nuevo tipo de fortalecimiento de la superficie se denomina endurecimiento por choque con láser. El proceso es muy parecido al granallado, que también se denomina método de granallado con láser.

El endurecimiento por choque con láser tiene un impacto abrumador en las características del metal. Estas características involucran principalmente una capa de influencia de tensión profunda, rugosidad de la superficie, fácil automatización y efectos controlables. En resumen, este fortalecimiento de la superficie puede tratar mejor las superficies sensibles y duras que otros métodos.

Amorfización de la superficie del láser

El proceso incluye principalmente un enfriamiento ultraalto del baño de fusión del láser para dar forma a una capa amorfa en la superficie del metal. En comparación con otros métodos de amorfización, la amorfización con láser ofrece resultados mucho mejores, ya que aporta una capa gruesa a la superficie del metal. Así es como se fortalece la superficie de la pieza de trabajo o del metal mediante la amorfización de la superficie del láser.

- Tecnología de tratamiento de superficie por haz de electrones

El proceso implica el bombardeo de electrones de haz alto en la superficie del metal para cambiar su estructura y composición para obtener el rendimiento requerido. Los electrones que se mueven a alta velocidad se mueven en el campo eléctrico como portador de energía, y la energía de este portador de energía puede alcanzar los 109 W/cm2. Las características de las técnicas de tratamiento de superficies con haces de electrones incluyen un rango de tamaño y una profundidad de calentamiento más extensos. Mientras tanto, el proceso es rentable con una baja inversión de capital.

Aquí hay más detalles sobre la tecnología de tratamiento de superficie de electrones:

Principio de la tecnología de tratamiento de superficie por haz de electrones

El haz de electrones se refiere a una corriente de electrones de alta energía producidos por el cátodo. Cuando las partículas con carga negativa pasan a través de electrodos positivos de alto potencial, se utiliza una lente magnética para aumentar la potencia del haz de electrones. Después del segundo giro o foco, el haz de electrones está altamente concentrado en un área de sustrato pequeña.

Al final, la mayor parte de la energía cinética que posee el haz de electrones comienza a convertirse en calor, y este calor puede cambiar instantáneamente el estado físico y la composición química de la pieza de trabajo de metal.

Equipos para Tecnología de Tratamiento de Superficies por Haz de Electrones

Existen los siguientes cinco sistemas para la tecnología de tratamiento de superficie por haz de electrones:

- El cañón de electrones emite un flujo de electrones de alta velocidad.

- El sistema de vacío asegura o garantiza el grado de vacío requerido.

- El sistema de control controla la dirección del haz electrónico, el tamaño y la forma.

- El sistema actual ofrece corriente estabilizada de bajo y alto voltaje.

- El marco de transmisión se ocupa del movimiento de la mesa de trabajo.

Características de la tecnología de tratamiento de superficie por haz de electrones

Las características de este proceso son las siguientes:

La oxidación o la descarbonización no suelen formar parte del proceso de calentamiento de la pieza de trabajo. Al mismo tiempo, el refuerzo del cambio de fase de la superficie no necesita un medio de refrigeración.

En segundo lugar, la tasa de conversión de energía del haz de electrones es muy efectiva ya que ofrece una eficiencia de 80 a 90%. Además, facilita el fortalecimiento de la transformación de fase local y puede permitirse la aleación superficial.

Debido al calor concentrado, el punto de calor es pequeño y el estrés térmico durante el proceso también es pequeño. La estructura y construcción del equipo son simples, ya que el haz de electrones se desvía bajo la influencia de un campo magnético. En resumen, no se requiere ninguna disposición o mecanismo de transmisión de luz diferente.

Este proceso de fortalecimiento de superficies tiene amplias aplicaciones para diversos materiales: hierro fundido, acero, acero inoxidable y piezas de geometría compleja. Cuando se está llevando a cabo el proceso, se debe tener cuidado, ya que un haz de electrones puede excitar fácilmente los rayos X.

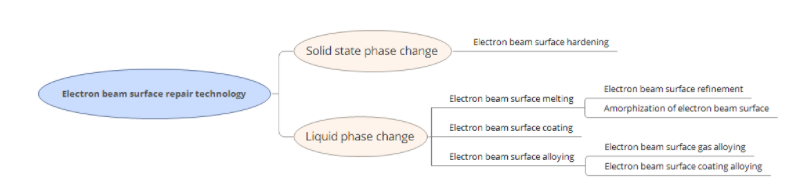

Clasificación de la tecnología de superficie de haz de electrones

Así es como se ha hecho la clasificación de la tecnología de superficie por haz de electrones:

Cambio de fase de la superficie del frijol electrónico

La clave de este proceso es controlar parámetros como que la densidad de potencia promedio es de 105 ~ 109 W/cm2, mientras que la tasa de calentamiento es de 103 a 105 °C/s. Una solución sólida sobrecalentada es causada por la fusión rápida de un haz de electrones que forma martensita ultrafina. Todos estos factores, más tarde, se suman a la resistencia del material.

Tratamiento de refundición superficial por haz de electrones

Este proceso de fortalecimiento de la superficie puede redistribuir los elementos químicos de diferentes aleaciones y reducir el grado de microsegregación de ciertos elementos. Por lo tanto, el rendimiento de la superficie de la pieza de trabajo aumenta a medida que el proceso ocurre en el vacío, por lo que no queda preocupación por la oxidación de la superficie. Por lo tanto, considerando sus características, es evidente que este proceso es muy adecuado para el reforzamiento de aleaciones que contengan magnesio y aluminio como parte significativa.

Aleación de superficie con haz de electrones

Los elementos como Ti, W, Mo y B se consideran elementos de aleación para mejorar la resistencia al desgaste del material. Al mismo tiempo, la elección de elementos como Cr y Ni puede mejorar la resistencia a la corrosión del material.

Tratamiento de amorfización de la superficie del haz de electrones

El metal está hecho para producir un gran gradiente de temperatura entre la superficie fundida y el sustrato. Para este propósito, la densidad de potencia promedio del haz de electrones se lleva a 106 a 107 W/cm2 y el tiempo de acción se acorta a 10-5 s.

Al aplicar algunos otros protocolos, la estructura amorfa obtenida se vuelve compacta que ofrece una excelente resistencia contra la corrosión.

Recocido del Delgado Capa de superficie de haz de electrones

Cuando se requiere un haz de electrones para recocer una superficie delgada, la densidad de potencia requerida es mucho menor que el método mencionado anteriormente. Como resultado, reduce la velocidad de enfriamiento del material. Sin embargo, debido a ciertas cualidades de este proceso, es ampliamente utilizado y adoptado para materiales semiconductores.

Aplicaciones de la tecnología de refuerzo de superficies con haz de electrones

Una vez que un haz de electrones fortalece la superficie del acero del troquel, la capa más externa del material generalmente se derrite. Como resultado de este derretimiento, la capa exterior podría quedar confinada a un espesor de 10-6 m, ya que la microdureza de la superficie disminuirá. Para superar este problema, las partículas de carburo de la superficie se mezclan con una solución de cromo y la energía aumenta.

Debido a todo este proceso, la microdureza de la muestra aumenta de 955.2HK a 1169HK. Simultáneamente, la resistencia al desgaste relativa se vuelve 5,63 veces mayor. Posteriormente, mayor será el bombardeo de electrones. Por tanto, cuanto más profunda será la zona afectada, y más significativa será la microdureza del material.

- Tecnología de tratamiento de superficie EDM

La tecnología de superficie de chispa eléctrica es un proceso idéntico en el que la fuente de alimentación de almacenamiento de energía pasa a través del electrodo para crear una chispa entre los electrodos y las piezas a una frecuencia de 10-2000 Hz.

El material conductor se funde sobre la superficie del sustrato para formar la capa de una aleación. Así es como se fortalece la superficie del metal. Sin embargo, el factor que influye en la integridad del proceso es el propio metal base. Además, los materiales de electrodos comunes son carburo cementado, TiC, WC, ZrC, NBC y Cr3C2.

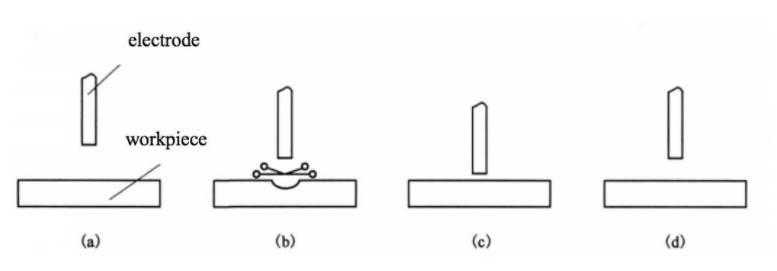

Proceso de tecnología de tratamiento de superficie EDM

Para entender mejor el proceso, aquí está el diagrama esquemático de todo el proceso:

La fuente de alimentación carga el capacitor si la distancia entre la pieza de trabajo y el electrodo es significativa. Aparte de esto, el electrodo es impulsado principalmente por el vibrador para alcanzar la pieza de trabajo. El proceso es evidente en la figura (a).

Por otro lado, el aire se ioniza para transferir la carga al electrodo cuando la distancia entre el terminal y la pieza de trabajo es corta. Este fenómeno se produce en forma de descarga de chispa. El proceso es evidente en la figura (b).

Cuando el metal del electrodo y la pieza de trabajo se funden o vaporizan parcialmente, el electrodo sigue en contacto con la pieza de trabajo donde se produce la descarga. Además, la corriente de cortocircuito fluye para continuar el calentamiento.

Ahora, a medida que la pieza de trabajo presiona el electrodo con la presión adecuada, los materiales fundidos pueden difundirse y unirse para formar nuevos compuestos o aleaciones. El proceso es evidente en la figura (c).

Al final, el electrodo deja la pieza de trabajo bajo la acción de las oscilaciones, como se muestra en la figura (d).

Proceso de Metalurgia Física y Química

Los materiales de los electrodos y la matriz son presentados por la alta temperatura generada por la descarga de la chispa. Además, la presión creada debido a la fuerza de impacto mecánico y la expansión térmica del gas acelera la fusión del material de la matriz y el material del electrodo e interactúa física y químicamente.

Al mismo tiempo, la acción de gases ionizados como el oxígeno y el nitrógeno producen una aleación única en la superficie del sustrato.

Proceso de difusión a alta temperatura

El proceso de difusión ocurre en ambas fases: zona de fusión y fase líquida y sólida. Normalmente, la difusión del elemento líquido está limitada debido al corto tiempo de difusión. Aún así, la aleación y la capa de la matriz pueden lograr una mejor capa metalúrgica.

Proceso de cambio de fase rápido

Debido al rápido calentamiento y enfriamiento de la zona afectada por el calor, la parte cercana a la zona de fusión de la pieza de trabajo de la matriz sufre una transformación de sensibilización y austenización. Este factor da como resultado la mejora de la dureza de los granos junto con la generación de tensiones de compresión residuales.

Características de la tecnología de tratamiento de superficies con chispas eléctricas

Estas son las características o ventajas de la tecnología de tratamiento de superficies con chispas eléctricas:

- Equipo económico y sencillo.

- La combinación de sustrato y capa de refuerzo es altamente sostenible

- Bajo consumo de energía y materiales.

- Efecto significativo del fortalecimiento de la superficie.

- Se utiliza para reparar piezas de trabajo con desgaste excesivo

- Fácil de aprender y operaciones simples.

Además de las ventajas del proceso, estas son algunas de las desventajas del proceso:

- La capa de refuerzo superficial es comparativamente menos profunda

- La rugosidad de la superficie será significativa

- Hay agujeros estrechos y ranuras menores en la superficie, lo que es difícil de manejar durante el proceso.

Tecnología de modificación de superficies metálicas

La tecnología de modificación de superficies metálicas es un proceso famoso. Aquí están sus detalles:

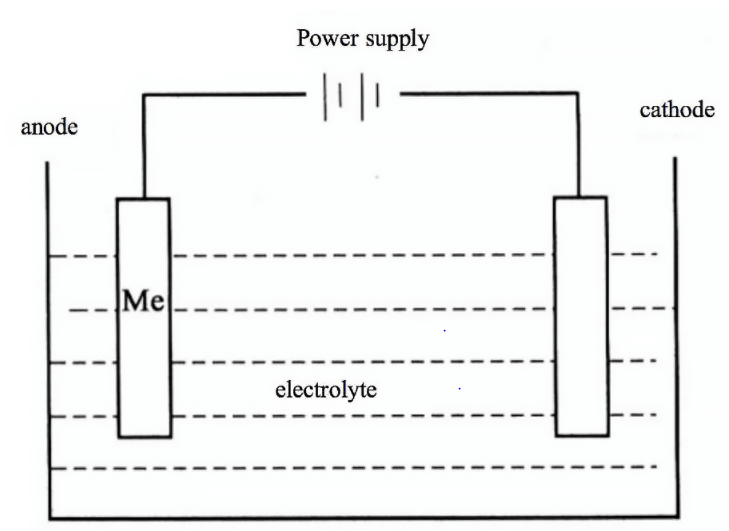

- galvanoplastia

Es un proceso en el que el metal deseado se recubre en la superficie del metal utilizando sus propiedades electroquímicas. Es quizás el proceso de tratamiento de superficies más renombrado. El trabajo implica una solución salina en la que hay un metal que se va a galvanizar. El metal base que se va a enchapar generalmente se percibe como el cátodo.

A través de la electrólisis, los cationes se depositan en la superficie del metal que se va a recubrir.

¿Por qué se realiza la galvanoplastia?

La galvanoplastia inflige propiedades únicas de resistir la corrosión y soportar el desgaste. Además, también aumenta el grosor de la superficie más externa del metal base. Aparte de esto, la galvanoplastia es un proceso simple de llevar y rentable. Además, sus diversas aplicaciones lo convierten en el mejor para utilizar el procedimiento en las industrias.

Clasificación de revestimiento

Existen numerosos tipos de revestimientos. Algunos de los tipos famosos están aquí:

Capa protectora

El zinc-níquel, el zinc, el níquel y el cadmio son los recubrimientos que ofrecen resistencia contra la corrosión y hacen que los metales sean fuertes contra el medio ambiente.

Revestimiento decorativo de protección

Cu-Ni-Cr; todos estos revestimientos son tanto protectores como decorativos.

Recubrimientos Decorativos

Los revestimientos decorativos incluyen revestimientos de imitación de oro Cu-Zn, revestimientos de níquel negro, cromo negro, etc.

Revestimiento resistente al desgaste y antifricción

Los revestimientos de orificios sueltos, los revestimientos de cromo duro y los revestimientos de grafito de Ni son resistentes al desgaste y también antifricción.

Revestimiento de rendimiento eléctrico

Los recubrimientos que no tienen alta conductividad se denominan generalmente recubrimientos de rendimiento eléctrico. Los ejemplos comunes de recubrimientos de desempeño eléctrico incluyen recubrimientos de Ag y Au.

Recubrimientos Magnéticos

Estos se pueden dividir en recubrimientos magnéticos blandos y magnéticos duros. Los recubrimientos magnéticos blandos incorporan recubrimientos de Ni-Fe y recubrimientos de Fe-Co. Al mismo tiempo, los recubrimientos duros comprenden recubrimientos de Co-P y recubrimientos de Co-Ni.

Recubrimientos de soldabilidad

Los recubrimientos que se utilizan para mejorar la soldabilidad se denominan recubrimientos de soldabilidad. Estos recubrimientos incluyen recubrimientos de Sn, recubrimientos de Cu y recubrimiento de Ag.

Recubrimiento resistente al calor

Los recubrimientos que mejoran los puntos de fusión y aumentan la resistencia a la temperatura se denominan generalmente recubrimientos resistentes al calor. Los ejemplos comunes incluyen recubrimientos de Ni-W, recubrimientos de Cr y recubrimientos de Ni.

Capa de revestimiento para reparar

Lo más probable es que la capa de recubrimiento, que se usa para reparar la superficie del metal, se use en la capa de recubrimiento para mejorar. Para ello se suelen utilizar recubrimientos de capas de Ni, Cr y Fe.

Asimismo, de acuerdo con las propiedades electroquímicas entre el metal base y los recubrimientos, los recubrimientos se pueden dividir en catódicos y anódicos.

En relación con la base, cuando el potencial del recubrimiento es negativo, el recubrimiento se denominará recubrimiento anódico, por ejemplo, recubrimiento de zinc sobre acero. Al mismo tiempo, en relación con el metal base, cuando el potencial del recubrimiento es positivo, el recubrimiento se denominará recubrimiento catódico. Ejemplos comunes de estos recubrimientos son la capa estañada y la capa niquelada.

Composición elemental de la solución de galvanoplastia

Los principales ingredientes de la solución de galvanoplastia son la sal. La sal puede ser sal de níquel, sulfato de cobre, etc. También se utilizan algunas de las sales complejas, como el cianuro de sodio y zinc y el zincato de sodio. El ion metálico depositado forma un complejo con un agente complejante, con el objetivo de cambiar las propiedades electroquímicas de la solución de revestimiento. Además, el agente de composición posee una posición crítica en la solución de recubrimiento y tiene un impacto significativo en la calidad del recubrimiento.

Los agentes compuestos más comunes incluyen hidróxido, tartrato, ácido nitrilotriacético y ácido cítrico. Junto con el agente de composición, el papel de la sal conductora también es esencial, ya que mejora la conductividad de la solución de revestimiento. Por ejemplo, Na2SO4 ha agregado una solución de niquelado.

Buffer

El tampón es un parámetro de proceso fundamental en el baño alcalino débil o ácido débil. Se agrega tampón para ajustar el pH de la solución y hace que su valor sea lo suficientemente estable. En resumen, el tampón se agrega para mantener el equilibrio entre ácido y base. Por ejemplo, en una solución de cloruro de potasio y zinc, se agrega ácido bórico.

Aditivos

Los aditivos también son imprescindibles para mejorar la calidad de la solución en el baño. Estos son algunos de los tipos comunes de aditivos:

- Abrillantador que puede realzar el recubrimiento en cuanto a su brillo.

- Agente refinador de granos que muy probablemente se usa para cambiar las condiciones de cristalización del recubrimiento.

- Agente de nivelación que se ocupa principalmente de la capacidad de microdispersión de la solución.

- Agente humectante que puede ayudar en gran medida a mejorar la superficie de tensión interfacial entre la solución y el metal.

- Agente de alivio de tensión, que se utiliza para reducir la tensión del revestimiento.

- Endurecedor de revestimiento que endurece masivamente el revestimiento de la pieza de trabajo.

- Agente de enmascaramiento, que se encarga de eliminar las impurezas traza.

Pasos básicos del proceso de galvanoplastia

La galvanoplastia comprende procesos específicos, mientras que las funciones esenciales incluyen la reducción electroquímica, la electrociclación y la transferencia de masa en fase líquida.

Factores que afectan la calidad de la galvanoplastia

Solución de recubrimiento

La solución de recubrimiento se ve afectada principalmente por el pH de la solución, la densidad de corriente, la forma de onda actual y el estado de procesamiento de la superficie.

Método de galvanoplastia

Los metales como Mo, Ti y W, que no se pueden galvanizar por separado de una solución acuosa, se pueden depositar fácilmente con aleaciones del grupo del hierro.

Por lo general, la galvanoplastia es fácil, pero de alguna manera, un proceso delicado, que podría no ofrecer los resultados deseados si hay algún error. Pero más comúnmente, los errores son evidentes al formar una solución que es parte de todo el proceso. En consecuencia, si la solución está a la altura, será conveniente tratar el resto del proceso.

- Enchapado químico

El enchapado sin electricidad se refiere al procesamiento de la superficie que utiliza métodos químicos para reducir la cantidad de iones metálicos en solución al metal. Durante el recubrimiento sin electricidad, los electrones que se requieren para reducir la cantidad de iones se generan directamente mediante reacciones químicas.

Aquí hay tres formas de completar el proceso:

Deposición de desplazamiento

El metal que se va a enchapar es más negativo y se denomina M1, mientras que el metal que se usa para enchapar el otro metal es más positivo y se denomina M2. Los iones metálicos depositados se reemplazan en la superficie del metal para el revestimiento de inmersión en ingeniería. Cuando M1 queda completamente cubierto por M2, la deposición se desactiva automáticamente. El mercurio por inmersión en cobre y el cobre por inmersión en hierro son ejemplos típicos de este proceso.

Deposición de contacto

Hay otro metal además de M1 y M2 en la deposición por contacto, y este metal se denomina M3. Dos metales, M1 y M3, están más conectados en tal solución que M1 y M2. Cuando M2 cubre M1, la deposición se detiene. La razón es que los iones fluyen de M3 a M1 para mantener la diferencia de potencial.

Cuando se lleva a cabo el niquelado sin electricidad en materiales funcionales sin propiedades autolíticas, se utiliza la deposición por contacto para iniciar la deposición de níquel.

Deposición de reducción

La deposición de reducción se define como el proceso en el que los iones metálicos se reducen a elementos metálicos mediante electrones libres liberados por la oxidación que ofrece el agente reductor. La ecuación de la reacción es la siguiente:

Rn+ 2e-+ R(n+2) +

La mayoría de las veces, la deposición de reducción es un proceso habitual en el recubrimiento químico. Estas son algunas de las condiciones para el recubrimiento electrolítico:

- El potencial de reducción del agente reductor es significativamente menor que el potencial del metal depositado. Por lo tanto, el metal podría depositarse o reducirse sobre el sustrato.

- La descomposición espontánea no ocurre en la solución de recubrimiento preparada. En cambio, el proceso de deposición de metal ocurre cuando se conecta con la superficie catalítica.

- Al configurar la temperatura y el pH de la solución, la tasa de reducción de la solución está bajo control para ajustar la tasa de recubrimiento.

- El metal precipitado también tiene actividad catalítica. Durante el uso de esta actividad, el recubrimiento se puede espesar significativamente.

Mientras tanto, existen innumerables aleaciones y metales para el recubrimiento electrolítico. Estos metales y aleaciones incluyen Ag, Pd, Ni-P, Cu, Ni-B, junto con muchas aleaciones de base co. Sin embargo, los beneficios del metalizado sin electricidad son diversos. Este proceso aumenta considerablemente la capacidad de un metal para resistir la corrosión, el desgaste y la soldadura fuerte.

En consecuencia, este proceso es muy adecuado para aumentar la seguridad de la superficie del metal.

- Tecnología de pulverización térmica, tecnología de soldadura por pulverización térmica

Las tecnologías de soldadura por rociado térmico y rociado térmico utilizan energías térmicas para fundir los materiales de revestimiento con propiedades considerables y específicas y aplicarlos al metal para formar un revestimiento. Este proceso puede aumentar rápidamente el grosor de la superficie de 0,1 mm a 10 mm.

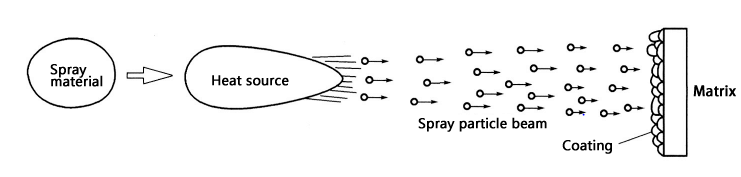

Tecnología de pulverización térmica

El material de revestimiento se calienta usando fuentes para fundir o semifundir. Simultáneamente, para refinar el material de revestimiento, se utiliza gas de alta velocidad para eliminar las impurezas. Por lo general, este gas de alta velocidad se rocía sobre la superficie del metal para limpiarlo.

El proceso incluye la fusión del material de rociado, la atomización del material de rociado, el vuelo de los materiales rociados y la solidificación de los materiales. En este proceso se pueden utilizar varios tipos de materiales de revestimiento. Sin embargo, los materiales de revestimiento deben tener las cualidades dadas:

- Buena estabilidad térmica, humectabilidad y rendimiento.

- Buena fluidez y razonable coeficiente de expansión térmica

- El recubrimiento debe tener una amplia zona de fase líquida.

Al considerar la forma del material de pulverización, los materiales de recubrimiento se pueden dividir en polvo y alambre.

Mecanismo de combinación de recubrimiento por pulverización térmica

El mecanismo de recubrimiento por rociado térmico consta de los siguientes procesos:

Unión mecánica: las partículas en estado fundido se esparcen sobre la superficie del sustrato y se depositan en la superficie para formar una unión mecánica.

Unión metalúrgica: la soldadura y la difusión entre el sustrato y el revestimiento forman una unión metalúrgica en la superficie del metal.

Unión física: cuando las partículas en forma fundida golpean la superficie del sustrato, la distancia entre los dos lados puede estar en el rango de la constante de red atómica. En tales casos, las partículas se unen mediante fuerzas de van der Waals.

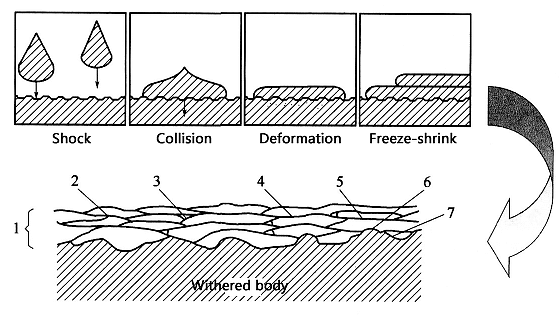

El proceso de formación del revestimiento

El proceso de formación del recubrimiento procede como se indica a continuación:

En el paso inicial, el material de pulverización se calienta a menos que se convierta en una forma fundida. Luego, las gotas de rociado se rocían sobre la superficie del sustrato a alta velocidad. Como resultado, mayor será la velocidad de las partículas dispersadas. Mayor será la tendencia a la deformación en la superficie del metal. Por lo tanto, la unión del revestimiento con la superficie también será mejor. Así es como se ve el proceso:

En el momento de la pulverización, la estructura del revestimiento está compuesta por partículas planas y de diferentes tamaños junto con poros y partículas esféricas sin fundir. Principalmente, los poros son causados por la menor energía cinética de impacto de las partículas no fundidas, el efecto de sombreado generado por los diferentes ángulos de pulverización y el efecto de liberación de tensión.

Un número mantenido de poros puede ser útil, ya que pueden usarse para almacenar lubricantes y mejorar el aislamiento térmico. Pero el exceso de poros debido a las partículas esféricas no fundidas puede ser perjudicial para todo el proceso. Por ejemplo, la resistencia a la corrosión puede verse afectada. La fuerza de unión puede ser menor y la resistencia al desgaste contra el revestimiento también puede ser más débil.

Por lo tanto, se debe considerar el número de poros al preparar el recubrimiento.

Tecnología de soldadura por aspersión térmica

Las características y principios de la tecnología de soldadura por rociado térmico son los siguientes:

Es un método metalúrgico de fortalecimiento de superficies que requiere un suministro adecuado de calor para derretir el material de recubrimiento parcial o totalmente en la superficie de la pieza de trabajo. En comparación con otros procesos de tratamiento de superficies, la soldadura por rociado térmico ofrece una mejor fuerza y resistencia contra las inclemencias del medio ambiente.

Por otro lado, el rango de selección de materiales es relativamente estrecho para la tecnología de soldadura por rociado térmico.

Clasificación de la tecnología de soldadura por rociado térmico

Tiene principalmente soldadura por pulverización de plasma y soldadura por pulverización de llama:

Soldadura por rociado de llama

Inicialmente, el polvo se rocía sobre la superficie del sustrato y, posteriormente, este polvo se calienta para fundirlo sobre la superficie del metal o la pieza de trabajo. Las características de este proceso son de gran apoyo, y el proceso es simple, ofrece una alta fuerza de unión y proporciona una buena resistencia a la erosión del recubrimiento.

Soldadura por pulverización de plasma

Este proceso incorpora el arco de plasma para calentar el sustrato y luego forma un baño de fusión en la superficie del sustrato. El polvo de recubrimiento ya está mezclado con el arco de plasma. Por lo tanto, cuando se rocía sobre la superficie del material, automáticamente forma un charco de agua fundida en la superficie del sustrato. Después de que el arco de plasma se retira del sustrato, el baño de fusión se solidifica y se forma una capa de soldadura sobre él.

Características de la soldadura por pulverización de plasma

El proceso ofrece alta eficiencia, soldadura por aspersión de materiales refractarios, buena estabilidad del proceso y forma una capa de soldadura suave en la superficie del metal. En resumen, se obtiene convenientemente una capa de recubrimiento grande y reforzada.

Diferencia entre la tecnología de pulverización térmica y la tecnología de soldadura por pulverización térmica

- La temperatura de la superficie de la pieza de trabajo se mantiene en 250 °C y 900 °C, respectivamente, para soldadura por pulverización térmica y soldadura por pulverización.

- El revestimiento formado por rociado se une principalmente mecánicamente, mientras que la capa soldada por rociado es una unión metalúrgica.

- La capa de soldadura por rociado no tiene forma, mientras que el recubrimiento por rociado tiene poros que son beneficiosos y dañinos.

- La capa de soldadura por rociado es más vital para soportar cargas de impacto y tensión constantes más altas.

- Tecnología de película de conversión química

En este proceso, se forma una película compuesta estable sobre la superficie del sustrato utilizando métodos químicos o electroquímicos. Este método es muy probablemente famoso por agregar la capacidad de un metal para resistir la corrosión y aumentar la capacidad de los metales para soportar las tensiones de impacto.

Luego, bajo condiciones específicas, se lleva a cabo una reacción química entre los dos metales. Debido a la polarización concentrada y la polarización del ánodo, se forma una capa en la superficie de la pieza de trabajo, que es insoluble a la corrosión y ofrece una excelente adherencia.

Tratamiento de Fosfatación

Se obtiene una película de fosfato insoluble en agua poniendo el acero en la solución de fosfato. El proceso de materiales de hierro y acero fosfatados comprende numerosos subprocesos. Como resultado, la película de fosfatado contiene fosfato de zinc, fosfuro de manganeso y fosfato de hierro. Sin embargo, la película y el metal base desarrollan una unión altamente sostenible que puede proteger la superficie del metal.

En ácidos, el metal revestido ofrece poca resistencia a la corrosión. Sin embargo, en benceno y medios aceitosos, la resistencia a la corrosión es razonable. Por ahora, existen tres métodos de tratamiento de fosfatación: aspersión, inmersión y aspersión combinada e inmersión.

El método de pulverización es adecuado para aplicaciones prácticas. Aún así, el método de inmersión y inmersión/rociado se adopta para aplicaciones de alto perfil.

Los beneficios esperados de este método incluyen un procesamiento más rápido, buena eficiencia y un espesor de película de bajo a moderado en la superficie.

Tratamiento de oxidación

El proceso continúa con la formación de una película de Fe3O4 en la superficie del sustrato. El proceso se lleva a cabo con la ayuda de un agente oxidante y el espesor de la película es de 0,5 a 1,5 μm. Por lo general, se utiliza tanto con fines decorativos como de protección. Como resultado, la capacidad para resistir la corrosión mejora, junto con la capacidad mejorada para luchar contra las tensiones residuales.

Comúnmente, la solución utilizada en el proceso tiene 500 g/L de hidróxido de sodio y 200 g/L de nitrito de sodio con el agua restante. Durante el proceso, la temperatura suele ser de 140 oC, y esta temperatura se necesita durante 6 a 9 minutos.

Tratamiento de Oxidación de Aleaciones de Aluminio y Aluminio

anodización

La anodización es un proceso llevado a cabo en electrolitos. Luego se energiza para depositar una película de óxido sobre la superficie del metal. El electrolito comúnmente usado es ácido sulfúrico concentrado con 15% a 20% de ácido crómico. Sin embargo, otras soluciones poseen diferentes ácidos con diferentes cantidades de diferentes ingredientes.

Una vez que se realiza el proceso, la superficie se puede sellar aún más con una solución de dicromato de potasio. Esta solución hace que el metal sea invencible contra la oxidación.

oxidación química

El sustrato se coloca en un ácido débil o álcali débil donde se le proporciona una película de óxido en la superficie. El proceso es muy adecuado para material de aluminio. Todo el procedimiento se utiliza principalmente para mejorar la resistencia a la corrosión y al desgaste del metal.

- Tecnología de deposición de vapor

En este proceso, las sustancias en fase de vapor que poseen elementos de deposición se depositan sobre la superficie del material por medios físicos o químicos. Por lo tanto, la tecnología de deposición de vapor se puede dividir en deposición química de vapor (CVD) y deposición física de vapor.

Deposición física de vapor

Es un método físico de vaporizar un metal en átomos, moléculas e iones bajo circunstancias específicas. Por lo tanto, se forma una película sobre la superficie del material. Principalmente, existen tres métodos básicos de deposición física de vapor: evaporación al vacío, recubrimiento iónico y deposición por pulverización catódica.

Sin embargo, en la evaporación al vacío, el material es llevado a su punto de fusión, donde podría vaporizarse. Se utilizan diferentes tipos de métodos de calentamiento. En general, es un proceso sencillo y fácil de llevar.

Por otro lado, la pulverización catódica es otro método en el que el argón se ioniza mediante una descarga luminiscente en condiciones de vacío. El cátodo es bombardeado con iones bajo la acción de un campo eléctrico. Luego, estas partículas de pulverización catódica se depositan en la superficie del sustrato.

De manera similar, el recubrimiento iónico utiliza tecnología de descarga de gas en condiciones similares al vacío para ionizar y depositar los átomos evaporados en la superficie del metal.

En resumen, la deposición física de vapor tiene enormes aplicaciones en varios campos como el aeroespacial, la óptica y la electrónica.

Deposición de vapor químico

En este proceso, el gas mezclado reacciona con la superficie del sustrato a una temperatura específica. La deposición de vapor químico hace que la pieza de trabajo o el metal puedan resistir la corrosión, la resistencia al desgaste y al calor.

Aparte de esto, los diferentes tipos de depósitos se pueden dividir en carburos, nitruros, elementos semiconductores y metales depositados. Ya sea que la geometría del metal sea compleja o simple, la deposición química de vapor es un proceso adecuado para fortalecer la superficie del metal.

Las importantes aplicaciones de este proceso son evidentes en la industria aeroespacial, la industria química del carbón y la industria del transporte.