A menudo, los talleres mecánicos y los fabricantes de diversos materiales de piezas, incluidos el acero inoxidable, el titanio y el tántalo, hacen algunas preguntas con frecuencia. Estos incorporan preguntas como "¿qué es la pasivación", "¿cómo funciona la pasivación" y "¿cómo pasivar piezas o componentes de acero inoxidable después de las operaciones de mecanizado?" Hoy, en este artículo, investigaremos estas preguntas y responderemos a cada una para ayudarlo a comprender mejor el proceso. Entonces empecemos.

Pasivación de acero inoxidable

Para prevenir la corrosión y el óxido, utilizamos un proceso de acabado típico conocido como pasivación. En el caso del acero inoxidable, utilizamos ácido nítrico o ácido cítrico en el proceso de pasivación para eliminar el hierro libre presente en la superficie. Este tratamiento químico forma una capa defensiva de óxido que reacciona menos químicamente con el aire que lo rodea para evitar la corrosión. A su vez, cuando el acero inoxidable se pasiva, resistirá la oxidación y la corrosión.

Significado de Acero Inoxidable Pasivado

Para los fabricantes, los estándares de la industria, como ASTM A967 y AMS 2700, demuestran los estándares más utilizados para pasivar el acero inoxidable. Como se indica en la norma ASTM A967, la pasivación se define como el tratamiento químico del metal con un oxidante trivial, como el acero inoxidable con una solución de ácido nítrico, mientras se elimina el hierro libre u otra materia externa.

Además, la norma ASTM A380 define que la pasivación se refiere a la eliminación de hierro o compuestos de hierro exógenos de la superficie del acero inoxidable con la ayuda de la disolución química, generalmente mediante el tratamiento con una solución ácida, que eliminará la contaminación de la superficie pero no influirá considerablemente en el acero inoxidable. sí mismo. Afirma además que este proceso tiene como objetivo mejorar la formación extemporánea de la película protectora externa.

Beneficios del pasivado de acero inoxidable

Después de fabricar y fabricar piezas o componentes de acero inoxidable recién mecanizados, a menudo es mejor realizar la pasivación. Algunos de los beneficios que brinda son:

- Protege las piezas del óxido creando una capa química sobre ellas.

- Aumenta la vida útil y la durabilidad del producto.

- Se elimina la contaminación presente en la superficie del producto.

- Se reduce el requerimiento de mantenimiento.

¿Cómo funciona el proceso de pasivación?

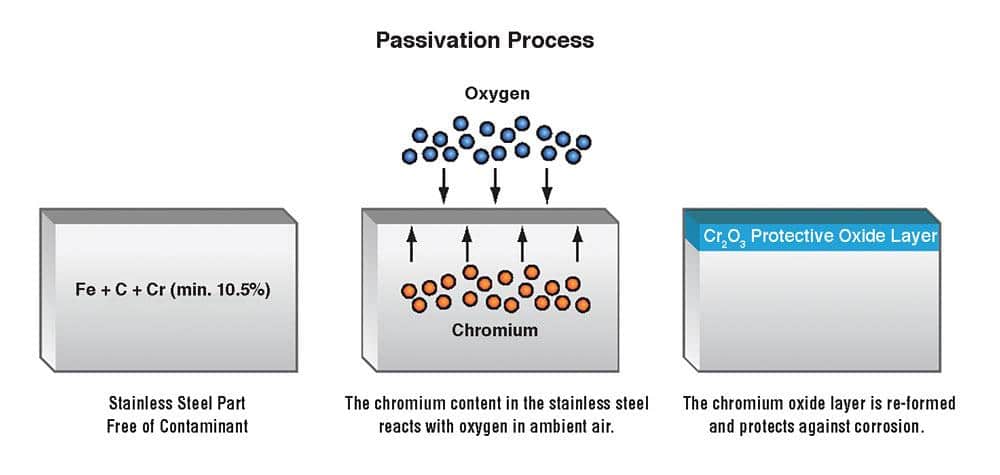

Por lo general, el acero inoxidable se compone de hierro, níquel y cromo, ya que se refiere a una aleación a base de hierro. Además, el cromo presente en el acero inoxidable es lo que le confiere resistencia a la corrosión. Básicamente, el cromo protege al hierro de la oxidación al formar una capa de óxido de cromo cuando se expone al oxígeno presente en el aire. Mientras tanto, la formación de la capa de óxido de cromo es mejorada y amplificada por el proceso de pasivación.

El cromo permanece intacto mientras que el hierro libre presente en la superficie se disuelve cuando sumergimos el acero inoxidable en un baño ácido. El cromo forma una capa uniforme en la superficie con proporciones más altas que el hierro subyacente debido a que el ácido disuelve todo el hierro libre.

La capa de óxido de cromo se forma entre 24 y 48 horas cuando el acero inoxidable se expone al oxígeno presente en el aire después del baño ácido. La capa de óxido de cromo que se forma en la superficie es más gruesa y brinda más protección contra la corrosión. Sin duda, se debe a la gran cantidad de cromo presente en la superficie en comparación con otros metales. Además, las oportunidades de que se produzca corrosión se detienen a medida que eliminamos el hierro libre presente en la superficie. Recuerde, da como resultado una protección contra la oxidación gracias a la superficie químicamente no reactiva proporcionada por la capa pasiva.

¿Cuándo se requiere la pasivación?

Después de que se realizan los procesos como esmerilado, soldadura, corte y otras operaciones de mecanizado que influyen en el acero inoxidable, llevamos a cabo el proceso de pasivación. Sin embargo, la pasivación puede parecer innecesaria ya que el acero inoxidable ya resiste la corrosión en condiciones ideales.

Pero, de nuevo, en situaciones prácticas, puede haber algunas dificultades que pueden hacer que la capa de óxido no se forme correctamente y no pueda proteger contra la corrosión. Éstos incluyen:

- Material no deseado presente durante la fabricación, como virutas de esmerilado, suciedad, etc.

- Los sulfuros añadidos aumentan la maquinabilidad del acero inoxidable.

- Las partículas de hierro de las herramientas de corte se insertan en la superficie de las piezas de acero inoxidable.

Para adquirir una superficie uniforme resistente a la corrosión, estas impurezas deben eliminarse por completo. Sin duda, estos problemas se pueden corregir realizando el proceso de pasivación.

¿Qué NO es la pasivación?

No electrolítico. La pasivación no es un proceso electrolítico y no se basa en reacciones electroquímicas. En cambio, la pasivación es un tratamiento químico.

No para eliminación de escamas. La pasivación no se refiere a la eliminación de las incrustaciones de óxido de las piezas mecanizadas después de la soldadura o el tratamiento térmico.

Ni una capa de pintura. El color de la superficie o la apariencia del acero inoxidable no cambia cuando se pasiva. Para los elementos a pintar o recubrir con polvo, no se requiere pasivación.

¿Cómo pasivar el acero inoxidable?

Para pasivar acero inoxidable, titanio y diferentes materiales, existen muchas especificaciones de pasivación (AMS 2700, ASTM A967) para instruir sobre cómo pasivar correctamente. Las fases del proceso de limpieza química y pasivación, que son estándar para casi todas las especificaciones, son:

- Limpiar: se deben eliminar las impurezas como el aceite y la grasa presentes en la superficie.

- Pasivado: sumergir el material en un baño ácido que contiene ácido nítrico o cítrico.

- Prueba: para garantizar la eficacia de los pasos anteriores, pruebe la superficie de acero inoxidable pasivado.

Según algunas especificaciones, también se puede agregar dicromato de sodio al baño de ácido nítrico para aumentar la velocidad de formación de la capa de óxido (película de pasivación). Pero el dicromato de sodio es un compuesto de cromo hexavalente, que es altamente tóxico. Por lo tanto, se utilizan procesos alternativos para fomentar la formación de oxígeno en la superficie metálica mientras el material aún está sumergido en el baño ácido. Ejemplos de estas alternativas incluyen máquinas ultrasónicas y ácido cítrico.

El metal se sumerge en el tanque de ácido por lo general de 20 a 30 minutos. La temperatura, sin embargo, puede variar en un rango más considerable, generalmente entre 120 y 150 °F. Esto se debe a que la temperatura depende principalmente del grado del acero inoxidable y la química del ácido.

Pasos para pasivar piezas de acero inoxidable

Para armar una línea de pasivación, se requiere un proceso que permita limpiar y pasivar el acero inoxidable. Simultáneamente, los pasos más comunes y necesarios involucrados en el proceso de pasivación del acero inoxidable son los siguientes:

- Todos los contaminantes como aceites y materiales extraños se eliminan con el uso de limpieza alcalina. El hidróxido de sodio, Micro-90 y Simple Green son algunos ejemplos de los limpiadores detergentes comúnmente utilizados en este proceso.

- El agua DI (Desionizada) o RO (Ósmosis Inversa) se utiliza para realizar un enjuague con agua en industrias de alta precisión.

- Se prepara un baño de inmersión de ácido nítrico o cítrico para disolver completamente cualquier ion libre y sulfuro en la superficie. También acelera la formación de la película pasiva de óxido.

- Enjuague con agua nuevamente para eliminar cualquier residuo de ácido restante, generalmente con agua desionizada en industrias de alta precisión.

- Otro enjuague con agua, de nuevo preferiblemente con agua desionizada en industrias de alta precisión.

- Ahora, las partes deben secarse.

- Mientras se usa una prueba de niebla salina, exposición en cámara, alta humedad o sulfato de cobre, las piezas de muestra se prueban según varios estándares y criterios de especificación.

¿Qué tener en cuenta al pasivar metales?

La pasivación de metales se puede denominar como un método de corrosión controlada. Como el ácido normalmente actuaría sobre el metal, en la pasivación, el baño de ácido disuelve/corroe el hierro libre presente en la superficie de manera uniforme y bien ordenada. No obstante, si el proceso no se controla correctamente, podría ocurrir un fenómeno llamado “ataque relámpago”, que provocaría una corrosión desbocada. Este ataque repentino da como resultado que el metal desarrolle una superficie oscura y significativamente grabada, que es el tipo de corrosión que se pretende prevenir mediante el uso de una capa pasiva.

Pero, de nuevo, se pueden tomar algunas medidas para evitar que esto suceda.

Asegurar que no haya contaminantes en la solución ácida

Es fundamental para prevenir ataques flash. Este remedio a menudo implica volver a llenar el tanque de ácido con una solución fresca regularmente mientras se evitan los contaminantes en la solución del baño de ácido. Otra recomendación es el uso de grados más altos de agua, como agua RO o agua DI, con relativamente pocos cloruros en comparación con el agua del grifo. Por lo tanto, también puede prevenir problemas como ataques flash.

Limpieza a fondo de piezas metálicas

La limpieza de las partes metálicas antes del baño ácido se refiere a otro proceso crucial para actuar como contramedida para problemas graves. Cualquier impureza como grasa o aceite de corte en las piezas formará burbujas que pueden interferir con todo el proceso. Considere el uso de un desengrasante para tales escenarios.

Múltiples detergentes por separado o cambiar el detergente actual también podría funcionar para garantizar que la pieza esté libre de todo tipo de contaminantes. Ocasionalmente, los óxidos térmicos de la soldadura o el tratamiento térmico pueden requerir la eliminación de la molienda o el decapado antes del proceso de pasivación.

Tener cuidado con la mezcla de grados de acero inoxidable

Los grados de acero inoxidable, como la serie 300 y la serie 400, no deben mezclarse en el baño de ácido simultáneamente. La razón es que podría aumentar la probabilidad de corrosión galvánica.