La fundición al vacío es un proceso utilizado para producir componentes complejos mediante la extracción de un material líquido en un molde de silicona mediante vacío. Es una opción rentable para fabricar componentes de plástico en una producción de bajo volumen en comparación con moldeo por inyección.

Exploraremos los conceptos básicos de la fundición al vacío, incluidos sus pros y sus contras, las áreas de aplicación, los materiales utilizados y las prácticas de diseño recomendadas.

¿Qué es la fundición al vacío?

La fundición al vacío, también conocida como fundición de poliuretano o fundición de uretano, utiliza moldes de silicona para crear componentes de plástico y caucho. Este método de fabricación es muy versátil y puede imitar la producción de moldeo por inyección para producir piezas complejas en resinas de poliuretano y nailon fundido.

La colada al vacío opera en condiciones de vacío, produciendo piezas fundidas de primer nivel sin burbujas y con una textura suave y sin fallas. Este proceso puede ser muy beneficioso en creación rápida de prototipos proyectos o series de producción a pequeña escala y merece consideración al seleccionar técnicas de creación rápida de prototipos de piezas de plástico o caucho.

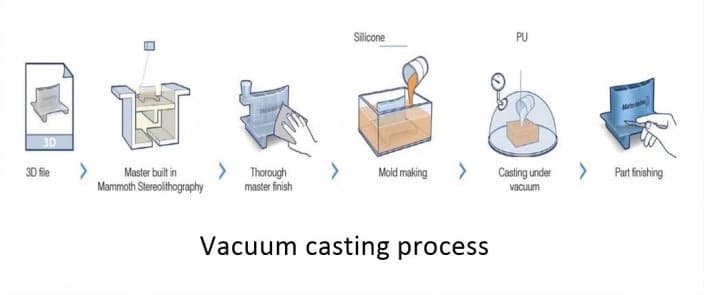

¿Cómo funciona la fundición al vacío?

El proceso de fundición al vacío se asemeja al del moldeo por inyección tradicional en cuanto a que requiere una herramienta de moldeo con una cavidad con la forma de la pieza prevista. La principal diferencia radica en los materiales utilizados para los moldes: mientras que las herramientas de moldeo por inyección suelen estar hechas de metales como acero o aluminio, la fundición al vacío emplea moldes de silicona blanda.

Paso 1 – Modelado 3D

Para comenzar el proceso de fundición al vacío, primero se crea una forma o geometría 3D a través del modelado. Para lograr resultados óptimos, se deben seguir los principios de moldeo por inyección. A veces, se utiliza el escaneo láser 3D para inspeccionar las piezas y crear archivos 3D.

Paso 2: construcción del patrón maestro

A continuación, se crea un modelo maestro de alta calidad utilizando el modelo 3D como guía. Mientras Mecanizado CNC se utilizó anteriormente para este propósito, fabricación aditiva se ha convertido en una opción más rápida y económica. Como alternativa, se puede utilizar un modelo de yeso existente como patrón maestro sin modificaciones adicionales.

Paso 3: fabricación de moldes de silicona

Se crea un molde de silicona después de que se ha desarrollado el patrón maestro:

- Una vez que se ha ajustado el patrón maestro con los componentes necesarios, como núcleos, insertos y compuertas de fundición, se coloca en una caja de fundición y se agregan elevadores para garantizar el escape de aire adecuado durante el moldeado.

- Luego se vierte silicona y se aspira alrededor del maestro en la caja de fundición, lo que le permite llenar cada detalle a la perfección.

- Después de que el molde se haya dejado curar dentro del horno a alrededor de 40 ℃ durante 8 a 16 horas, se retiran la caja y los elevadores.

- Con un bisturí, el molde se divide limpiamente para revelar la cavidad de forma negativa de la pieza, con un corte ondulado para garantizar una alineación precisa al producir varias piezas.

- Por último, es importante seleccionar y utilizar el mejor agente desmoldeante para evitar problemas como pegajosidad y defectos en la superficie.

Paso 4: mezcla y vertido de materiales de fundición

Antes de mezclar, las resinas de poliuretano utilizadas para la fundición se suelen calentar a unos 40 °C. El proceso de mezcla consiste en combinar una resina de colada de dos componentes en cantidades precisas, junto con cualquier pigmento deseado, dentro de una máquina. Una vez mezclada, la resina se vierte en el recipiente de la máquina.

Cuando comienza el proceso de vaciado automático, la mezcla de pigmento y resina de fundición se agita y se aspira durante 50 a 60 segundos. Luego, la resina se vierte en el molde mientras aún está bajo presión de vacío para evitar bolsas de aire o espacios, asegurando que el molde esté libre de burbujas y que la resina fluya suavemente hacia el molde.

Los estados de vacío permiten eliminar las bolsas de aire y otras obstrucciones, lo que permite un llenado suave y perfecto del molde por gravedad. Este proceso ayuda a prevenir cualquier problema que pueda debilitar la resistencia o la apariencia del producto terminado.

Paso 5: curado y desmoldeo de piezas fundidas

Después de colar la resina, el molde se somete a una cámara de calentamiento para curarlo. Posteriormente, se saca la fundición del molde y se retiran la compuerta y las contrahuellas. Luego se realiza un acabado adicional.

Pros y contras de la fundición al vacío

En esta parte, exploraremos las ventajas y limitaciones del proceso de fundición al vacío.

ventajas

La colada al vacío es ventajosa en muchos términos:

1. Creación rápida de prototipos: La fundición al vacío permite la creación rápida de alta calidad prototipos con formas intrincadas y delicadas en pequeños lotes. Por lo tanto, se usa comúnmente para la producción de prototipos o piezas de producción de bajo volumen y tiradas cortas.

2. Flexibilidad de materiales y diseño: Las resinas de vaciado al vacío vienen en una amplia gama de colores, lo que las hace convenientes para diferentes aplicaciones. Con la flexibilidad de geometría de impresión 3D, la fundición al vacío puede producir piezas que normalmente serían difíciles o imposibles de crear utilizando otros métodos de fabricación.

3. Alta precisión y bajo costo: En comparación con otros métodos de creación rápida de prototipos, como el mecanizado CNC, la fundición al vacío es una opción rentable que implica producir un molde reutilizable en tan solo unas pocas horas. Además, las piezas producidas mediante fundición al vacío encajan perfectamente y no requieren pasos adicionales como lijado o taladrado.

4. Finos detalles para las piezas acabadas: El proceso de fundición al vacío ofrece la ventaja de crear componentes con detalles precisos, ya que emplea un molde formado por un modelo maestro impreso en 3D. Impresión 3d permite capturar con precisión detalles intrincados y transferirlos al modelo final.

Contras

Antes de embarcarse en un proyecto utilizando el proceso de fundición al vacío, es importante tener en cuenta que existen algunas limitaciones a este método:

1. Desgaste de la herramienta: La fundición al vacío implica el uso de moldes hechos de silicona, que tiene una vida útil más corta que los moldes de metal utilizados en el moldeo por inyección. En consecuencia, el desgaste de las herramientas es común.

2. Volumen de producción limitado: Además, la cantidad y el tamaño de los moldes en la fundición al vacío son limitados, lo que los hace más adecuados para la producción a pequeña escala en lugar de la producción en masa.

3. Irregularidades causadas por la contracción: Al igual que con el moldeo por inyección, la contracción (típicamente 0.25% – 15% debido a la expansión térmica) puede causar irregularidades en las características del producto final, como piezas demasiado delgadas o gruesas y desviaciones de los niveles de tolerancia normales.

4. Mantenimiento y limpieza: En la colada al vacío, es fundamental limpiar los moldes con regularidad para evitar residuos y marcas en las coladas posteriores.

5. Alto costo inicial de configuración: Aunque la fundición al vacío tiene un bajo costo de producción, el costo de instalación puede ser alto dependiendo de las herramientas y equipos necesarios.

6. Límite para el procesamiento de características internas: El acabado de la superficie de piezas fundidas al vacío a menudo depende del procesamiento posterior y puede limitarse al exterior, ya que algunas características internas del patrón pueden ser de difícil acceso.

Materiales disponibles para fundición al vacío

Poliuretano, un tipo de material termoestable, es reconocido por su robustez, longevidad, capacidad para resistir el desgaste y adaptabilidad. Varias formas de uretano pueden imitar las características de diferentes termoplásticos. Por ejemplo, una pieza fundida de uretano rígido puede parecerse al policarbonato, mientras que un plástico más flexible puede tener similitudes con el polipropileno.

Poliuretano Rígido

- Las resinas rígidas blandas proporcionan un rango de durómetro de 60-75 Shore D y son ideales para crear piezas firmes pero flexibles, como juntas y sellos.

- Los poliuretanos tipo ABS son resinas asequibles y versátiles que ofrecen una resistencia comparable a Polímero termoplástico ABS. Con un durómetro de 80-85 Shore D, son excelentes envolventes de productos.

- Los poliuretanos de tipo acrílico tienen un aspecto claro y transparente, similar al acrílico. Ofrecen un durómetro de alrededor de 87 Shore D y tienen una excelente durabilidad, lo que los convierte en una excelente opción para piezas como tubos ligeros.

se debe notar que Radiación UV tiene un impacto sobre el uretano, por lo que se debe considerar cuidadosamente su uso en aplicaciones al aire libre. Sin embargo, este problema se puede resolver aplicando recubrimientos apropiados para proteger contra el daño de los rayos UV.

Poliuretanos elastoméricos

Los poliuretanos elastoméricos brindan atributos flexibles similares al caucho que están a la par con los de TPU, TPE y caucho de silicona, lo que los hace muy adecuados para su uso en la producción de dispositivos portátiles. Estos materiales cuentan con una dureza de entre 50 y 80 Shore A y son conocidos por su resistencia y resiliencia.

Los materiales de uretano elastomérico duro son una clase diferente de materiales, que varían en dureza desde 90 Shore A hasta 60 Shore D. Con un enfoque en aplicaciones de grado industrial, estos materiales son útiles para crear engranajes y formar matrices.

Aplicaciones de la fundición al vacío

El proceso de fundición al vacío encuentra su utilidad en varias industrias debido a su versatilidad. Su capacidad para producir componentes intrincados y precisos lo convierte en una opción deseable para obtener excelentes resultados.

Industria aeroespacial

La fundición al vacío puede fabricar con éxito componentes aeroespaciales de precisión, incluidos sistemas de combustible, conductos de aire y partes del exterior de los aviones debido a su precisión, repetibilidad y capacidad para manejar detalles complicados.

Industria médica

La fundición al vacío es ideal para crear piezas y componentes complicados en el sector médico, como implantes médicos y prótesis.

Industria automotriz

Los componentes de automóviles altamente detallados, como los colectores de admisión, los sistemas de escape y los paneles de la carrocería, pueden beneficiarse de la precisión y consistencia de la fundición al vacío de silicona para la industria automotriz.

Industria de Alimentos y Bebidas

La industria de alimentos y bebidas a menudo emplea la fundición al vacío para producir envases, recipientes, latas, tazas, botellas, vasos y otros artículos esenciales en las instalaciones de producción de alimentos.

Industria electrónica

La resistencia a los golpes y al calor de los poliuretanos hace que la fundición al vacío sea preferible para fabricar carcasas de dispositivos electrónicos.

Fabricación de bienes de consumo

Los bienes de consumo, como juguetes y equipos deportivos, pueden fabricarse perfectamente a través del proceso de fundición al vacío y adaptarse al uso de la aplicación.

Fundición al vacío frente a moldeo por inyección

Es fundamental tener en cuenta varios factores, como las demandas de tolerancia, las necesidades de volumen, los requisitos de acabado superficial y el tiempo de espera al determinar un proceso de mecanizado. El proceso de fundición al vacío es ideal para producir lotes de producción de bajo volumen con acabados superficiales suaves y tolerancia estrecha. Por el contrario, el moldeo por inyección es muy adecuado para series de producción de alto volumen con requisitos de tolerancia menos exigentes.

Fundición al vacío frente a impresión 3D

La ventaja de utilizar la fundición al vacío es que puede producir piezas con detalles intrincados y superficies lisas, aunque puede ser un proceso lento, especialmente cuando se crean varias copias. Comparativamente, la impresión 3D construye partes capa por capa utilizando plástico líquido o material en polvo. Con la impresión 3D, uno de los mayores beneficios es su eficiencia: lleva mucho menos tiempo que la fundición al vacío.

Si sus principales preocupaciones son la asequibilidad y el tiempo, entonces la impresión 3D es probablemente la mejor opción. Sin embargo, si los detalles y la precisión son esenciales para su proyecto, la fundición al vacío es la opción preferible.

Cinco consejos de diseño para la fundición al vacío

Para lograr la máxima eficiencia en el proceso de fabricación, es crucial que los equipos de producto prioricen diseño para la fabricación y optimizar el diseño del molde en las primeras etapas. Esto ayudará a optimizar la producción y minimizar los costos. Para crear piezas de uretano fundido personalizadas de alta calidad, recomendamos estos cinco consejos clave de diseño para un resultado final limpio y funcional:

1. Diseño de espesor de pared uniforme

Algunos ingenieros prefieren la fundición al vacío sobre el moldeo por inyección, ya que permite mayores opciones en términos de espesor de pared, pero aún es necesario tener un espesor de pared constante en un diseño de molde de uretano. El mantenimiento de paredes uniformes reducirá la probabilidad de deformación durante el proceso de curado, garantizará que el molde se llene por completo y con precisión, y minimizará otros problemas de diseño.

En general, se recomienda un espesor de pared mínimo de 0,040” (1 mm), pero en algunos casos, como para piezas pequeñas, las paredes pueden ser tan delgadas como 0,020” (0,5 mm). Para piezas más grandes, es crucial aumentar proporcionalmente el grosor de la pared de acuerdo con el tamaño de la pieza para garantizar que se brinde el soporte adecuado.

2. Minimizar la contracción

La contracción puede ocurrir en los casos en que un diseño de molde de uretano involucra paredes de diferentes espesores que se cruzan. Esto sucede cuando las paredes más gruesas se solidifican a un ritmo más lento que sus contrapartes más delgadas, lo que lleva a una disminución de tamaño en el punto donde se adhieren a la pared nominal. Para evitar dicha contracción y el área hundida resultante en la pared nominal, los ingenieros deben asegurarse de que el grosor de las nervaduras esté entre 50% y 60% de las paredes a las que están unidas.

Sin embargo, a veces, las piezas fundidas al vacío pueden encogerse debido a razones distintas a una falla en el diseño del molde de uretano. Factores como la geometría de la pieza, la precisión del molde y el patrón maestro, y los materiales utilizados en la fundición de uretano afectan las dimensiones finales. Una tasa de contracción de 0.15% suele ser aceptable, pero los ingenieros deben volver a verificar el diseño del molde si la tasa de contracción supera este umbral.

3. Empleando Costillas

La adición de nervaduras a un diseño de molde de uretano puede mejorar la resistencia y la rigidez del producto final sin aumentar su espesor. Se supone que los ingenieros deben seguir ciertas pautas para usar las costillas correctamente:

- Altura

Las nervaduras más largas ofrecen un mayor refuerzo, mientras que moldear una nervadura larga puede hacer que la pieza sea un desafío. Se recomienda que la altura de la nervadura no supere el triple de su espesor. En lugar de una nervadura larga, se pueden usar varias nervaduras cortas para aumentar la rigidez de la pieza. - Ancho

El ancho de la nervadura en la zona de intersección con la pieza debe ser de 40% a 60% del espesor de la pieza. Si se incluye una característica de radio de filete en el diseño, debe constituir al menos 25% del espesor de la pieza. Estos parámetros son necesarios para que la costilla sea lo más duradera posible. - Ángulo de inclinación

Para disminuir la probabilidad de hundimiento, se requiere que los ingenieros creen un diseño de costilla. Los ángulos de inclinación recomendados para cada lado están entre 0,25 y 0,5 grados y deben mantenerse iguales. Además, para las superficies texturizadas, se debe agregar un ángulo de desmoldeo adicional de 1,0 grado por cada 0,025 pulgadas (0,001 pulgadas) de textura. - Espaciado

Para garantizar que el peso de la pieza se distribuya uniformemente en todas las nervaduras, los ingenieros deben colocar cada nervadura consecutiva a una distancia de al menos dos veces el grosor de la nervadura. - Orientación

Los ingenieros deben colocar cuidadosamente las nervaduras para maximizar la rigidez a la flexión de una pieza, ya que la orientación incorrecta de las nervaduras no tiene un impacto positivo en la resistencia.

Los equipos de productos deben prestar atención al hundimiento y las intersecciones al usar costillas, filetes y peso ligero para reducir la tensión y mantener el grosor de la pared.

Las nervaduras mejoran el rendimiento de una pieza, pero solo cuando se necesita un refuerzo adicional. Las nervaduras innecesarias aumentarán el peso, el costo, los problemas de moldeado y el desperdicio de material. Se deben tomar consideraciones al determinar si un diseño de molde de uretano requiere nervaduras.

4. Incorporación de corrientes de aire y socavaduras

La fundición al vacío no presenta ningún problema con corrientes de aire y socavaduras, ya que la silicona líquida se puede adaptar a cualquier forma de molde. Sin embargo, si un ingeniero tiene la intención de utilizar este proceso para la creación de prototipos, pero finalmente cambia a un proceso diferente, es recomendable asegurarse de que el diseño refleje los requisitos de producción del uso final, incluidos los borradores y socavaduras. Aunque las características de tiro cero más largas pueden provocar la rotura de la pieza durante la extracción del molde, la incorporación de un ligero ángulo podría mitigar dichos riesgos, especialmente durante la producción en masa.

5. Garantizar suficiente espacio para letras y logotipos moldeados

El proceso de fundición al vacío permite a los diseñadores crear piezas de uretano fundidas personalizadas con letras y logotipos moldeados en relieve o empotrados de alta calidad. Los diseñadores deben tener en cuenta varios factores, como el ancho y la profundidad de las características, los radios y el espacio entre las características para garantizar que las letras sean legibles y estéticamente agradables.

Al diseñar piezas de uretano fundido personalizadas, la distancia mínima recomendada entre las características es de 0,050”, aunque esto puede variar con respecto al diseño. Los radios deben ser al menos la mitad de la altura de la característica, pero se prefieren radios más grandes. Además, los logotipos y las letras deben tener un ancho que sea el doble de su altura para obtener resultados óptimos.

Conclusión

Para mantenerse por delante de la competencia, es importante utilizar tecnologías de fabricación avanzadas al desarrollar nuevos productos. La fundición al vacío o la fundición de uretano es una tecnología que permite la creación rápida de prototipos, pruebas de mercado y procesos de producción continuos sin sacrificar la calidad del producto. Esperamos que este artículo pueda ayudarlo a tener una comprensión básica de los fundamentos de este proceso de fabricación.

Obtenga piezas fundidas al vacío en Runsom Precision

Runsom Precision, un socio de fabricación experimentado, puede ayudar a simplificar el diseño para la fabricación. Nos especializamos en desarrollar productos utilizando las últimas tecnologías de diseño digital, incluso aquellos que se creían imposibles de fabricar. La amplia experiencia de nuestro equipo de diseño en los procesos de fabricación puede beneficiar a los desarrolladores de productos que buscan optimizar sus diseños de moldes de uretano o desarrollar aplicaciones innovadoras.

Solicite una cotización instantánea para empezar en tu piezas de uretano fundidas personalizadas.

Otros artículos que te pueden interesar: